送进量对锻造轧辊残余应力应变的影响

张楠 李煜彤 王昱 李晓帅

摘 要:利用有限元法模拟了轧辊在宽平砧高温强压法(WHF)在粗锻过程中送进量的改变对轧辊残余应力应变的影响。首先利用专业的锻造模拟软件DEFORM建立了轧辊粗锻过程的有限元模型,并基于WHF锻造法的送进量进行了轧辊粗锻过程中的残余应力应变分析,得出了在锻造工艺范围内送进量对轧辊残余应力应变的影响。结果表明:送进量越小,释放砧铁后坯料承受的残余应力就越小,于后继加工有利;而与残余应力不同的是,随送进量越大,坯料受压端的中部和边缘产生的残余应变就越大,有利于坯料中的空洞和孔隙锻合。

关键词:轧辊 锻造 残余应力 残余应变

中图分类号:TG31 文献标识码:A 文章编号:1672-3791(2015)08(a)-0070-03

轧辊制备过程中产生的残余应力会导致轧辊表面断裂和内部开裂的现象,影响其使用寿命,同时轧辊失效会严重影响轧制的效率和质量[1]。所以轧辊残余应力和残余应变的研究是成为轧辊研究的重点和热点。H.Cho等通过比较主轴变形量和最大成型载荷的模拟值和实验值,评测了3D有限元分析的正确性[3]。S.K.Choi等计算出锻造过程中的最佳进给速度和旋转角,提出了自由锻锻造环状锻件时使尺寸精度达到最优的生产工艺条件[4]。Kiefer 和Shah研究了用平砧对钢锭块进行自由锻时,砧宽比对下压量的影响[5]。S.K. Choi等人深入研究了八棱柱滚圆过程中下压量、进给速率和旋转角度对滚圆结果的影响[6]。Evans等人为了进一步了解热加工过程中微观结构的变化情况,对锻造过程中的金属流动情况和微观结构做出了分析[7]。廖培根等人针对大型锻件生产中使用中心压实法会产生中心缺陷的问题,建立了有限元模型,分析了温度对锻件内部应力场和应变场的影响[8]。但是因为轧辊的制造成本较高尤其是当轧辊的型号较大时,一般都会根据客户需要定制,采用实验方法对轧辊的残余应力和应变研究需要花费大量的人力和物力、具有周期长、成本高的缺点;而理论解则因为锻造过程中的多变量和非线性的存在亦难以得到,所以数值模拟技术成为轧辊锻造研究的主要和必然手段。

该文利用专业的锻造模拟软件DEFORM建立了轧辊粗锻过程,即圆柱坯料和砧铁的有限元模型,研究了同一坯料模型分别取不同送进量时,锻造过程中应力应变随时间的变化情况以及卸载后残余应力应变场与送进量大小的关系,为实际轧辊的粗锻过程的工艺设计提供理论依据。

1 轧辊锻造的基本理论

WHF锻造法是自由锻中应用最广泛的方式之一,此方法在高温条件下利用宽平砧使坯料产生大变形,从而有效锻合钢锭中的缺陷。WHF锻造法的最佳工艺参数:砧宽比为0.6~0.8,压下率为20%~25%。研究采用的坯料始锻造时H=1 500 mm,所以合适的模型首次送进量为900~1 200 mm,下压量为300~375 mm。

轧辊在粗锻过程中会产生较大的塑性变形,所以轧辊粗锻的数值模拟应同时考虑金属材料的弹性形变与塑性形变,既可分析塑性成形的加载过程,又可以分析卸载过程以及锻件内部的残余应力、应变、工件的回弹以及锻件与砧铁的相互作用。

当坯料上某点的等效应力达到屈服极限时,该点进入塑性状态,此时的变形包括弹性变形和塑性变形两部分,如式(1.1)所示。

(1.1)

式中,下标e表示弹性,p表示塑性。

在弹性阶段,应力与应变呈线性关系,符合胡克定律,即最终的应变仅取决于最后的应力状态,与变形过程无关。到了弹塑性阶段,当等效应力达到屈服极限时,应力与应变之间的关系开始与变形过程有关。

2 坯料锻造的有限元分析模型

根据对称性原理,建立了轧辊坯料粗锻的四分之一建立有限元模型,如图1所示,其中砧铁尺寸为1 200 mm×1 000 mm×100mm,坯料尺寸为φ1 500 mm×2 000 mm。轧辊坯料的各项力学性能如表1所示:

经过不同大小单元边长的验算,最终选定边长为16 mm的四面体单元。建立四分之一坯料和砧铁的有限元模型如图2所示。

3 不同送进量对残余应力值影响的研究

在轧辊坯料受砧铁挤压变形的过程中,其各个部位产生的应力和应变都不相同。为了更好的展示在不同送进量下,坯料的横截面上不同位置的应力应变变化情况,在横截面上选取P1、P2、P3三点如图2所示。P1点直接接触砧铁,受到的应力和应变均最大;P2点为坯料的受压端中心,它受到的残余应力应变决定了坯料中缺陷能不能被有效锻合;P3点是坯料受压端的外边缘,最容易在自由锻中产生拉应力。

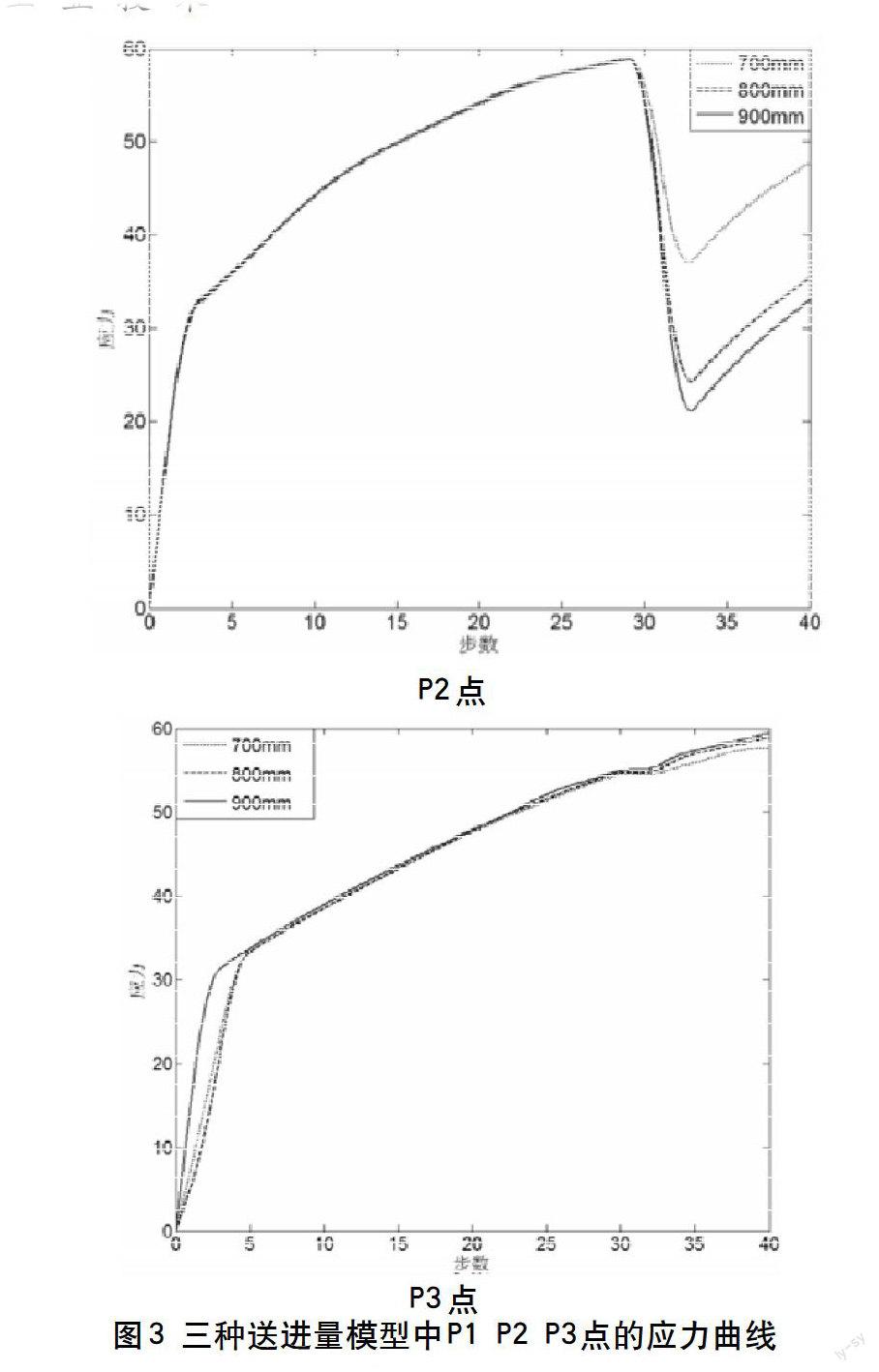

在DEFORM软件中,将下压量定为300 mm,设置每步的下压量为10mm,所以需要设置每次下压30步,30步之后释放砧铁。考虑在其他条件相同的情况下,不同送进量对锻造过程中轧辊内部残余应力场的影响。选取送进量分别为700 mm、800 mm和900 mm三种情况用有限元软件DEFORM分析所得的P1、P2、P3三个点的应力随步数的变化曲线如图3所示。

由图3可以看出,送进量为800 mm和900 mm的模型上P1点的应力增加幅度分别在第24步和第26步之后明显增大,而700 mm送进量模型P1点的应力基本是均匀上升的,三者的应力都在第30步时达到最大。卸载后,900 mm送进量的模型中P1点的残余应力值为68.39 MPa,比最大值减小了69.6%;800 mm送进量的模型中P1点的残余应力值为64.43 MPa,比最大值減小了46.7%;700 mm送进量的模型中P1点的残余应力值为39.2 MPa,比最大值减小了72.3%。对比模型上应力最大值的减小百分比可以发现,释放砧铁后700 mm送进量的模型中P1点应力值的减小趋势更大。

三种送进量模型在锻压时受压端中心点P2的应力值大小和变化趋势几乎相同,最大应力都是59.2 MPa。从曲线斜率可以看出,释放砧铁之后,900 mm送进量模型P2点的应力值降低速度最快,700 mm送进量模型P2点应力值的降低速度最慢,三者的应力值都在第34步时达到最小值,之后三种模型P2点应力值的上升速度相同。40步时,900 mm送进量模型P2点的残余应力值为33.01MPa,比第30步释放砧铁时降低了44.3%;800 mm送进量模型P2点的残余应力值为35.42 MPa,比第30步时降低了40.2%;700 mm送进量模型P2点的残余应力值为47.78 MPa,比第30步时降低了19.3%。

三种模型中P3点的应力值在锻压时均持续增加,释放砧铁后都出现小幅下降,然后因为弹性形变的作用继续增加,且各阶段的应力值大小相差不大,说明送进量对P3点应力值的影响较小。

可以看出,就整体而言,送进量越小,释放砧铁后坯料产生的残余应力就越小。

4 不同送进量对残余应变值影响的研究

分析不同送进量对残余应变的影响,取相同位置的三个追踪点P1、P2、P3进行模拟计算分析,得到这三个点的应变值随步数的变化曲线如图4所示。

由图4可以看出,三种送进量情形下模型受压端边缘P1点的应变值均逐渐上升,卸载之后,最终的残余应变值大小趋于相同。可见送进量的大小对P1点的残余应变值影响很小。

900 mm送进量模型受压端中心P2点的残余应变值最大,为0.301 m,700 mm送进量模型P2点的残余应变值最小,为0.273 m。可以看出,残余应变值大小与送进量大小的关系约成正比。

900 mm送进量模型受压端外边缘P3点的残余应变值最大,为0.0134 m,700 mm送进量模型P3点的残余应变值最小,为0.0112 m,残余应变值大小与送进量大小的关系同样约成正比。

有限元软件DEFORM中的应变值采用的是真实应变值,反映了模型中真实的形变情况,所以由以上三个追踪点的应变变化曲线可以看出,模型上P1点的残余应变值与送进量大小关系不大,而P2和P3两点的残余应变与送进量的大小成正比,送进量越大,残余应变也越大。所以想要得到更大的内部变形量来锻合坯料中的空洞和孔隙,就需要选择较大的送进量。

5 结论

该文利用有限元软件DEFORM模拟了采用WHF锻造法粗锻轧辊的过程,得到了在其它参数取最佳工艺值的范围内时送进量的变化对残余应力和残余应变的影响,结果表明:送进量越小,释放砧铁后坯料承受的残余应力就越小,于后继加工有利;送进量越大,坯料受压端的中部和边缘受到的残余应变就越大,有利于锻合坯料中的空洞和孔隙。所以,在满足对送进量最基本要求的同时,需要选择合适的送进量来保证锻件在残余应力较小的同时获得锻件内部更好的变形量。

参考文献

[1] 贾建平.中国轧辊制造业技术现状与发展趋势(上)[J].中国钢铁业,2008(9):24-27.

[2] 文铁铮,郭玉珍.冶金轧辊技术特性概论[M].石家庄:河北科学技术出版社,1995:36-37.

[3] H Cho, G Ngaile, T Altan. 3D Finite Element Analysis of Orbital Forming and Inverse Analysis for Determination of Flow Stress of the Workpiece [J]. AIP conference proceedings,2004:1502-1507.

[4] S. K. Choi, M. S. Chun, C. J. Van Tyne, et al. Optimization of open die forging of round shapes using FEM analysis [J].Journal of Materials Processing Technology,2005,172(1):88-95.

[5] B. V. Kiefer, K. N. Shah. Three-dimensional simulation of open-die Press Forging [J].Journal of Engineering Materials Technology,1990,112(4):477-485.

[6] R. W. Evans. Modelling of the Hot-working of High Performance Alloys[J].Key Engineering Materials,1992,246(77):227-240.

[7] 廖培根,方剛,雷丽萍,等.大锻件中心压实法(JTS)锻造过程有限元分析[J].锻压技术,2007,32(6):43-46.