某发电厂300MW机组高压疏水扩容器超压运行原因与对策

杨俊广

摘 要:某发电厂300MW机组高压疏水扩容器运行中反复出现的超压运行的情况,经现场勘察及分析,确定扩容器超压的原因:内挡板原设计存在缺陷及选材不当,造成疏水扩容器至凝汽器热水井的通道堵塞疏水不畅引起。通过对疏水扩容器内部结构改造以及材质的改良,保证疏水扩容器系统的稳定运行,提高机组的安全可靠性。

关键词:疏水扩容器 超压 原因 对策

中圖分类号:TM62 文献标识码:A 文章编号:1672-3791(2015)08(a)-0041-02

疏水扩容器是汽轮机的附属部件,属压力容器,其主要作用是回收汽轮机本体及蒸汽管道的疏水。按接入疏水的压力不同,某电厂将疏水扩容器分成高、中、低压三个压力容器。其中,高压扩容器主要收集主蒸汽系统的疏水。机组在启停、低负荷运行及事故处理操作中的疏水(汽)经疏水扩容器扩容后,蒸汽回收至凝汽器的喉部,疏水减温减压后回收到凝汽器的热水井,从而达到提高机组热循环的经济性的目的。扩容器超压运行,严重会影响凝汽器真空度,直接威胁机组的安全性、经济运行。为此,从检修维护的角度出发,对疏水扩容器出现超压的现象进行剖析,找出超压原因:疏水扩容器在设计,制造和安装存在的问题,并制定设备改造方案,从根本上消除超压的根源。

1 设备概况”在我标注的位置

1.1 设备规范

容积:1m3。

工作压力:0.049MPa。

注:设备规范摘自该电厂运行规程。

1.2 系统简图

见图1。

2 现状调查

为寻找机高压疏水扩容器超压的原因,研究者深入生产现场,查阅机组监控电脑历史趋势,及运行记录,对高压疏水扩容器发生的故障现象及数据进行收集。从2014年1月~2014年12月仅一年时间,发生超压运行的次数高达7次。调查汽机专业的检修记录了解到,2014年4月7日、9月22日,在高变热应力的反复作用下,扩容器内的挡板破裂、脱落至凝汽器热水井的管道,造成管道堵塞,扩容器无法正常疏水,造成高压扩容器的超压运行,直接影响到人身安全及机组的安全可靠运行。

3 检查及原因分析

针对该高压扩容器运行压力高的缺陷,对压扩容器及其系统进行系统检查,从设备本身、设备运行二个因素入手,分析找出超压的主要原因。

3.1 超压的设备本身因素

3.1.1 使用寿命

该机组投产于20世纪90年代,未达30年的设计使用寿命。

3.1.2 设备结构

高压扩容器为圆筒形的结构,内设直形挡板。该挡板的作用是增强筒体刚度,隔挡对应两端疏水的水(汽)冲撞,防止疏水直接冲刷筒体,使疏水母管排出的水(汽)在疏水扩容器中间迅速向四周扩散冷却降压。如图2。

解剖设备发现,中间的挡水板厚度为4 mm的A3钢管,结构上略显单薄,且焊接质量差。另外,高压疏水扩容器在机组启停、低负荷运行及事故操作中,大量的高温、高压疏水排入疏水扩容器,使疏水扩容器内部温度、压力产生骤变,高压扩容器外壳筒体与直形挡板因受热的不均匀产生膨胀值不一致。而且,直形挡板自身的变形补偿能力差,在热应力的作用下,很容易发生脆化出现裂纹。因此,高压疏水扩容器在结构的设计上存在缺陷。

3.1.3 设备的选材

根据设计图纸及现场金检的光谱分析,高压扩容器的挡水板使用的是A3号钢(Q235)材料制造,其抗拉性、抗剪切性、抗扭性能远达不到它的使用条件的要求。因机主蒸汽系统疏水温度有可能高达400℃以上,在高温下,A3号钢金属晶体很容易发生蠕变,从而破坏金属结构。挡板在疏水母管排出的高温、高压水(汽)的冲刷下,产生交变应力。在交变热应力的作用下,直形挡板(A3钢材Q235)与壳体的连接焊口(未经热处理)产生裂纹,造成直形挡板破裂、脱落,碎片堵塞了疏水扩容器至凝汽器热水井的管道。

3.2 超压的设备运行分析

3.2.1 运行状态

受地区电网负荷限制,机组停机备用次数增多。自2014年1月至2014年12月一年时间内,机组的启动次数为5次,停运次数为4次,启停次数相对频繁,对扩容器及其系统的冲击影响大。但这是客观条件所致,属地区调度因素。

3.2.2 人员操作

机组正常运行时,主蒸汽系统的疏水均为关闭状态,对高压扩容器不存在影响。仅在机组启停、低负荷及事故处理的情况下才开启疏水。在调查的一年时间内,机组没发生异常运行的情况,且负荷均在60%额定负荷以上,未开启疏水至高压扩容器。机组启停操作方面,运行人员严格执行操作票制度,并有相应的规程、制度控制,应不存在人为的操作不当。

3.2.3 运行环境

高压扩容器运行时,内部为汽水共存的状态,运行环境较为恶劣,汽蚀现象随时发生,对扩容器内部的金属部件是严峻的考验。显然,对于耐腐蚀性较差的A3号钢(Q235)材料制造的挡水板,在长期汽水的冲刷下,很容易腐蚀。但高压扩容器运行环境,是上接凝汽器喉部,下接凝汽器热水井的工作性质决定,属不可改变的因素。

综上分析,设备的结构及选材是造成高压扩容器超压运行的主要原因。

4 处理对策

根据高压扩容器超压的主要原因,相应地制定以下措施。

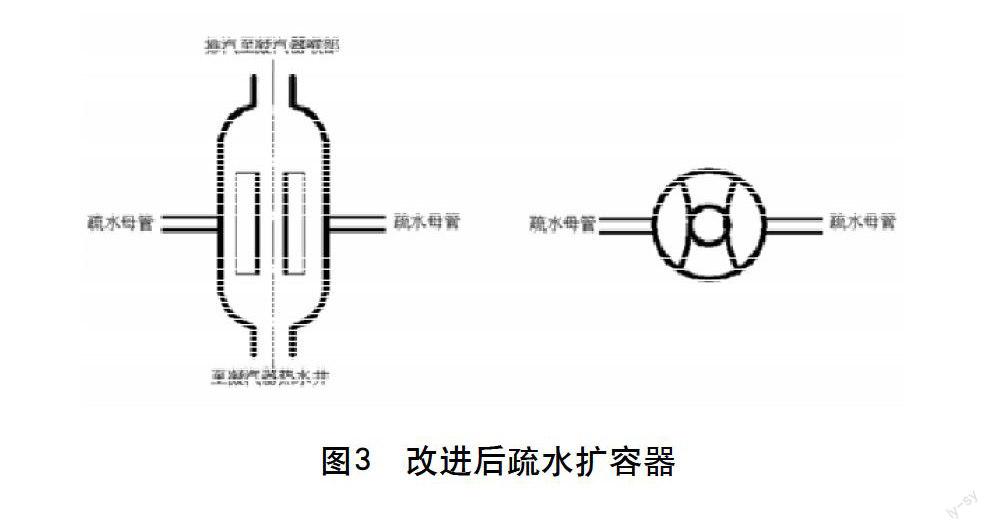

4.1 设备结构的改进

为改善直形挡板自身的变形补偿能力差的缺点,对直形板的结构进行优化。由直形改为弧形结构;且由一面直形挡板,增加到二面弧形挡板。采用弧形挡板取代原设计的直形挡板,其优点是:在疏水扩容器受热时,弧形挡板能膨胀自如,有充足的补偿值。其温度变形的补偿能力能满足疏水扩容器壳体与弧形挡板各自膨胀需求。同时,在疏水扩容器筒体内还起到加强筋的作用,提高疏水扩容器的壳体刚度。如图3所示。

4.2 改良疏水挡板的材质

因高压疏水扩容器工作环境为汽水共存的状态。而且,机组疏水时温度相对较高,普通的碳素钢不能满足使用要求,因此对挡板的选材进行改良。选用了具有良好的抗拉性、抗剪性、抗扭性、抗氧化性、抗腐蚀性的16MnR锰钢钢材。并在挡板焊接完成后,对整个容器进行热处理,从而达到稳固金相组织目的。

5 结语

2015年2月,利用机组停运期间,对某电厂的高压扩容器经改造。为检查改造效果, 2015年3月~2015年8月,对机组监控电脑历史趋势,及运行记录进行检查专访。半年时间,机组的启动2次、停机1次、低压负荷运行及事故操作中,均未再出现高压扩容超压运行的现象。从而有效地根除高压扩容器超压运行的不安全因素,保证人身安全和机组的安全、经济运行。

参考文献

[1] 戴起勋.金属材料学[M].北京:化学工业出版社,2012.

[2] 某发电厂300MW机组运行系统图册[Z].2008.

[3] 某发电厂300MW机组运行规程[Z].2008.