大直径长螺旋后插钢筋笼灌注桩在基坑支护中的应用

郑添寿

(1.福建省岩土与环境企业工程技术研究中心;2.福建永强岩土股份有限公司 福建龙岩 364000)

引 言

目前,国内钻孔灌注桩大都采用成孔、泥浆护壁、灌注混凝土及下放钢筋笼等常规工序,此类方法成本较高、施工速度慢且有大量泥浆污染等问题[1]。为解决上述问题,利用长螺旋钻机开发起来的后插钢筋笼成桩技术是近期兴起的一种新的成桩技术,相比传统的钻孔灌注桩而言,具有施工方法简单,成桩速度快,降低成本,对环境无泥浆污染且能在水下进行施工等优点。

长螺旋钻孔后插钢筋笼技术是利用长螺旋钻机钻孔至设计深度时,借助螺旋叶片将土体带出,混凝土泵将超流态混凝土从钻杆中心的混凝土输送管压出,一方面保证桩成孔不造成塌孔,另一方面保证成桩的桩身强度连续、均匀、可靠。在压灌混凝土的同时提升钻头,提钻后,下放钢筋笼和振动导管,振动导管压住钢筋笼底部,振动器压住振动导管顶部并固定牢固,边压边振动,使导管与钢筋笼一起沉入混凝土至设计标高,然后拔出振动导管。

长螺旋后插钢筋笼灌注桩施工的其关键技术主要是压灌混凝土及吊放钢筋笼。本文结合龙岩某基坑工程,详细阐述大直径长螺旋后插钢筋笼桩的施工工艺、施工关键技术及施工质量控制等。

1 工程概况

1.1 工程简况

拟建场地位于龙岩新罗区月山村,由12栋27~37层高层建筑及附属裙楼组成,设两层地下室,开挖约11m。地下室基坑南侧为双龙路、西侧为龙岩大道,东侧为曹溪路,东北侧为出入境检验检疫局,北为双龙安置地,北东侧为月山安置房,其中双龙安置地和月山安置房与地下室基坑间相隔有规划道路,基坑与出入境检验检疫局的1栋2层小楼距离最近约3.8m。基坑开挖及影响范围内,尚未发现有地下管线和架空线路。

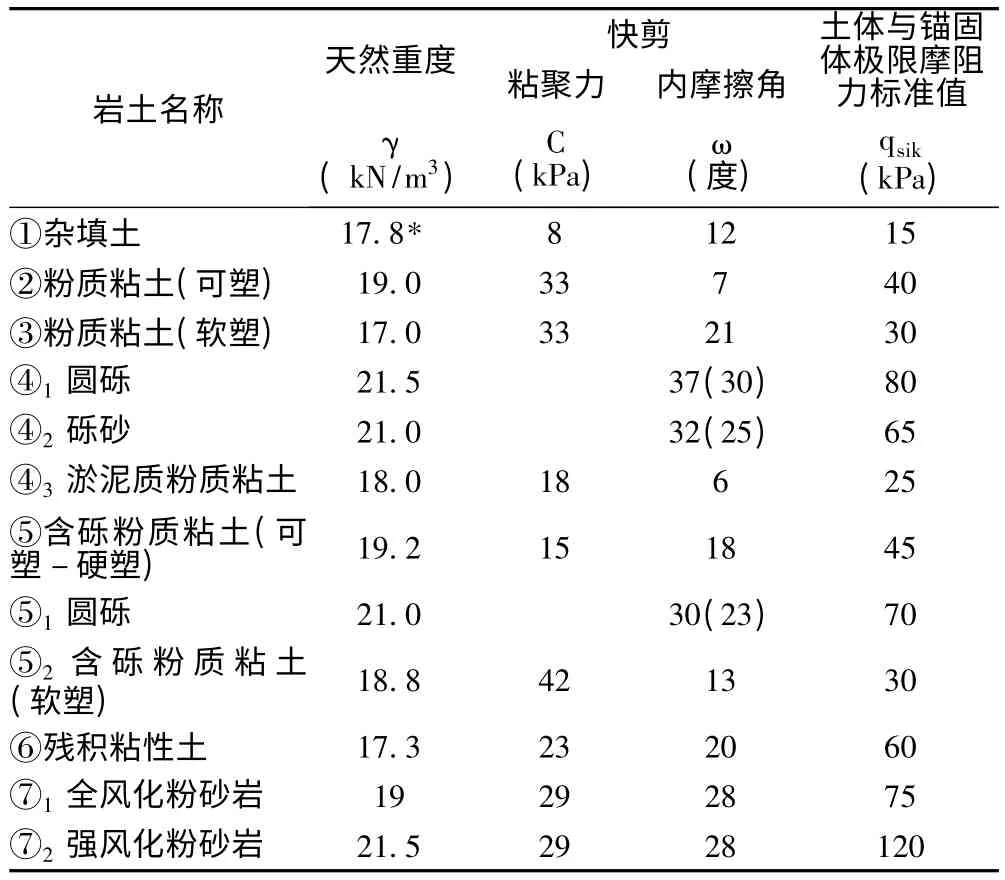

1.2 地质概况

场地在勘探深度范围内所分布的地层有:①杂填土、②粉质粘土(可塑)、③粉质粘土(软塑)、④1圆砾、④2砾砂、④3淤泥质粉质粘土、⑤含砾粉质粘土(可塑-硬塑)、⑤1圆砾、⑤2含砾粉质粘土(软塑)、⑥残积粘性土、⑦1全风化粉砂岩、⑦2强风化粉砂岩、⑧1全风化辉绿岩、⑧2强风化辉绿岩、⑧3中风化辉绿岩、⑨中风化灰岩。详见(图1)地质剖面图。

图1 地质剖面图

基坑开挖后四壁出露的地层均为①杂填土、②粉质粘土(可塑)、③粉质粘土(软塑);坑底为④1圆砾、④2砾砂、④3淤泥质粉质粘土、⑤含砾粉质粘土、⑥残积粘性土和⑦1全风化粉砂岩。其中①杂填土、③粉质粘土、④3淤泥质粉质粘土属于较软弱土,强度和自稳能力差,其余相对较好,但也无法直立自稳,需要进行一定的放坡或支护。

基坑开挖范围内的含水层主要为④1圆砾和④2砾砂,属强透水层,基坑开挖过程中需设置止水帷幕。

2 支护方案

根据场地现状分析,场地西侧距龙岩大道有一定距离,有放坡条件,但基坑开挖高约11m,高度较大,其余场地基本不具备放坡条件,空间太小,不可以大范围放坡开挖,宜支护开挖。根据现有地层条件结合开挖深度分析,采用排桩加锚杆支护。

考虑到该工程工期较紧、任务重,且四周靠近各主要交通道路及安置房,对环境要求高、能进行水下作业,围护桩采用大直径长螺旋后插钢筋笼灌注桩。设计参数详见(表1)。

设计围护桩桩径700~800mm的长螺旋后插钢筋笼灌注桩与素砼桩进行咬合并设置单排或双排锚杆支护,桩间距700mm的为900~1000mm,800mm的为1100~1300mm。

表1 基坑支护设计参数表

3 施工工艺及施工关键技术

3.1 长螺旋后插钢筋笼灌注桩施工工艺

图2 长螺旋后插钢筋笼灌注桩施工流程图

3.2 施工关键技术

(1)压灌超流态混凝土

混凝土可采用现场搅拌混凝土,混凝土坍落度一般为150~180mm,石子粒径通常为5~20mm,掺高效减水剂或泵送剂,泵送混凝土时,司泵工与司钻工要随时联系,保证输送、停止输送混凝土与提升、停止提升钻杆的工作密切配合。钻杆提升要求为提升速度1.5~3.5m/min,钻头始终埋在混凝土下面1.0m深处;泵送混凝土要求为:泵工作压力值一般控制在3.0~4.0MPa,并保证提升钻头时要带压,达到桩顶标高后超灌500mm。由于在施工中易发生的问题是输送软管弯头、钻杆及钻头处混凝土堵塞,还有设备故障等。堵塞通常由于设备故障或停滞时间过长或混凝土粘聚性不好易离析等原因造成。处理堵塞的方法是及时反泵、停泵,拔出钻杆,待清通后再施工。为防止因长时间停滞而堵塞,应每隔10~15min按“泵送+反泵+泵送一反泵”程序操作一次。

在遇见含水层或流沙层时,在提钻过程中易出现缩经,直接导致成桩质量事故,钢筋笼无法振入,在提钻压灌过程中应适当放慢提钻速度,保证钻孔内混凝土有足够的压力护壁。

(2)后插钢筋笼

按照设计规范要求制作,钢筋笼底部要求收口,收口钢筋均匀向内,不能出现偏向一侧,底部焊接支撑圈,支撑圈大小比振动导管直径小1~2cm,钢筋笼与支撑圈焊接牢固,保证在振动下笼的过程中不出现钢筋裂开或支撑圈脱落。且为保证在振动后插钢筋笼过程中钢筋笼的垂直度,在钢筋笼两侧绑扎有两根钢管导向。详见图3现场制作的钢筋笼。

钢筋笼顶部套上专用的振动器,调直钢筋笼,启动振动器,对准桩孔中心,逐步将钢筋笼压到设计标高位置,钢筋笼插入速度宜控制在1.2~1.5m/min。钢筋笼下插到设计位置后关闭振动锤电源,最后摘下钢丝绳,用长螺旋钻机把钢管和振动锤提出孔外,提出过程中每提3米开启振动锤一次,以保证混凝土的密实性。

图3 现场制作的焊接有钢管导向的钢筋笼

3.3 施工质量控制

(1)钻孔偏斜

原因:①桩机等调整垂直度不够;②钻杆弯曲,接头不直;③在有倾斜度的软硬地址交界,钻头所受力不匀;④钻孔中遇较大的孤石等障碍物。

解决方法:①安装钻机时要使转盘、底座水平,起重滑轮组、固定钻杆的卡孔和护筒中心三者应在同一轴线上,并经常校正;②钻杆接头应逐个检查,及时调整;③在有倾斜的软硬地层和有障碍物的地层钻进时,应吊住钻杆控制进尺,低速钻进,或者回填片、卵石,冲击后再钻进;④在编斜处控制钻进,上下反复钻孔,使孔校正;存偏斜处回填砂粘土,待沉积密实后再钻。

(2)桩孔缩径

原因:钻杆磨损,塑性土膨胀,造成桩孔径小。

解决方法:及时检查钻杆直径,磨损及时补焊;采用上下反复钻孔的办法,以扩大孔径。

(3)断桩

原因:①混凝土塌落度过小,泵送时有堵管现象形成桩身混凝土中断;②混凝土供应不及时或机械故障,使混凝土不能连续泵送浇注,中断时间过长;③操作时提钻速度过快,钻头没有被混凝土包裹。

解决方法:①混凝土塌落度应严格按规范或操作规程要求控制;②开钻前备足混凝土,检查设备无故障,保证单机一次混凝土浇注完成;③提钻速度必须保证与混凝土泵送浇注量相匹配,钻头始终有混凝土包裹;④发生堵管现象及时清除堵塞部位,重新钻孔泵送混凝土浇注;如遇砂层过厚地下水丰富,应尽量降低钻机转速,提钻速度放慢,泵送混凝土及时。

4 结语

本工程采用长螺旋后插钢筋笼灌注桩进行基坑支护,对环境、工期、造价等均有较好的效益,结合本工程总结了长螺旋后插钢筋笼灌注桩的特点:

(1)适用性强:长螺旋后插钢筋笼灌注桩适用于建(构)筑物基础桩和基坑、深井支护的支护桩,适用于填土层、淤泥土层、砂土层及卵石层,亦适用于有地下水的各类土层情况,可在软土层、流砂层等不良地质条件下成桩。

(2)桩身质量有保证:由于混凝土是从钻杆中心压入孔中,混凝土具有密实、无断桩、无缩颈等特点,并对桩孔周围土有渗透、挤密作用。且超流态混凝土流动性好,石子能在混凝土中悬浮而不下沉,不会产生离析,放入钢筋笼容易。

(3)单桩承载力高:长螺旋钻孔灌注桩运用于桩基工程中时,由于是连续压灌超流态混凝土护壁成孔,对桩孔周围的土有渗透、挤密作用,提高了桩周土的侧摩阻力,使桩基具有较强的承载力,稳定性好。

(4)施工效率高:长螺旋钻机穿硬土层能力强,操作简便。

(5)环保:低噪音、不扰民、不需要泥浆护壁、不排污、不挤土、施工现场文明。

(6)综合效益高:施工成本与其他桩型相比较低廉。

[1]董庆.长螺旋钻孔泵压混凝土振插钢筋笼施工工艺[J].山西建筑,2001,(33)33:143-144.

[2]高涛.后插钢筋笼成桩的施工工艺及质量控制.建设管理,2010,(11):59-60.

[3]熊宗喜,王忠柱,胡凌志.钢筋混凝土灌注桩后插笼施工工艺的实施和应用.探矿工程,2005,(11):24-26.

[4]司呈庆,梁成华,孙加永.后插钢筋笼法成桩在华正大厦基坑支护工程中的应用.探矿工程,2005,(05):19-21.

[5]王海兵,李玉峰.某工程后插钢筋笼后压浆基础桩施工技术[J]. 施工技术,2010,(39)10:53-56.