四角切圆燃烧锅炉燃尽风反切燃烧方式的模拟研究

王秋红,王超

(华北水利水电大学 电力学院,河南 郑州 450045)

我国的大型电站锅炉,目前大多数采用四角切圆燃烧方式,在电站锅炉的设计和运行中积累了丰富的实践经验.四角切圆燃烧锅炉燃烧适应性好,能够高效燃用烟煤、贫煤与褐煤,风粉混合均匀,炉内流场稳定[1-2].但是目前大容量四角切圆燃烧锅炉在燃烧中存在3 个突出问题:①炉膛结渣严重;②水冷壁高温腐蚀;③炉膛出口烟道左右两侧烟速、烟温偏差过大.其中四角切圆燃烧锅炉炉内呈螺旋上升的热烟气到达炉膛出口时仍有较大的残余旋转,导致炉膛出口烟温和烟速偏差较大的问题尤为凸显,易引起过热器、再热器局部超温爆管,严重影响锅炉机组运行的安全性和经济性[3].

为了解决大型四角切圆燃烧锅炉的烟速、烟温偏差的问题,浙江大学热能工程研究所的池作和等[4]采用一次风反切系统,对四角切圆燃烧锅炉的设计和调试提供了理论依据.该技术的主要思想是:部分一次风数喷口反切一定角度将煤粉喷入炉内进行燃烧,煤粉气流向炉膛中部转移,有利于降低近壁面煤粉浓度和氧量消耗,防止水冷壁局部结渣.东南大学热能工程研究所的李彦强等[5]提出了将二次风反切一定的夹角从炉内气流旋转的反方向喷入炉膛,削弱炉内气流旋转强度,缩小煤粉气流的旋转直径,减小炉膛出口处的气流的残余旋转,改善水平烟道受热面的热偏差.

文中采用数值模拟的方法研究了不同燃尽风反切工况下气流的流动特性,对锅炉燃尽风反切系统的设计、实际运行和改造提供一些参考.

1 研究对象及方法

1.1 研究对象

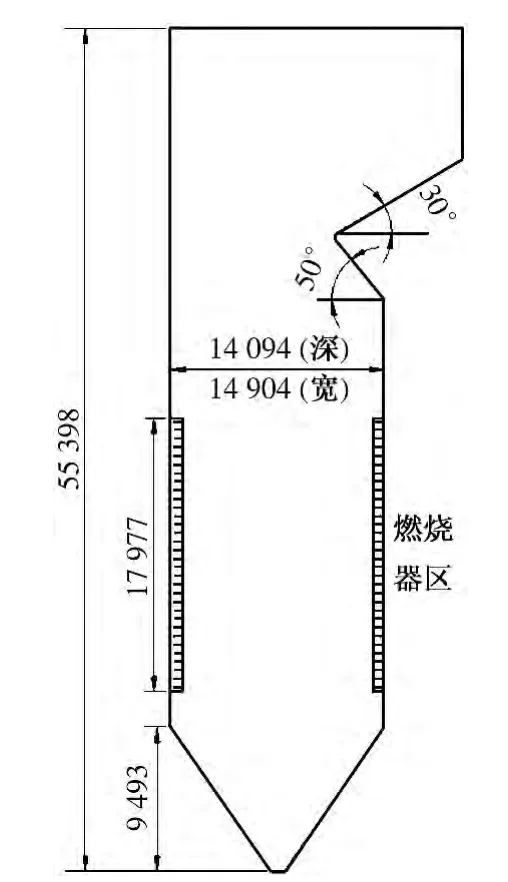

研究对象为上海锅炉厂设计的一台350 MW 超临界参数、变压直流运行、中间一次再热的四角切圆燃烧煤粉炉.该锅炉采用正压直吹式制粉系统,摆动式燃烧器四角布置,炉膛本体结构如图1 所示.

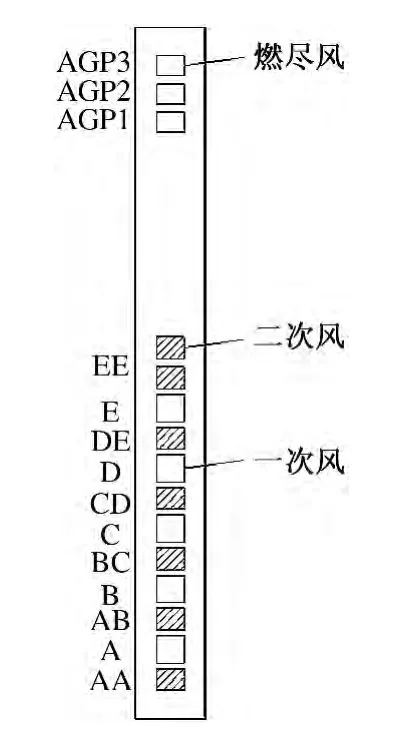

燃烧器整体高度为17.977 m,其分为5 层一次风喷口,7 层二次风喷口和上部3 层燃尽风喷口.一次风和二次风间隔布置,燃烧器喷口布置如图2 所示.燃烧器燃烧方式为四角布置正向双切圆燃烧,煤粉从四角按不同的角度喷入炉内,在炉膛中心形成1 546 mm 的大圆和1 378 mm 的小圆,炉膛切圆如图3 所示.燃烧器配风情况见表1.

图1 炉膛结构简图(单位:mm)

图2 燃烧器喷口示意图

图3 炉膛切圆示意图(单位:mm)

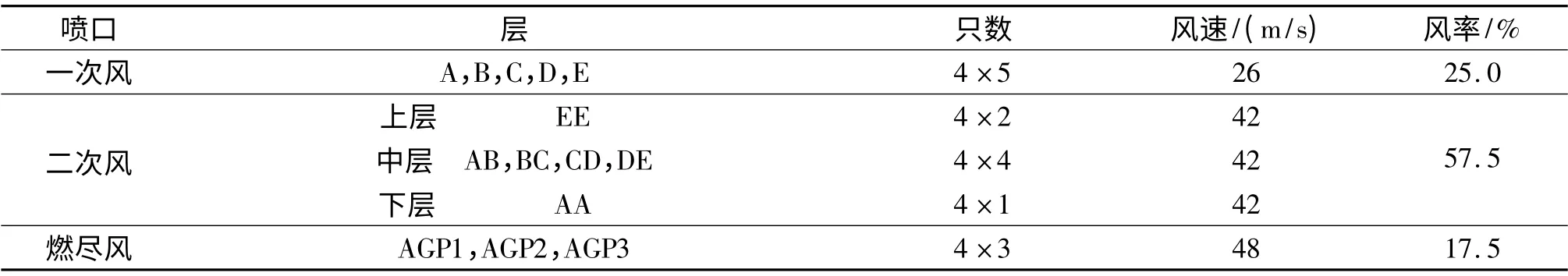

表1 燃烧器各层喷口编号与配风

1.2 网格划分和模拟计算方法

为了有效地防止伪扩散,对燃烧器区域网格进行加密,将燃烧器喷口分块划分,每一截面采用Paving 的方法生成非结构的四边形网格,然后采用Cooper 方法将网格线沿着燃烧器高度方向延伸,对整体进行网格划分,尽量使得网格线与射流方向一致,抑制计算伪扩散[6]. 燃烧器区域水平截面网格分布如图4 所示,锅炉整体网格数为75 万个,进行了网格无关性检查,发现网格疏密设置合理.

图4 燃烧器区域截面网格分布图

基于商业软件Fluent,采用三维稳态计算.气相湍流流动采用高雷诺数的标准k -ε 双方程湍流模型(Standard k -ε Model);近壁面采用标准壁面函数(Standard Wall Functions)处理;对控制方程的求解采用Simple 算法;一次风、二次风、燃尽风均采用速度入口边界条件,出口采用压力出口边界条件;设置残差为10-3,迭代直至收敛,计算终止.

2 研究结果及分析

2.1 工况描述

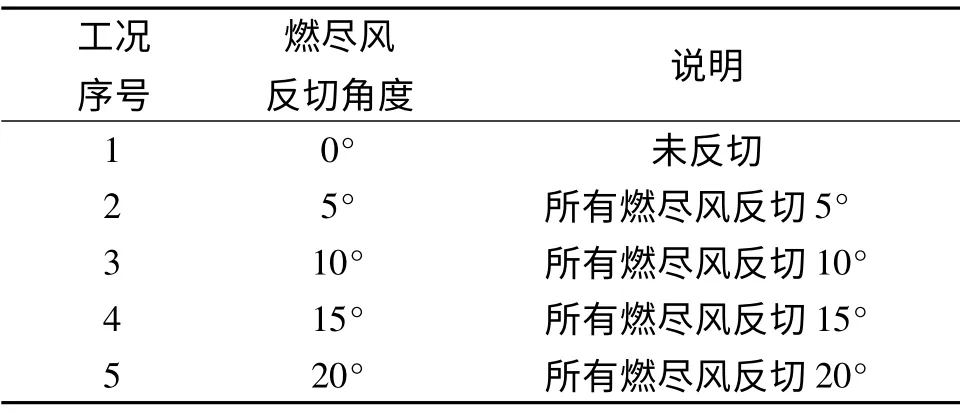

为了研究燃尽风反切角度对炉内空气动力场的影响,合理设计5 种不同工况进行模拟.数值模拟工况见表2.

表2 数值模拟工况

2.2 结果分析

2.2.1 炉内空气动力场

炉内空气动力场是决定燃烧优劣的决定性因素.保持一、二次风的假想切圆不变,按照工况设计要求,通过改变3 层燃尽风喷口的角度对炉内流场进行了数值模拟.各工况下,AGP2 层燃尽风气流速度矢量如图5 所示.图5 的数值模拟结果表明:燃尽风反切在任何工况下,炉内各层气流的旋转方向一致,沿炉膛高度方向上不会出现一些层气流顺时针旋转,而另一些层气流逆时针旋转的现象;燃尽风反切后,炉内切圆直径明显减小.

图5 不同工况下AGP2 层燃尽风气流矢量图

2.2.2 相对切圆直径

采用炉内相对切圆直径这一无量纲数来表征炉内切圆直径的大小,相对切圆直径为[7]:

式中:dxd为实际气流速度切圆直径;D 为炉膛截面宽与深和的一半.

不同工况下沿炉膛高度方向炉内气流相对切圆直径变化如图6 所示.

图6 沿炉膛高度方向相对切圆直径的变化

由图6 可知:炉膛高度在27 m 以下时,相对切圆直径缓慢增加;在27 ~34 m 时,相对切圆直径快速增加;大于34 m 以后,相对切圆直径急剧减小.这是由于燃尽风反切对主燃烧区气流流场影响较小;气流离开主燃烧区后,进入位于主燃烧区域和燃尽风区域之间的过渡区域,带动过渡区域的气流旋转,能量消耗加剧,相对切圆直径增加;气流进入燃尽风区域后由于燃尽风气流的射入使相对切圆直径减小.

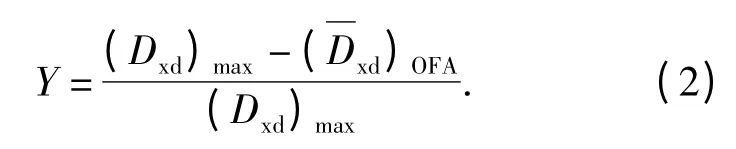

为了能定量地分析燃尽风反切对燃尽风区域相对切圆的影响,引入燃尽风区域相对切圆直径Dxd的减小程度

式中:Y 为燃尽风区域相对切圆直径的减小程度;(Dxd)max为燃尽风区域气流的相对切圆直径的最大值;为燃尽风区域气流的平均相对切圆直径.

炉内相对切圆直径减小,使气流向炉膛中心移动,避免火焰贴墙、炉膛结焦. 相对切圆直径减小程度Y 随着反切角度变化的曲线如图7 所示.

图7 相对切圆直径减小程度Y 与燃尽风反切角度的关系曲线

由图7 可知:燃尽风反切技术的应用使得燃尽风区域相对切圆直径减小;随着反切角度的增加,Y 先增大后减小;在5 种工况下,反切角度为15°时,Y 最大,燃尽风区域相对切圆直径最小,相对切圆直径的减小率为50.05%;采用燃尽风反切技术,反切角在5°~15°时能有效减小燃尽风区域的相对切圆直径.

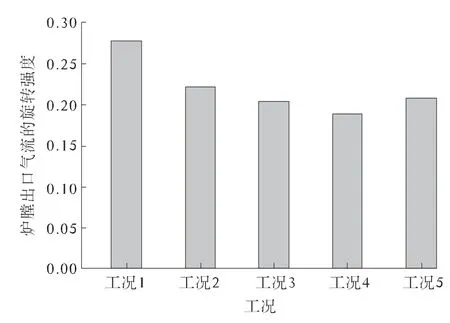

2.2.3 炉膛出口气流旋转强度

炉膛出口气流的残余旋转是引起对流烟道的烟温、烟速偏差的主要原因,为了定量地描述炉膛出口气流的残余旋转强度,在数值模拟的基础上引入“残余旋转”的概念[8],炉膛出口气流的旋转强度为:

式中:R 为炉膛截面平均边长的一半;r 为气流旋转半径;u、w 分别为气流切向和轴向速度.

不同工况下,炉膛出口气流旋转强度如图8 所示.由图8 可以看出:燃尽风反切角度为0° ~15°时,随着反切角度的增加,炉膛出口气流的旋转强度逐渐减小;当反切角度为15°时,旋转强度最小;反切角度在15° ~20°时,随着反切角度的增加,出口气流旋转强度增大.所以,合理设置燃尽风反切角度能有效地降低炉膛出口气流的残余旋转,减弱对流烟道的损失.

图8 不同工况下炉膛出口气流的旋转强度

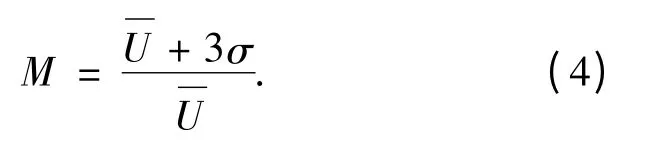

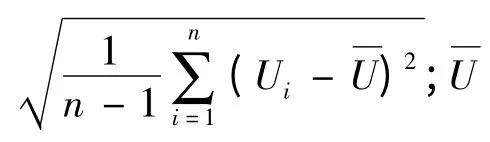

2.2.4 速度分布不均匀系数

采用炉膛出口的速度不均匀系数M 来描述四角切圆燃烧锅炉炉膛出口左右两侧的烟速偏差[9],则:

式中:σ 为截面各点速度的标准差,σ =为截面平均速度,m/s.

随着反切角度的变化,炉膛出口速度分布不均匀系数的变化如图9 所示.

由图9 可以看出:燃烧不反切时,炉膛出口速度分布不均匀系数最大;采用燃尽风反切技术后,炉膛的出口气流的旋转强度减弱,随着反切角度的增大,速度分布不均匀系数减小;反切角度为15°时,速度分布不均匀系数最小,相对于不反切工况,燃尽风15°反切,炉膛出口速度分布不均匀系数减小27.5%;反切角度进一步增加时,炉膛出口速度分布不均匀系数增大. 由图8、图9 可知,燃尽风气流反切削弱炉膛内气流的旋转强度,导致炉膛出口速度分布不均匀性减弱,该数值模拟结果与实际运行结果一致.

3 结 语

基于Fluent 模拟软件,选用特性参数:相对切圆直径、相对切圆直径减小程度、出口气流旋转强度、速度分布不均匀性系数,对燃尽风反切角度对炉膛内空气动力场的影响进行了数值模拟,所得结论如下:

1)燃尽风反切对炉膛下部空气动力场影响较小,对炉膛上部燃尽风区域流场影响较大.反切角过小,对炉内流场影响较小;反切角过大,易引起炉膛内气流混乱.

2)燃尽风反切角为15°时,燃尽风区域相对切圆直径较小,能有效地减小炉膛出口气流的残余旋转,降低炉膛出口速度分布的不均匀程度,削弱炉膛出口的残余旋转.

3)数值模拟的方法操作简单,且获得的信息量大,模拟结果与文献[10]的试验结果基本吻合.

[1]闫水保,徐启,于佐东. 锅炉内部能量转化过程分析[J].华北水利水电学院学报,2004,25(2):29 -31.

[2]何伯述,张强,许晋源. 大型电站锅炉的燃烧方式[J].热力发电,2000,29(1):8 -11.

[3]郭宏生,徐通模,惠世恩,等.四角布置切向燃烧锅炉水平烟道烟温、汽温偏差原因分析及防止对策[J]. 动力工程,1996,16(2):9 -13.

[4]池作和,周昊,夏建军,等.一次风反切系统的数值模拟和多相流动特性分析[J].中国电机工程学报,1998,18(2):135 -139.

[5]李彦强,张强,顾番,等.二次风反切对大容量切向燃烧锅炉烟气偏差影响的数值模拟[J]. 中国电机工程学报,2001,21(9):33 -37.

[6]潘维,池作和,斯东波,等.四角切圆燃烧锅炉炉膛网格生成方法的研究[J]. 动力工程,2005,23(3):259-363.

[7]朱珍锦,刘松,李永光,等.同心反切圆燃烧技术试验研究和数值模拟[J]. 燃烧科学与技术,2001,7(2):135-140.

[8]PATANKAR S V.传热与流体流动的数值计算[M]. 张政,译.北京:北京科学出版社,1984.

[9]窦文宇.四角切向燃烧锅炉反切燃烧方式的试验研究与数值模拟[D].西安:西安交通大学,2006.

[10]戚红梅,惠世恩,崔大伟.分离燃尽风反切角度对炉内空气动力场影响的试验研究[J]. 热力发电,2010,39(5):13 -17.