Z3032摇臂钻床控制系统的PLC改造

康永泽

摘要:传统机床的继电器、接触器电控系统,技术上比较落后,其触点的可靠性低,直接影响产品质量和生产效率。本文应用PLC对Z3032摇臂钻床电控系统进行技术改造。

关键词:摇臂钻床;PLC;控制线路

中图分类号:G642.3 文献标志码:A 文章编号:1674-9324(2015)17-0223-02

一、引言

传统机床控制系统基本上采用交流继电接触器控制方式,可靠性较差。存在触点寿命低、故障率高、线路维护困难等缺点。可编程序控制器(PLC)是以微处理器为基础,综合计算机技术、自动控制技术和通讯技术发展起来的一种工业自动控制装置,应用灵活、可靠性高、维护方便。应用PLC对传统机床控制系统进行改造可取得良好效果。本文试探讨应用三菱公司的FX2N-48MR型PLC对Z3032型摇臂钻床的继电-接触器控制线路进行改造的方法。

二、问题的提出

Z3032型摇臂钻床主要由底座、内立柱、外立柱、摇臂、主轴箱、工作台等组成。为简化传动装置,摇臂钻床的运动部件使用多电机拖动,共有三台电动机:主轴电动机M1,冷却泵电动机M2,摇臂升降电动机M3。

主轴箱上装有4个按钮:SB1、SB2、SB3与SB4,它们分别是零压起动、急停按钮,摇臂上升、下降按钮。主轴升降采用转换开关SA1进行上升、下降切换。

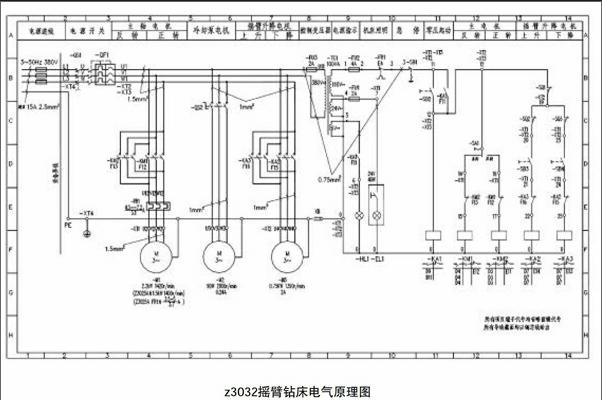

(一)Z3032摇臂钻床的电气控制线路分析

1.开车前的准备及零压起动、急停。开启QS1,按下零压起动按钮SB2,同时零压起动指示灯HL1亮。按下急停按钮SB1,断开所有控制电源。

2.开动冷却泵。转换开关QS2闭合,冷却泵即转动。

3.主电机旋转。SA1扳向“正转”,接触器KM1接通主电机正转;SA1扳向“反转”,接触器KM2接通主电机反转。当欲停止主轴电机时,可将SA1扳至中间停止位置即可。

4.摇臂的升降。按下按钮SB3,摇臂上升继电器KA2接通,摇臂上升;当按下按钮SB4时,摇臂下降继电器KA3接通,摇臂下降。松开按钮SB3(SB4)就可以使摇臂升降运动停止。微动开关SQ2限制摇臂上升的极限位置;微动开关SQ3限制摇臂下降的极限位置。

5.摇臂的夹紧。摇臂夹紧是手动的,在摇臂夹紧时,手柄同时按下联锁行程开关SQ1,把电路12-19点断开,摇臂上升或下降的控制电路都被断开,起着互锁作用。

6.照明的开闭。操作机床照明灯EL1灯头座上的开关即可。

7.机床的保护。机床的主电路、控制电路、照明电路分别设有短路保护和过载保护,通过热继电器FR1、保险FU2、FU3来实现。

8.电气设备的维护。在检查机床设备前,必须切断总电源。在机床使用过程中,若出现熔断器(保险)烧断,首先须查明原因,然后再换上同容量规格的保险丝。绝对禁止任意加大熔断器保险丝的容量,绝对禁止用铜丝代替保险丝,否则,会扩大机床故障范围,甚至损坏其他元器件。

机床故障排除后,切记要关好电箱门,并用螺钉拧紧,电气每年要检修和清理一次。

(二)控制线路的常见问题

Z3032型摇臂钻床的工作过程是由电气、机械、液压系统配合实现的。由于采用交流继电接触器控制方式,继电器、接触器控制线路部分故障率较高,这是造成经常待机维修的主要因素。此种常见故障可由器件本身故障造成,也可由触点老化、连接点接触不良等线路故障造成。若采用可编程序控制器用程序来实现控制功能,则在控制电路中,不存在触点老化、触点接触不良、接点虚焊等现象,具有很高的可靠性。

三、用PLC进行控制线路的改造

(一)分析控制对象

在用PLC控制系统时,为节省I/O点,主轴电机的过载保护热继电器FR1及液压泵电机的过载保护热继电器FR2的动断触点串联接入PLC,共用一个输入点。冷却泵由组合开关QS2直接启动,不接入PLC。各指示灯与相应的接触器并联输出或直接由相应开关控制,不单独占用输出点。

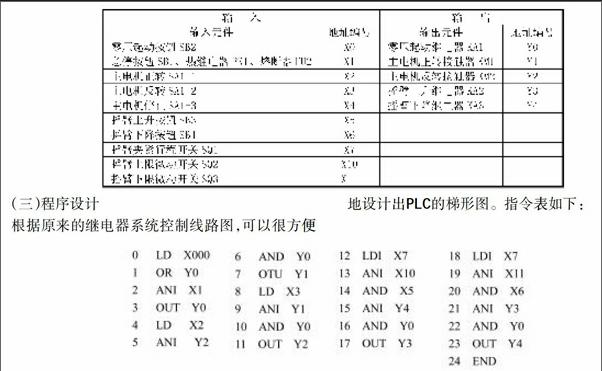

(二)PLC选型及分配I/O点

根据控制系统的I/O点数量的情况,选用三菱公司的FX2N-48MR型PLC。

I/O分配表:

(三)程序设计

根据原来的继电器系统控制线路图,可以很方便地设计出PLC的梯形图。指令表如下:

(四)调试运行

写好程序后,先利用计算机软件GX Developer模拟运行,修改、完善程序,确定能实现原线路的各种功能后,再与机床联机调试运行。

四、结束语

用程序实现器件的“软接线”,减少了硬件接线的工作量,缩短设计周期;PLC控制系统便于运行监控,检查和排除故障,减少平时维护的工作量;提高了控制系统的可靠性和抗干扰能力,降低了故障率。

参考文献:

[1]漆汉宏.PLC电气控制技术[M].北京:机械工业出版社,2007.

[2]郁汉琪.机床电气控制技术[M].北京:高等教育出版社,2009.endprint