模具加工铣削毛刺的控制探讨

邸 红

(新疆天业集团公司模具中心,新疆 石河子,832000)

模具加工铣削毛刺的控制探讨

邸 红

(新疆天业集团公司模具中心,新疆石河子,832000)

模具加工中铣削加工是金属切削加工的主要方法之一,铣削加工中切削毛刺的产生直接影响模具产品质量。本文阐述了影响铣削毛刺形成的主要因素,并从结构设计到制造加工全过程出发,探讨了减小和控制铣削毛刺的技术、工艺和方法。

铣削加工,毛刺形式,解决措施

1 前言

在模具的制造加工中,工件的边、角、棱等部位经过切削后常常产生毛刺,这对模具的生产安全构成一定的威胁,并直接影响到模具的加工精度及其表面质量,进而影响产品的整体品质。近年来各行业对毛刺的去除越来越重视,在模具制造行业中,对工件精度要求的提高和机构设计的微型化使去毛刺技术成为加工中一个突出问题。因此,模具产品的去毛刺成为必不可少的重要工序,如何去除毛刺作业,往往成为降低系统生产效率、增加工件加工成本的直接原因之一。

本文结合生产实际探索出了适用于加工中心在铣削过程中的去毛刺方法控制。通过在铣削过程中最大程度降低毛刺的产生,解决人工去毛刺耗时耗力的问题,提高了生产效率。尤其是对紧随于数控加工后的去毛刺工序,能够有效地保证去毛刺的均匀性和一致性。因此,若能做到抑制和合理控制毛刺,将对保证加工表面质量、减轻工人的劳动强度、提高生产效率、降低生产率、降低生产成本和安全生产起到积极的作用。本文首先对影响端铣毛刺形成的主要因素进行系统地分析,并从结构设计到制造加工全过程出发,探讨了减小和控制铣削毛刺的方法和技术。

2 模具铣削过程中毛刺的产生机理

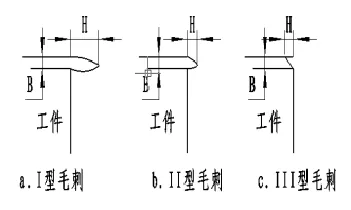

根据毛刺形成的机理,毛刺产生于被加工材料被挤出的棱边。被加工材料被挤出的方向取决于进给方向、刀片几何形状、和工件棱边位置。一般而言,底边切出切削方向毛刺与其它毛刺相比具有尺寸大、去除困难的特点。为此,本文主要以底边切出切削方向毛刺作为主要分析对象进行探讨。根据立铣刀底边切出切削方向毛刺尺寸和形态的不同,可将其分为如图1所示三种:Ⅰ型毛刺(尺寸较大,去除困难,去除费用较高),Ⅱ型毛刺(尺寸较小,可以不去除或去除容易)和III型毛刺即负毛刺(如图1所示)。

图1 铣削时底边切出切削方向毛刺种类

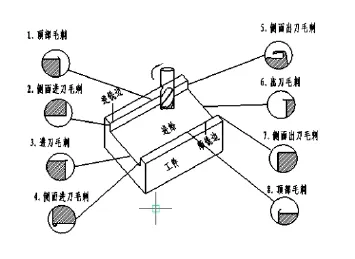

在模具加工中,最常见的铣削过程是槽铣削和后阶铣削,这两种铣削方式所产生的毛刺也最具有代表性。毛刺主要发生在切削时刀具出来的时候,铣削过程中由于不断有切削刃出入随时更替变化,因而产生的毛刺较复杂,概括可以分以下几类。如图1,不同位置毛刺形成机理不一样,其大小也不一致。一般对于槽铣削来说,进刀毛刺,工件顺铣边侧面进刀毛刺最小,依次为逆铣边侧面进刀毛刺,顺铣边侧面出刀毛刺,顺铣和逆铣边顶部毛刺,逆铣边出刀位置和侧面也刀位置(即图2中的6和5)毛刺尺

图2 铣削中不同位置的毛刺

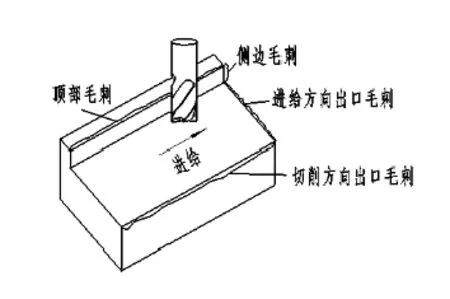

寸最大。其余铣削,如平面铣,台阶铣也可以按此划分。按照加工方向的划分,毛刺又可以分为顶部毛刺,侧边毛刺,进给方向毛刺和切削方向毛刺,如图3所示,其中进给方向出口毛刺是尺寸最大的。

图3 台阶铣削过程中的毛刺

3 影响毛刺最小化加工的控制方法

毛刺形成的机会与大小,取决于刀具即将切离工件的瞬间,切削层末端根部发生塑性变形的程度,与工件材料、工件形状、刃口尺寸参数、切削用量、加工方法等因素有关。切削塑性韧性大、延伸率大的材料时,刀具切离时塑性变形不足以使工件材料发生破坏,形成的毛刺大。对于在指定加工中心、指定切削材料及指定切削刀具的情况下,对毛刺形成的影响主要有三个切削要素机理。

a)切削深度很小时,切削层末端支撑刚性好,能形成有效的切削形态,生成毛刺小,厚度也小。随着切削深度增大,由于切削层末端刚性减小,易折弯趋势加强,毛刺厚度随着增大,当切削深度达到某一临界值后切削毛刺的厚度急剧减小并趋于一定数值后而稳定,毛刺的长度将继续随着增大,大到一定程度时,形成的毛刺厚度将减小并趋于一定数值而稳定,毛刺的长度将继续随着增大。

b)进给量小时,切削层变形严重,又因为切削力(有时是进给力)小,切削层末端不易折弯,形成的切屑易折断;在此条件下加工硬度较大的材料时,不形成毛刺或形成机会少。加工塑性大的材料时,能形成较小的毛刺。进给量大时,虽切削层变形程度小,但进给阻力仍较大,切屑末端易折弯,形成的毛刺大。

c)切削速度V很大时,切屑来不及变形就被切除,不易形成毛刺;切削速度很小时,由于变形充分,易产生毛刺。一般情况下,切削速度对毛刺的生成影响不大,合理控制铣削形式使因切削产生的轴向力能从工件外指向工件内,可避免工件边界产生毛刺。掌握毛刺产生的一般规律后,可采取相应的措施来切削塑性材料,以期达到满意的加工效果。

4 模具铣削过程中控制毛刺大小的其它措施

4.1刀具材料,几何参数及涂层

金属切削中,机床、刀具和工件组成的切削加工工艺系统中,刀具是最活跃的因素。刀具切削性能的好坏取决于构成刀具材料,刀具结构及涂层状态。刀具寿命的高低,加工成本的多少,加工精度和表面质量的优劣在很大程度上取决于这三者。在加工中,应选用耐用度较高的硬质合金或以上硬度材料的刀具,这样即可降低磨损又能降低毛刺出现的可能性。如果经济条件允许,更建议带有涂层的刀具,涂层可以降低切削区的温度,使断屑容易,并且不易产生积屑瘤。这样会在一定程度下减少毛刺的产生。

4.2从加工工艺设计上减少生成毛刺

1)应选用生成毛刺较少的加工方法,减少去毛刺的成本。加工平面时,采用顺铣比采用逆铣为好,因为顺铣时切入层厚而切出层薄,生成的毛刺较小,而逆铣生成的毛刺较大。

2)合理安排模具零件的加工顺序,尽量将生成毛刺较大的工序安排在前,而把生成毛刺较小的工序安排在后,用后道工序的加工来消除前道工序所生成的毛刺。例如模具零件中有凹轮廓的平面,选择加工顺序时应先铣削上表面再铣凹轮廓所形成的毛刺比先加工凹轮廓再铣平面所形成的毛刺尺寸要小。

3)合理选择走刀方向,通常情况下,进给方向毛刺中,出口毛刺(见上图1a)远远大于进口毛刺(见图1b),应根据模具零件各部位对毛刺的要求进行合理的选择,最大可能减少出刀次,以减少或避免毛刺的产生。

4)合理选择切削用量。零件在切削加工过程中,凡是采用产生较大切屑的加工方法,则生成的毛刺都是较大的。因为产生较大的切屑时,切削阻力增大,切削热增多,刀具磨损加剧,耐用度降低,工件材料塑性变形也加剧,从而使生成的毛刺变大。因此,在零件加工时,一般都是以减少切削深度和走刀量来减少毛刺的生成。

5)铣削时应选用性能良好的切削液,切削液的使用有利于刀具寿命的延长,减小刀具磨损,润滑铣削过程,进而减小毛刺尺寸。

6)模具加工时,应当注意刀具磨损对毛刺的形成有很大的影响,当刀具磨损到一定程度,刀尖圆弧增大,不仅刀具退出方向毛刺尺寸加大,刀具切入方向也会有Ⅰ型毛刺生成,其机理有待进一步深入研究。此时需要及时更换刀具以减少毛刺的产生。

5 结束语

“毛刺”问题是一个既简单而又复杂的问题。它的存在直接影响了产品的质量,要真正清除模具机械加工过程中的毛刺现象,我们还可以在实际加工过程中,专门设置“去毛刺”工序,及时地清除一些由于中间加工以及其他工序而引起的附带毛刺,并且还要杜绝购入带有毛刺的标准件和外购件。正确认识毛刺现象,不忽视每一加工环节,认真把好质量关,才能最终解决问题。

[1]徐立锦.工艺设计中的毛刺现象[M].北京:机械工业版社,1992.

[2]王贵成.金属切削毛刺[M].长春:长春吉林科学技术出版社,1995.

[3] 陈镇宇.毛刺的研究现状及去除技术[M].北京:现代制造工程2004.

[4] 李迎.微铣削加工技术研究现状及发展趋势[J].电子机械工程,2008,24(6):26-32

[5] 常海平.金属切削过程中毛刺的控制[J].机械管理开发, 2003,8:26- 27

Discussion on control milling burr in the mould processing

DI HONG

(Xinjiang Tianye (Group) Ltd. Co. Mould Center,Xinjiangshihezi ,832000)

Mold milling machining is one of the main methods of metal cutting, the cutting burr milling moldproduct quality have a direct impact. This paper expounds the main factors influencing the formation of burr milling Shaw, and from the point of structure design to manufacturing process of the wholeprocess, discussed the technology, process and methods to reduce and control the milling burr.

the milling behavior, burr form, quality solving measures