布莱登汽封在300 MW机组汽封改造中的应用

潘红卫,沈爱军

(临汾热电公司,山西 临汾 041000)

0 引言

某热电有限公司安装有2×300 MW机组为燃煤、直接空冷、可调整抽汽凝汽供热机组。该机组汽轮机由哈尔滨汽轮机厂制造,系亚临界、一次中间再热、双缸双排汽、单轴、直接空冷、供热凝汽式汽轮机。回热系统设有7级抽汽,分别供给3台高压加热器、1台除氧器(CY) 和3台低压加热器,除氧器滑压运行,各加热器疏水逐级自流;配套的给水泵为3×50%BMCR(锅炉最大连续蒸发量)电动调速给水泵;汽封系统采用自密封系统(SSR),高、中压端汽封漏汽供低压缸封汽用,多余蒸汽溢流至排汽装置,汽封用蒸汽不足时由高排或辅汽源补充。配汽方式为阀门管理配汽方式,可实现喷觜调节或节流调节无扰切换;采用高压抗燃油数字电液调节系统。

主要技术参数: 型号,CZK250/N300-16.7/538/538;型式,中间再热、双缸双排汽、直接空冷凝汽式供热汽轮机;额定功率,300MW;阀门全开功率VWO功率(Vavle Whole Open Rating),331080kW;额定新汽流量,944.85 t/h;最大新汽流量,1060.0t/h; 主汽门前蒸汽压力,16.7 MPa;主汽门前蒸汽温度,538℃; 再热蒸汽压力,3.339 MPa;再热蒸汽温度,538℃;给水温度,274.7℃;排汽压力,0.017 MPa;额定供热压力,0.4 MPa; 冷却方式,单元制空气直接冷却机力通风。

1 改造背景

通过对某汽轮机组进行热力性能考核试验的报告,可以得出机组存在如下问题。

a)汽轮机在额定THA工况(机组热耗保证工况),3VWO状态下,经一、二类修正及临时滤网修正后,机组热耗率为8 394.13 kJ/(kW·h),比制造厂家保证值的热耗率8 225.4 kJ/(kW·h)高出168.7 kJ/(kW·h),热耗率高出近2%。

b)从试验结果来看:机组高压缸、中压缸、低亚缸三缸效率均低于设计值,其中高压缸效率约偏低设计值4.30%,考虑高压临时滤网修正后的高压缸效率约在82.8%;中压缸效率考虑中压滤网修正后的值与设计值基本相当、低压缸效率偏低设计值约2.7%。共计影响热耗率182.3 kJ/(kW·h)。

c)在各负荷试验过程中,轴加温升在2℃左右,较设计温升0.5℃偏大4倍,且在运行中,机组轴封溢流开度较大,表明机组轴封泄漏量较大;从过程曲线来看,机组低压缸各段抽汽温度偏高,表明部分级汽封间隙较大。这些因素一定程度上影响了机组的通流效率。

具体数据见表1所示。

表1 机组通流效率的具体数据

由于该机型是由哈尔滨汽轮机厂引进三菱公司原型机技术,结合现代汽轮机技术理论和制造工艺水平,历经数次优化面生产的。按现有汽轮机设计技术和制造工艺水准,从整体结构设计和制造角度,再进一步提高机组运行的经济性,已是不现实的了。为了充分挖掘机组设计性能,提高机组运行的经济性,专业人员认为在确保机组运行安全的前提下,通过改进和完善,以进一步缩小汽封径向间隙,是汽轮机本体节能降耗最为重要而有效的措施[1]。

2 原汽封技术介绍分析及布莱登汽封原理

2.1 原汽封技术介绍分析

原汽封利用许多依次排列的汽封齿与轴之间形成较小的间隙,形成一个个的小汽室,使高压蒸汽在这些汽室中压力逐渐降低,来达到减小蒸汽泄漏的目的。每个汽封块的背部装有平板弹簧片,弹簧片的作用使汽封块压向汽轮机转子,使得汽封齿与转子轴向之间保持较小的间隙,在运行中不可调整。

缺点:在机组启停过程中、在机组过临界转速时,转子振幅较大,汽封径向间隙安装较小时汽封齿易磨损;汽封环形腔室的不均匀性易产生气流激振危急机组的安全运行;汽封能源损耗大,降低机组经济性。

2.2 布莱登汽封原理

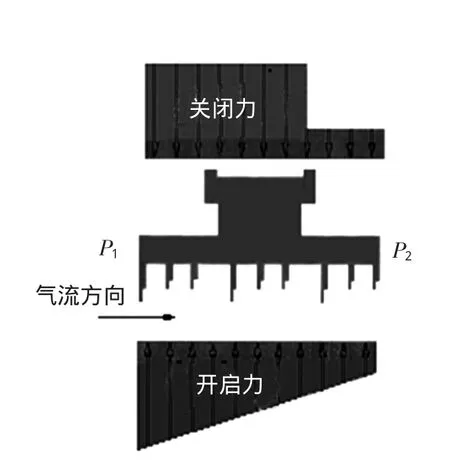

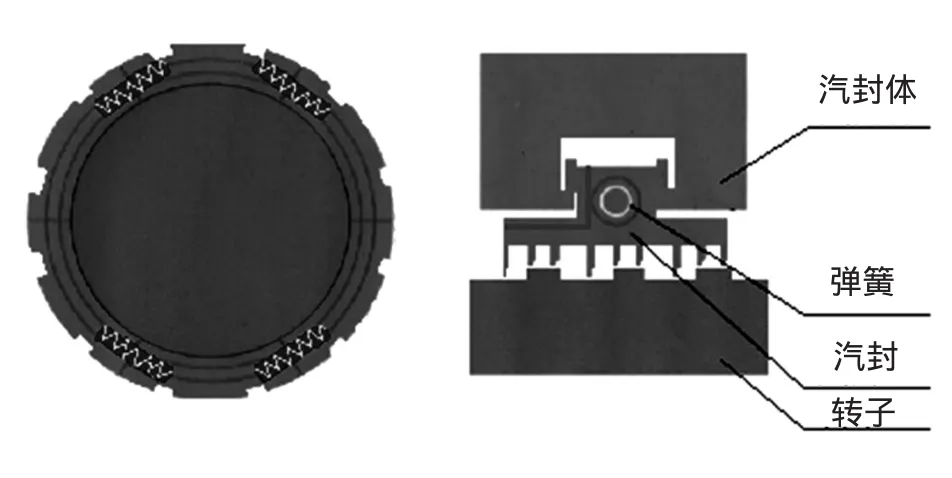

布莱登汽封取消了传统汽封背部板弹簧,在汽封弧块端面加装了4支螺旋弹簧,汽封弧块在弹簧应力作用下使汽封弧块远离转子。机组启机时,随着进汽量的增加汽封弧块开始闭合并最终达到与转子保持最小间隙值运行,也就是说布莱登汽封在小蒸汽流量下是张开的,在一定的设计蒸汽流量下是闭合的。

汽封磨损或最大磨损是产生在机组启、停机,尤其是热态启动过临界时,此时机组转子振动摆幅最大,而且是在小蒸汽流量下。按布莱登汽封技术设计性能此时布莱登汽封是处于张开状态,最大张开间隙一般在2~3 mm,从而能够有效地避免与转子碰摩造成汽封磨损。随着机组负荷增加,主蒸汽流量的增大,按布莱登汽封技术设计性能要求当主蒸汽流量达到3%左右时,布莱登汽封开始逐级关闭,随流量的增加最终使全部布莱登汽封处于工作状态,并保持最小间隙运行。技术原理核心是汽封间隙小而且能够有效避免碰磨(见图1、图2、图3)。

图2 压力分布图

图1 自由状态下的布莱登汽封

图3 工作状态下的布莱登汽封

3 布莱登汽封改造方案及改造后经济性分析

3.1 1号机通流汽封改造方案

高中压缸布莱登汽封:12圈,高压缸及喷嘴隔板及叶顶阻;汽片,53道;高中压轴端及低压缸敏感铁素体汽封,36圈(见表2)。

表2 1号机通流汽封改造方案

3.2 汽封改造后运行经济分析

a)改造后机组一次启动成功,布莱登汽封工作正常。根据监视段压力修前、修后与设计值对比分析,本次检修后监视段压力均不同程度地较大修前降低,机组各部通流能力增强。高中压缸上下缸温差由原来的42℃,降低为20℃。1号机汽封改造前后监视段参数对比见表3。

b)汽封改造后高中压缸效率明显提高。

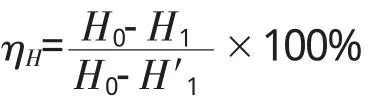

高压缸效率为

式中:H0——主蒸汽焓值,kJ/kg;

表3 1号机汽封改造前后监视段参数

H′1——汽轮机高压缸等熵排汽焓,kJ/kg;

H1——汽轮机高压缸排汽焓,kJ/kg。

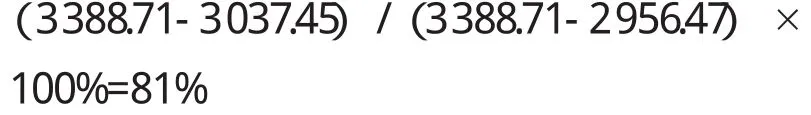

1号机组汽封改造后负荷300MW工况,单阀运行,主蒸汽压力16.226 MPa,主蒸汽温度533℃,主蒸汽焓值3 388.71 kJ/kg。高压缸排汽压力3.416 MPa,高压缸排汽温度322℃,高压缸排汽焓3037.45kJ/kg,高压缸等熵排汽焓2 956.47 kJ/kg。

分析得:机组单阀运行高压缸效率81%;机组单阀运行影响高压缸效率约3%,机组顺序阀运行后高压缸效率约84%;机组设计高压缸效率85%,汽封改造前2012年11月18日机组性能试验高压缸效率80.8%。考虑高压主蒸汽滤网未拆除修正后高压缸效率约为82.8%,根据目前现场表计显示测算,高压缸顺序阀运行后效率修前比修后约增加缸效3.2%。

若机组缸效提高3.2%,供电煤耗约降低1.984 g/(kW·h)。

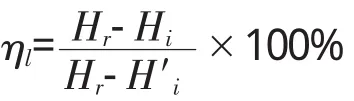

中压缸效率为

式中:Hr——再热蒸汽焓值,kJ/kg;

H′i——汽轮机中压缸等熵排汽焓,kJ/kg;

Hi——汽轮机中压缸排汽焓,kJ/kg。

1号机组汽封改造后负荷300 MW工况,再热蒸汽压力3.166 MPa,再热蒸汽温度528℃,再热蒸汽焓值3 517.7 kJ/kg。中压缸排汽压力0.476 MPa,中压缸排汽温度272℃,中压缸排汽焓3 007.23 kJ/kg,中压缸等熵排汽焓2 958.73 kJ/kg。

分析得:1号机组中压缸效率根据目前现场表计初步测算为91%;1号机组设计中压缸效率91%,汽封改造前2012年11月18日机组性能试验中压缸效率90.6%。考虑中压主蒸汽滤网未拆除修正后中压缸效率与设计值接近,本次汽封改造后中压缸效率初步测算已达设计值,汽封改造后中压缸效率约提高0.4%;1号机组中压缸效率提高0.4%,供电煤耗降低0.356 g/(kW·h)。

根据监视段压力修前、修后与设计值对比分析,本次检修后监视段压力均不同程度地较大修前降低,机组各部通流能力增强。

根据监视段温度修前、修后与设计值对比分析,三段抽汽温度由汽封改造前的461.58℃,降低为428.4℃,考虑中压缸进汽温度偏低,经参数修正后三段抽汽温度与设计值接近;六段抽汽温度改造前238.7℃,改造后228℃,改造后较改造前有所下降;七段抽汽温度改造前152℃,改造后99℃,抽汽温度大幅下降,与设计值接近。本次检修后监视段温度较修前有明显改善,表明级间漏汽减少。

c)测算结果。本次某热电1号机组汽封改造后高压缸效率提高约3.2%,供电煤耗约降低1.984 g/(kW·h),中压缸效率约提高0.4%,供电煤耗降低0.356 g/(kW·h);低压缸效率按0.5%估算,降低供电煤耗0.53 g/(kW·h),本次汽轮机汽封改造后,供电煤耗约降低3.02 g/(kW·h)。如果年利用小时按5 500 h、标煤单价按450元计算,改造后每年的效益为224万元。每年节约标煤4 977 t。

计算公式:单台机组效益=(改造前煤耗-改造后煤耗)×年利用小时×机组负荷×标煤单价=万元/年/机 。

综上分析结论为布莱登汽封改造可以提高机组运行的经济性:减少轴端漏汽增加机组出力;减少级漏汽提高级效率和整机效率;减少级间漏汽对主蒸汽流畅的扰动,从而提高级效率和整机效率。

3.3 通过布莱登汽封改造可以提高机组运行的安全性

a)主动安全。布莱登汽封的主动安全性体现在机组启停机过程中,汽封能够主动远离转子,张开间隙在2~3 mm,能够有效避免与转子产生碰磨,从而使机组启、停变得十分顺畅。

b)被动安全。主要体现在机组事故状态下,能够有效避免事故进一步恶化。布莱登汽封是靠汽轮机缸体内蒸汽压力的作用而与转子保持较小间隙运行,当机组因突发事故,引起转子振动超标时,保护系统会立即跳闸,切断本体通流供汽,汽缸压力随即降低,布莱登汽封失去蒸汽的关闭压力,在弹簧应力的作用下张开,避免了与惰走转子的碰磨,从而避免了弯轴、报死等重大恶性事故的发生。

c)对于国产引进型300 MW机,内外缸夹层漏汽量的减少,可有效避免上下缸温差及缸体变形的增加。

d)汽封工作间隙的减小,转子与汽封间阻尼随之增加,使机组转子运行更加平稳。

3.4 技术经济效果的持久性

发电市场机组调峰频繁,布莱登汽封有别于任何结构形式的传统汽封,在机组启停机过程中通过布莱登汽封的一张一合,有效地避免了转子与汽封的碰擦,确保了机组运行的经济性和安全稳定性。

4 结束语

通过某热电公司1号机组采用布莱登汽封改造后的效果可以得出:布莱登汽封技术可以有效降低煤耗,提高机组可靠性和经济性,用布莱登汽封代替传统汽封的改造是可以借鉴和推广的。

[1]郑体宽.汽轮机原理[M].北京:水利电力出版社,1992.