CFRP加固钢筋混凝土直剪承载力试验

林峰+黎艳翔+董羽

摘要:设计15个外贴碳纤维增强复合材料(CFRP)的Z型试件进行直剪加载试验,试验参数包括直剪面钢筋配筋率(0.46%~1.2%)和CFRP加固率(0%~0.3%)。依据试验结果提出加固后钢筋混凝土直剪承载力预测表达式,并基于分量模型分析其加固机理。研究结果表明:直剪承载力随CFRP加固率增大而提高,提高幅度为6%~50%;相同CFRP加固率时,直剪承载力提高幅度随配筋率的增加而降低,承载力提高源于CFRP提供了附加的侧向夹紧力;当外贴CFRP和内埋直剪钢筋提供相等的侧向夹紧力时,两者对直剪承载力的贡献作用相近;所提出的承载力预测表达式具有较好的适用性。

关键词:碳纤维增强复合材料;钢筋混凝土;直剪;加固;极限承载力;分量模型

中图分类号:TU375 文献标志码:A

0 引 言

直剪(亦称剪摩)破坏是混凝土结构基本破坏形式之一,破坏特征是剪切面与荷载作用方向基本平行。一般认为,若构件截面的材料或几何不连续且存在较大剪力时,容易发生直剪破坏,比如牛腿根部、新旧混凝土结合面等[1]。

直剪承载力不足或发生直剪破坏后,可考虑进行加固。然而,目前各国规范还没有提出针对直剪受力混凝土的具体加固方法和承载力预测方法。应用于直剪加固的方法主要有[2]:增大截面法、置换混凝土法、外加预应力法、粘贴纤维复合材料法、粘贴钢板法等。由于粘贴纤维复合材料加固法具有轻质高强、施工简便、曲面或转折粘贴方便、价格低廉等优点,近年来得到广泛应用。

采用碳或玻璃纤维增强聚合物(CFRP或GFRP)加固混凝土直剪承载力的研究十分有限。文献[3]中考虑4种包裹方式、4种加固率(0.3%~1.2%)和3个剪应力与正应力比,采用36个非预裂构件研究CFRP的加固效果,所有构件均没有配置直剪钢筋。文献[4]中采用近表面内贴CFRP条带以及外贴CFRP板材的加固方式,考虑1个配筋率(0.377%)和4种加固率(0.307%~0.614%)下的预裂构件加固效果。Jayaprakash等[5]研究了单一加固率下配筋率变化对预裂构件直剪承载力的影响,但是试验中出现CFRP剥离和CFRP纤维拉断破坏2种失效模式,影响承载力分析结果。Lucas等[6]对纤维增强复合材料(FRP)筋构件的剪摩机制进行了探索研究,认为弹性模量显著影响直剪承载力。此外,GFRP作为加固材料也有报道[7]。这些研究结果表明,无论对于预裂还是未预裂混凝土,加固后直剪承载力在一定程度上得到提高,但研究仍存在不足,如研究参数(加固率和配筋率)范围较为单一,对加固机理的理解有待深入,总体认识呈“碎片化”。

为填补现有认识的不足,本文研究进行CFRP加固混凝土直剪承载力试验,提出相应的承载力预测表达式,分析其加固机理,力图给出此种加固方法相对完整的认识。

1 试验概况

1.1 试件设计

设计15个传统Z型直剪试件,研究参数包括配筋率(直剪钢筋截面面积比直剪截面面积)和加固率(直剪截面处CFRP面积比直剪截面面积)。直剪试件参数见表1,设置了5种配筋率(0.46%,0.60%,0.92%,1.06%和1.20%)和3种加固率(0%,0.224%和0.298%)。试件编号的Z字母后第1和第2个数字分别表示配筋率和加固率。

图1给出了试件Z09系列的尺寸、配筋、加固方式和应变片位置。试件外轮廓尺寸为390 mm×700 mm×240 mm。为引导直剪面规则形成,在试件前后表面沿直剪面位置处各埋入15 mm深的薄木片,故直剪面实际尺寸为320 mm×170 mm。配置不同数量和直径的HRB400钢筋,以实现直剪钢筋不同配筋率。在试件上下端配置足够多受弯钢筋并附加2片钢筋网,且在试件中部接近直剪面两侧配置足够多的平行于直剪面的侧向钢筋,这些构造防止受弯、局压等破坏形式较早发生。受弯钢筋和直剪钢筋保护层厚度分别为25 mm和20 mm。CFRP采用市场某品牌产品,质量为300 g,厚度为0.167 mm。视加固率不同粘贴1~3层于试件前后表面,其纤维方向与直剪面垂直。这样布置使得试件受力发生侧向膨胀后,CFRP受拉并提供侧向夹紧力。CFRP锚固长度取195 mm,经计算该长度已足够[8]。按照规范[2]粘贴CFRP,施工步骤包括表面打磨、配置树脂、裁剪和敷设CFRP、养护等。

商品混凝土的配合比见表2,强度等级C30。试验得到混凝土轴心抗压强度为24.7 MPa,直径14 mm和16 mm的直剪钢筋弹性模量均为2×105 MPa,屈服强度分别为497 MPa和542 MPa,极限强度分别为594 MPa和652 MPa,CFRP弹性模量为2.47×105 MPa,拉伸强度为4 501 MPa。

1.2 加载制度与量测内容

试验在同济大学耐久性实验室进行。采用3 000 kN微机控制电液伺服岩石试验机进行加载,见图2。在试件上下侧放置钢垫板和滚轴,以防止局压破坏并实现集中力加载。

试验采用单调分级加载。前期采用力控制方式,速度为8 kN·min-1,级距为50 kN。观察到直剪面裂缝贯通后,切换至位移控制加载,速度为0.1 mm·min-1,对于未加固试件保持此速度至极限荷载。对于加固试件,当观察到CFRP发生剥离现象后,速度增大为1 mm·min-1。所有试件加载至承载力显著下降后,认为试件破坏,停止加载。

试验中量测加载力、钢筋应变和CFRP应变。加载力由试验机自动记录。应变片的栅长和栅宽分别为2 mm和1 mm,应变片位置见图1(b)。在直剪钢筋每肢上布置2个应变片,位于直剪面两侧10 mm处。在试件前后表面CFRP上各粘贴2个应变片,共4片,位于直剪面上CFRP条带宽度范围内三分点位置,应变片方向与CFRP的纤维方向一致。因其他研究需要,试验还量测了直剪面沿竖向相对位移和侧向相对位移,不在本文介绍。2 试验结果与分析

2.1 试验现象与破坏形态

全部试件发生直剪破坏。试件典型破坏形态见图3。当力控制加载至163~278 kN时(每个试件各异),在试件前表面或后表面可发现1条细密的直剪裂缝,此时加载方式切换为位移加载,随后裂缝不断发展变宽。对于未加固试件,因混凝土开裂可听到“噼啪”声,逐步加载达到峰值后承载力急剧下降。对于加固试件,接近极限荷载时可听到稀疏的“噼啪”声,加载达到极限值时,试件前表面或后表面CFRP剥离并发出“嘭”的巨响,随之荷载急剧下降。不久另一表面CFRP也剥离并发出巨响,荷载进一步下降。可见,破坏均呈脆性特点,破坏前没有明显先兆。比较而言,加固后试件的破坏更突然。

2.2 极限承载力

试件的极限承载力见表3。由表3可见,极限承载力随CFRP加固率的增加而增大,提高范围为6%~50%。此外,当CFRP加固率相同时,承载力提高幅度随着配筋率的增加而降低。如当加固率为0.298%时,低配筋率下极限承载力提高50%, 而高配筋率下极限承载力仅提高6%左右。

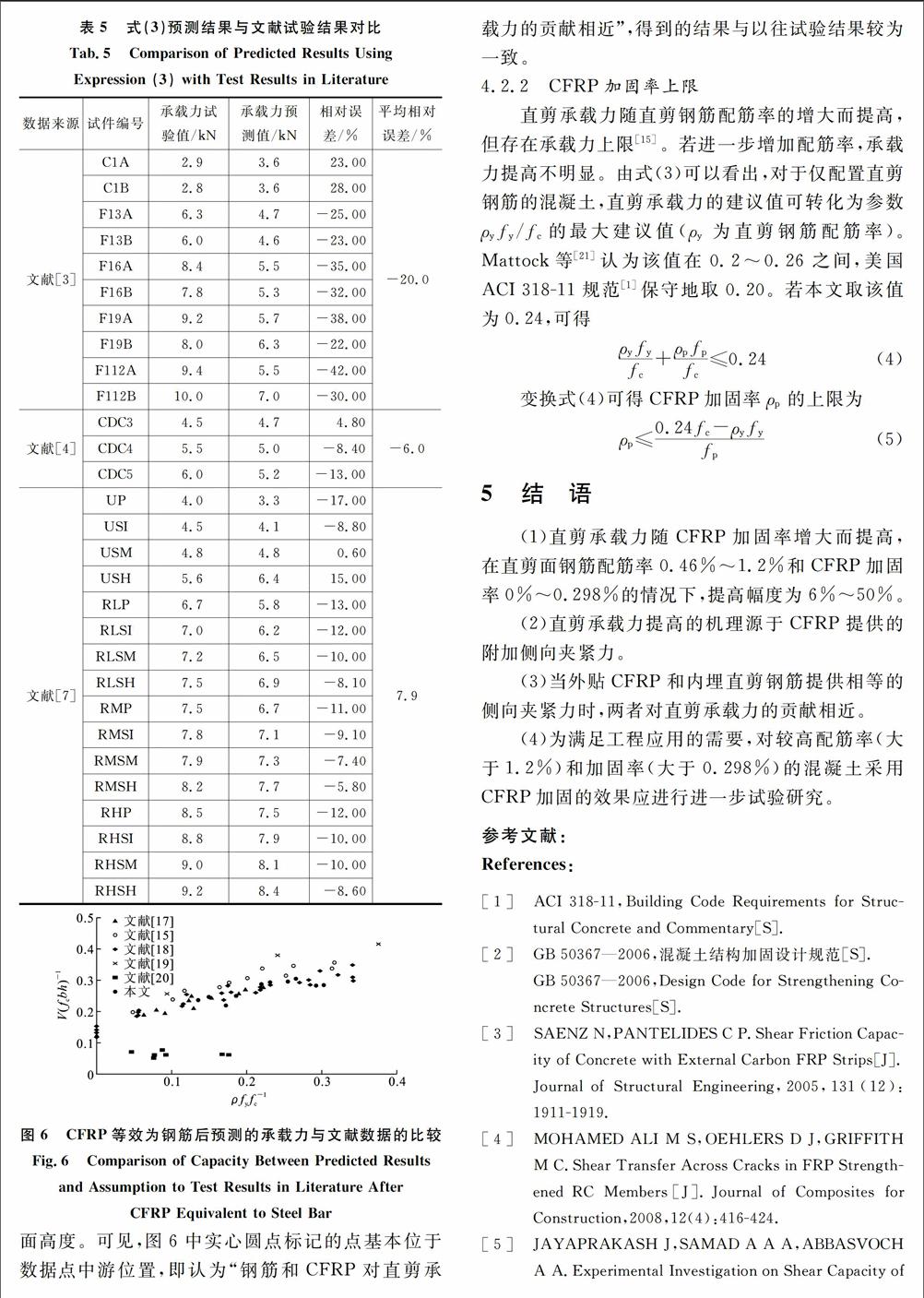

2.3 荷载-钢筋应变

试验得到了所有试件荷载-钢筋应变关系,图4为典型的荷载-钢筋应变曲线。对于未加固试件,以图4(a),(b)中Z12-00为例说明。在未观察到直剪裂缝前,钢筋应变增长缓慢。荷载达到约170 kN时第1条直剪裂缝出现,随后钢筋应变增长速度显著加快。达到荷载峰值441 kN附近时,钢筋应变逐步增长直至接近屈服应变。对于加固后试件,以图4(c),(d)中Z12-30为例说明。在未观察到直剪裂缝前,钢筋应变增长缓慢。当荷载达到约218 kN时第1条直剪裂缝出现,随后钢筋应变增长速度显著加快。达到荷载峰值471 kN附近时,应变逐步增长直至接近钢筋屈服应变,荷载峰值时纤维布发生剥离,钢筋应变瞬间增大,承载力平缓下降。

所采用的钢筋屈服应变为2 485×10-6~2 710×10-6。从图4中可以看出,并非所有测得的钢筋应变在极限荷载时都达到了这一数值。这是因为,一方面应变片位置偏离直剪面10 mm,不一定能反映直剪面处的钢筋应变。另一方面,直剪面裂缝发展位置有随机性,不一定正好穿过应变片位置。因而,所测应变一般不是直剪钢筋最大应变。基于上述认识,以往研究者大多认为[7,9]试件达到极限承载力时直剪钢筋处于屈服状态。

2.4 荷载-CFRP应变

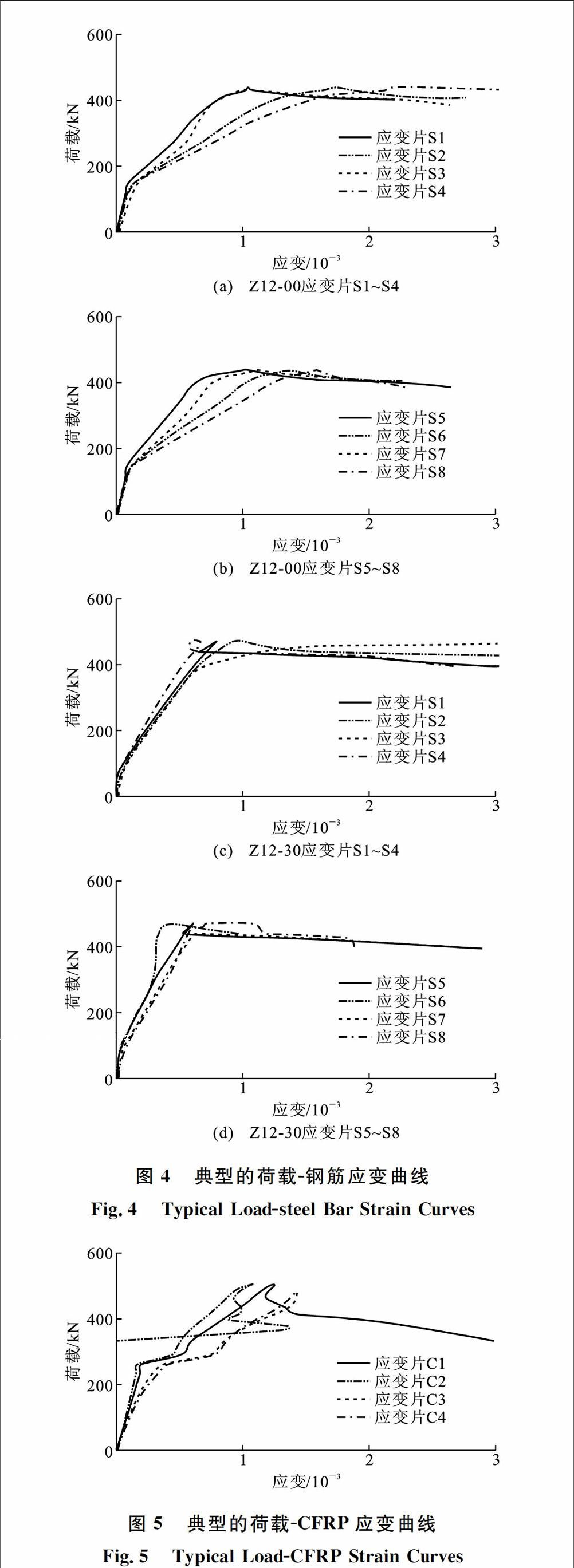

试验得到了所有加固试件荷载-CFRP应变关系,图5为典型的荷载-CFRP应变曲线。由图5

图5 典型的荷载-CFRP应变曲线

Fig.5 Typical Load-CFRP Strain Curves可知,加载至约273 kN即第1条直剪裂缝出现前,CFRP应变呈线性缓慢增长。裂缝出现后CFRP应变突然增加,但随后增长速度变缓。达到极限荷载505 kN附近时,一侧纤维布剥离,此侧CFRP应变量测终止。

CFRP对直剪面侧向夹紧作用可通过CFRP有效应变表征,即将荷载峰值时测量得到的4个CFRP应变进行平均,结果见表4。总体上,随配筋率增大,有效应变呈减小趋势。此外,达到极限承载力时,CFRP有效应变均小于钢筋屈服应变,这可能与两者材料(CFRP和钢筋)的弹性模量和各自与混凝土的粘结行为不同有关。

2.5 承载力预测

常见的钢筋混凝土直剪承载力预测可表示为混凝土项和钢筋项之和[10]。按照这个思路,采用纤维增强聚合物加固钢筋混凝土的直剪承载力V可用增加纤维增强聚合物的贡献项[3-5]表示,即

V=αAcvfc+βAvffy+γApσp

(1)

式中:α,β,γ分别为混凝土项、钢筋项和CFRP项的系数,将本文研究的试验数据通过最小二乘法拟合,得到其值分别为0.097,0.752和0.957;Acv,Avf,Ap分别为直剪面处混凝土、钢筋和CFRP的截面面积;fc为混凝土抗压强度;fy为钢筋屈服强度;σp为CFRP有效应力,σp=Epεp,Ep为CFRP弹性模量,εp为CFRP有效应变。

考虑到表4中CFRP有效应变主要与配筋率相关,本文研究中Avf介于307.9~804.3 mm2之间,故采用最小二乘法回归得到εp为

εp=-1.2Avf+2 299

(2)

CFRP加固混凝土直剪承载力V可表示为

V=0.097Acvfc+0.752Avffy+0.957Apσp

(3)

建议式(3)计算值不大于0.28Acvfc。采用式(3)预测本文试验中加固试件,与试验值相比的平均相对误差为-5.67%,方差为0.007 6,吻合较好。3 加固机理

CFRP加固混凝土提高直剪承载力的机理可以借助分量模型解释。以往研究者认为混凝土直剪承载力由不同的分量提供,主要有以下几种:摩擦和骨料咬合作用[9];骨料咬合作用和钢筋销栓作用[11-12];砂浆-骨料粘结作用、骨料咬合作用和钢筋销栓作用[13];对素混凝土而言,粘结作用、骨料咬合作用和剪胀作用[14]。

直剪钢筋的主要作用不在于提供相对较小的销栓抗力,而在于因混凝土侧向膨胀,钢筋受拉并提供侧向夹紧力。夹紧力使得粘结作用增强,并进一步提高骨料咬合力和剪胀力的贡献。以往研究表明,直剪承载力随直剪钢筋配筋率的增大而提高,但至较高的配筋率后,提高作用不再明显[15]。考虑此特点,美国规范[1]采用上限值对直剪承载力予以限定。基于以上理解,对于CFRP加固的钢筋混凝土,直剪承载力的提高原因是由于CFRP提供了与钢筋类似的侧向夹紧力。进一步的分析见文献[16]。4 加固效果比较

4.1 与文献中结果的比较

采用本文研究提出的式(3)预测文献[3],[4],[7]中的试验结果,见表5。可见,本文提出的表达式可以较好预测FRP加固混凝土的直剪承载力。预测值稍小于试验值,可能与以下因素有关:①CFRP板材弹性模量(1.62×105 MPa)稍低于CFRP卷材弹性模量(2.47×105 MPa);②GFRP材料弹性模量远低于CFRP卷材弹性模量,采用式(3)可能低估了GFRP材料的有效应变。

4.2 讨 论

4.2.1 CFRP与钢筋对承载力的贡献

承载力表达式(3)中,钢筋项系数为0.752,CFRP项系数为0.957,后者大于前者。这表明CFRP对直剪承载力的“贡献效率”要稍大于钢筋。这可能与本文研究采用的CFRP弹性模量2.47×105 MPa稍大于钢筋弹性模量2.0×105 MPa有关。综合考虑,若CFRP和钢筋面积相同,可认为它们对直剪承载力的贡献大致相近。

为进一步说明,按照侧向夹紧力相同的原则,将本文研究中试件的Apσp项换算为等量的Avffy,即Apσp=Avffy,并与文献中配筋未预裂构件直剪承载力作对比,见图6,其中,b为直剪面宽度,h为直剪面高度。可见,图6中实心圆点标记的点基本位于数据点中游位置,即认为“钢筋和CFRP对直剪承载力的贡献相近”,得到的结果与以往试验结果较为一致。

4.2.2 CFRP加固率上限

直剪承载力随直剪钢筋配筋率的增大而提高,但存在承载力上限[15]。若进一步增加配筋率,承载力提高不明显。由式(3)可以看出,对于仅配置直剪钢筋的混凝土,直剪承载力的建议值可转化为参数ρyfy/fc的最大建议值(ρy为直剪钢筋配筋率)。Mattock等[21]认为该值在0.2~0.26之间,美国ACI 318-11规范[1]保守地取0.20。若本文取该值为0.24,可得

ρyfyfc+ρpfpfc≤0.24

(4)

变换式(4)可得CFRP加固率ρp的上限为

ρp≤0.24fc-ρyfyfp

(5)5 结 语

(1)直剪承载力随CFRP加固率增大而提高,在直剪面钢筋配筋率0.46%~1.2%和CFRP加固率0%~0.298%的情况下,提高幅度为6%~50%。

(2)直剪承载力提高的机理源于CFRP提供的附加侧向夹紧力。

(3)当外贴CFRP和内埋直剪钢筋提供相等的侧向夹紧力时,两者对直剪承载力的贡献相近。

(4)为满足工程应用的需要,对较高配筋率(大于1.2%)和加固率(大于0.298%)的混凝土采用CFRP加固的效果应进行进一步试验研究。

参考文献:

References:

[1] ACI 318-11,Building Code Requirements for Structural Concrete and Commentary[S].

[2]GB 50367—2006,混凝土结构加固设计规范[S].

GB 50367—2006,Design Code for Strengthening Co-ncrete Structures[S].

[3]SAENZ N,PANTELIDES C P.Shear Friction Capacity of Concrete with External Carbon FRP Strips[J].Journal of Structural Engineering,2005,131(12):1911-1919.

[4]MOHAMED ALI M S,OEHLERS D J,GRIFFITH M C.Shear Transfer Across Cracks in FRP Strengthened RC Members[J].Journal of Composites for Construction,2008,12(4):416-424.

[5]JAYAPRAKASH J,SAMAD A A A,ABBASVOCH A A.Experimental Investigation on Shear Capacity of Reinforced Concrete Precracked Push-off Specimens with Externally Bonded Bi-directional Carbon Fibre Reinforced Polymer Fabrics[J].Modern Applied Science,2009,3(7):86-98.

[6]LUCAS W,OEHLERS D J,MOHAMED ALI M S,et al.The FRP Reinforced Shear-friction Mechanism[J].Advances in Structural Engineering,2012,15(4):615-624.

[7]NASERIAN R,HOSSEINI A,MAREFAT M S.Assessment of Shear Transfer Capacity of Non-cracked Concrete Strengthened with External GFRP Strips[J].Construction and Building Materials,2013,45:224-232.

[8]CHEN J F,TENG J G.Anchorage Strength Models for FRP and Steel Plates Bonded to Concrete[J].Journal of Structural Engineering,2001,127(7):784-791.

[9]BIRKELAND P W,BIRKELAND H W.Connections in Precast Concrete Construction[J].Journal of the American Concrete Institute,1966,63(3):345-368.

[10]SANTO P M D,EDUARDO N B S.A State-of-the-art Review on Shear-friction[J].Engineering Structures,2012,45(12):435-448.

[11] MILLARD S G,JOHNSON R P.Shear Transfer Across Cracks in Reinforced Concrete Due to Aggregate Interlock and to Dowel Action[J].Magazine of Concrete Research,1984,36(5):9-21.

[12]WALRAVEN J,FRENAY J,PRUIJSSERS A.Influence of Concrete Strength and Load History on the Shear Friction Capacity of Concrete Members[J].Journal of the Prestressed Concrete Institute,1987(1):66-84.

[13] ZILCH K,REINECKE R.Capacity of Shear Joints Between High-strength Precast Elements and Normal-strength Cast-in-place Decks[C]//JOHAL L S.FIB International Symposium on High Performance Concrete.Orlando:Precast/Prestressed Concrete Institute,2000:551-560.

[14]WONG R C K,MA S K Y,WONG R H C,et al.Shear Strength Components of Concrete Under Direct Shearing[J].Cement and Concrete Research,2007,37(8):1248-1256.

[15] HOFBECK J A,IBRAHIM I O,MATTOCKA H.Shear Transfer in Reinforced Concrete[J].ACI Structural Journal,1969,66(2):119-128.

[16]董 羽.CFRP加固钢筋混凝土构件直剪性能研究[D].上海:同济大学,2015.

DONG Yu.Direct Shear Capacity of Reinforced Concrete Strengthening with CFRP[D].Shanghai:Tongji University,2015.

[17]卢海霞.静力荷载作用下钢筋混凝土构件的直剪性能研究[D].上海:同济大学,2013.

LU Hai-xia.Direct Shear Performance of Reinforced Concrete Specimens Under Static Forces[D].Shanghai:Tongji University,2013.

[18] MATTOCK A H,LI W K,WANG T C.Shear Transfer in Lightweight Reinforced Concrete[J].Precast/Prestressed Concrete Institute Journal,1976,21(1):20-39.

[19]张 申,车 轶,谢庆红,等.钢筋混凝土开裂面剪力传递性能试验研究[J].建筑结构学报,2011,32(2):48-53.

ZHANG Shen,CHE Yi,XIE Qing-hong,et al.Experimental Research on Shear Transfer Behavior in Cracked Reinforced Concrete[J].Journal of Building Structures,2011,32(2):48-53.

[20] HARRIES K A,ZENO G,SHAHROOZ B.Toward an Improved Understanding of Shear-friction Behavior[J].ACI Structural Journal,2012,109(6):835-844.

[21]MATTOCK A H,HAWKINS N M.Shear Transfer in Reinforced Concrete — Recent Research[J].Journal of the Prestressed Concrete Institute,1972,17(2):55-75.