退火温度对NM360耐磨钢堆焊层组织与性能的影响

邓汉忠,孟祥峰

(1.辽宁工程技术大学材料科学与工程学院,阜新123000;2.辽宁工程职业学院机械工程系,铁岭112000)

0 引 言

近年来,现代化高产高效矿井不断涌现,大功率、高可靠性煤机装备已成为煤矿生产的主要技术支撑。刮板输送机作为重要的设备要求每小时过煤量大于2 000t,整套设备尤其是中部槽过煤总量超过1 000万t,这对中部槽的综合性能提出了新的挑战,中部槽底板、中板开始采用超高强度耐磨钢[1],如 K360、NM360、JEF-EH400、JEF-EH450等。中部槽是刮板输送机的关键部件,货载(煤和矸石)、刮板和链条均在中部槽中滑行,使中部槽主要因磨损[2-3]而过早失效。近年来许多学者对磨损较严重的中部槽中板进行了堆焊修复研究[4-8],他们采用的焊接方法多为手工电弧堆焊和CO2气体保护堆焊,焊接材料一般采用D132、D172堆焊焊条和ER50系列焊丝,但采用D132焊条和ER50系列焊丝进行堆焊后的堆焊层硬度较低,耐磨性较差,而采用D172焊条进行堆焊后的堆焊层虽然具有较高的耐磨性,但其硬度较高,会对圆环链造成较为严重的磨损,不能达到提高刮板运输机使用寿命的目的。此外,还有一些研究人员采用等离子体熔覆技术在中板上熔覆合金复合涂层来提高中板的使用寿命[9-11]。

为了进一步提高堆焊层的耐磨性并降低其对圆环链的磨损,堆焊层的硬度需控制在一定范围之内[12],若采用强度与硬度较高的焊接材料进行堆焊后,能否通过适当的热处理工艺来降低堆焊层硬度并提高其韧性是研究人员追求的目标。为此,作者采用手工电弧堆焊的方法,选用D507MoNb焊条对刮板运输机中部槽中板用NM360耐磨钢(磨损后)进行堆焊修复,然后在不同温度下进行退火处理,分析了退火温度对堆焊层组织与性能的影响,为正确制定修复NM360耐磨钢的堆焊工艺提供依据。

1 试样制备与试验方法

1.1 试样制备

试验用NM360耐磨钢由舞阳钢铁公司生产,其热处理工艺为淬火+高温回火,化学成分(质量分数/%)为 0.20C,0.60Si,1.6Mn,1.0Cr,0.025P,0.015S,0.8Ni,0.5Mo,0.004B。

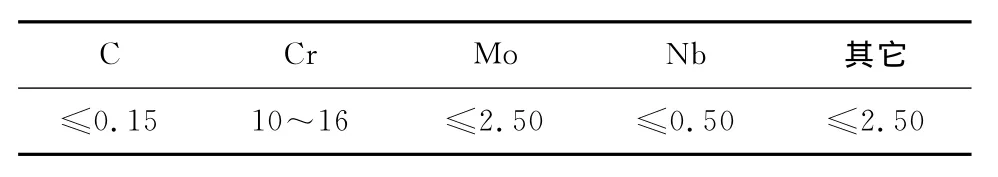

将NM360钢板切割成1 600mm×160mm×40mm的试样,为模拟中板的磨损情况,在其表面加工出90°坡口,如图1所示。堆焊前用钢丝轮或钢丝刷清除待焊区的尘土、油、铁锈等,再用手磨机或软轴砂轮打磨抛光。清理完毕后采用ZXG1-250型手工电弧焊直流焊机沿堆焊试样长度方向进行单道堆焊。堆焊材料为D507MoNb堆焊焊条,焊条规格为φ4mm×400mm,其化学成分见表1,焊接电流为130A,直流反接,焊接速度为0.5mm·s-1。堆焊完成后,将试样分别于200,400,600℃进行退火处理,时间为1h,然后空冷。

图1 堆焊试样坡口示意Fig.1 Schematic diagram of surfacing welding groove sample

表1 D507MoNb焊条的化学成分(质量分数)Tab.1 Chemical composition of D507MoNb electrode(mass) %

1.2 试验方法

将退火前后的堆焊层试样打磨抛光后,采用4%(体积分数)硝酸酒精溶液腐蚀,然后采用XJL-024型光学显微镜观察显微组织;采用JB-30A型冲击试验机进行冲击试验,冲击试样采用夏比V型缺口,试样尺寸为10mm×10mm×55mm,结果取5个试样的平均值;采用SSX-550型扫描电镜(SEM)观察冲击断口形貌;采用HR-150A型洛氏硬度计测硬度,取7点的平均值;采用线切割制备为φ6mm×20mm的磨损试样,在ML-10型磨料磨损试验机上进行磨损试验,磨料为P360水磨砂纸,载荷为9.8N,磨损时间为4min,采用式(1)计算相对耐磨性ε,用其来评价试样的耐磨性;采用精度为0.1mg的FA1604B型电子天平称量试样磨损前后的质量。

式中:Δm0为母材试样的磨损量;Δm为堆焊层试样的磨损量。

2 试验结果与讨论

2.1 对组织的影响

D507MoNb焊条中的钼和铌均为强碳化物形成元素,可形成稳定弥散分布的碳化物,这些碳化物具有细晶强化和弥散强化的作用,可提高堆焊层的强度和耐磨性能;同时,由于钼和铌可增加过冷奥氏体的稳定性,堆焊后熔池以较快的速率冷却,堆焊金属发生马氏体相变,因此堆焊层组织为马氏体+碳化物,如图2(a)所示。在200℃退火后,堆焊层内部原子的活动能力有所增强,马氏体中大部分过饱和的碳以高度弥散的渗碳体和碳化物形式从马氏体内部析出,马氏体的过饱和程度不断降低,同时晶格畸变程度也减弱,内应力降低,形成由过饱和程度较低的马氏体和极细的碳化物所组成的组织,即回火马氏体,回火马氏体仍具有较高的硬度,且脆性较小,从图2(b)中可以看到回火马氏体兼有板条马氏体和针状马氏体的形貌特征。在400℃退火后,马氏体的针状形态逐渐消失,但仍有少量存在,从过饱和固溶体中析出的碳化物转变为颗粒状渗碳体(Fe3C),α固溶体中过饱和的碳已基本完全析出,α-Fe晶格恢复正常,内应力基本消除,形成了细粒状渗碳体均匀分布在铁素体基体上的两相混合物;随着退火温度升高,渗碳体颗粒不断聚集长大,但其尺寸仍然很细小,形成了回火屈氏体[13],其组织特征是铁素体基体内分布着极细小的粒状碳化物,针状形态已逐渐消失,但仍隐约可见,如图2(c)所示。在600℃退火后,如图2(d)所示,在铁素体基体内分布着碳化物(包括渗碳体)球粒的复合组织,即回火索氏体,其组织特征是由等轴状铁素体和细粒状碳化物组成的复相组织,马氏体片的痕迹已消失,此时铁素体中碳的过饱和度很小,碳化物也为稳定型碳化物,常温下是一种平衡组织[14]。

图2 退火前后堆焊层的显微组织Fig.2 Microstructure of hardfacing layer before annealing(a)and after annealing at 200℃(b),400℃(c)and 600℃(d)

2.2 对硬度的影响

母材的显微硬度为35.3HRC。从表2中可以看出,退火前硬度最高,随着退火温度升高,堆焊层的硬度逐渐降低。这是因为在200℃退火后,堆焊层组织为硬度较高的回火马氏体;在400℃退火后,马氏体大多数转变为回火屈氏体,回火屈氏体由保持马氏体形态的铁素体和弥散细粒状的渗碳体组成,硬度较回火马氏体的低;在600℃退火后得到的组织为回火索氏体,回火索氏体为多边等轴铁素体和粒状渗碳体的混合物,相变强化作用已完全消失,故而硬度显著降低。

表2 堆焊层退火前后的硬度Tab.2 Hardness of hardfacing layer before and after annealing HRC

2.3 对冲击韧性的影响

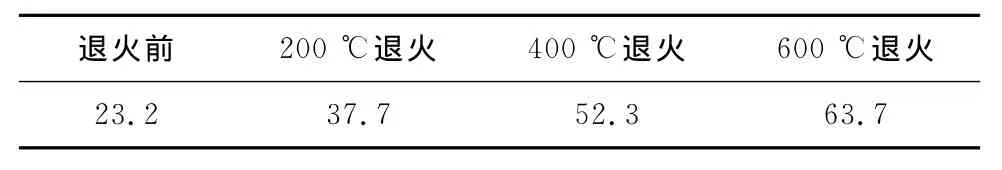

母材的冲击功较低,为4.7J。由表3可以看出,退火后堆焊层冲击功明显增大,且随着退火温度升高,堆焊层的冲击功逐渐增大。这是因为退火后,铁素体的过饱和程度降低,晶格畸变程度减弱,组织的内应力逐渐降低,堆焊层的韧性增加,冲击功增大。

表3 堆焊层退火前后的冲击功Tab.3 Impact energy of hardfacing layer before and after annealing J

2.4 对冲击断口形貌的影响

由图3可以看出,堆焊层退火前的宏观断口有相当大的变形,整个断口凹凸不齐,断口边缘有比较大的拉边;不同温度退火处理后,宏观断口中可见粗糙均匀的纤维区和剪切唇,且随退火温度升高,断口变形程度增加;由断口的SEM形貌可以看出,堆焊层退火前的冲击断口呈混合型断裂特征,以河流状花样为主且伴有少量韧窝;在不同温度退火处理后,堆焊层的冲击断口均以韧窝为主,而且韧窝大小不一,这是由夹杂物颗粒大小不同造成的。较大尺寸的夹杂物或第二相质点作为韧窝的核心形成显微孔洞,当显微孔洞长大到一定尺寸后,较小的夹杂物或者第二相质点随着显微孔洞形成与长大,与基体发生脱离形成了大小不一的韧窝[15]。此外,随退火温度升高,韧窝数量增加且尺寸减小。由上述分析可知,堆焊层退火前的韧性较差,退火处理可显著提高其韧性,且在600℃退火后的韧性最好。

图3 堆焊层退火前后的冲击断口形貌Fig.3 Impact fracture morphology of hardfacing layer before and after annealing:(a),(c),(e)and(g)macrographs;(b),(d),(f)and(h)SEM morphology

2.5 对耐磨性的影响

由表4可知,随着退火温度升高,堆焊层的相对耐磨性逐渐降低;在200℃退火后的堆焊层具有最佳的耐磨性,其相对耐磨性为1.327(为母材的1.327倍);在600℃退火后,堆焊层的相对耐磨性与母材的相近,但低于退火前的。200℃退火后的组织为回火马氏体,回火马氏体具有较好的韧性,可为堆焊层中的碳化物颗粒提供支撑,使其不易脱落,且回火马氏体的硬度较高,抵抗磨粒的显微切削能力较强,故而200℃退火后的堆焊层具有最佳的耐磨性。随着退火温度升高,堆焊层的组织转变为回火屈氏体和回火索氏体,硬度与强度下降,抵抗磨粒的显微切削能力减弱,且容易发生塑性变形,对堆焊层中碳化物颗粒的支撑作用减弱,导致其易于脱落,从而使得耐磨性降低。此外,堆焊层退火前的相对耐磨性为1.048,低于200℃退火的,这主要是由于堆焊后在堆焊层中残留有较大的残余应力,导致磨屑容易形成并脱落。

表4 堆焊层退火前后的相对耐磨性Tab.4 Relative wear resistance of hardfacing layer before and after annealing

图4 堆焊层退火处理前后的磨损形貌Fig.4 Wear appearances of hardfacing layer before annealing(a)and after annealing at 200 ℃(b),400 ℃(c)and 600 ℃(d)

由图4可以看出,在400℃和600℃退火后,堆焊层的磨痕较深且剥离坑大、磨屑多。

3 结 论

(1)堆焊层退火前的组织为马氏体+碳化物;在200,400,600℃退火后,堆焊层的组织分别为回火马氏体、回火屈氏体及回火索氏体;随退火温度升高,α固溶体中的过饱和程度减小,相变强化程度减弱,堆焊层硬度降低。

(2)母材与退火前的堆焊层具有较低的韧性;退火处理后,堆焊层的韧性显著增加,冲击功由退火前的23.2J增至63.7J;随退火温度升高,堆焊层冲击断口上的纤维区逐渐增多,韧窝数量增多,尺寸减小。

(3)200℃退火后,堆焊层的相对耐磨性最佳,为母材的1.327倍;随退火温度升高,堆焊层的耐磨性逐渐下降,但经600℃退火后的堆焊层具有与母材相近的耐磨性,这表明退火处理后堆焊层的耐磨性能够满足使用要求。

[1]魏鹏.700MPa以上低合金超高强结构钢板焊接工艺研究[J].工程技术,2009(9):298-300.

[2]刘少坤,高基耀,张立海,等.ZG35与35CrMnSiA异种钢的焊接工艺[J].金属加工,2008(18):61-62.

[3]张超军,张志民,王宏洋.刮板输送机中部槽的耐磨处理[J].煤矿机械,2007,28(6):109-110.

[4]孙元章,邓汉忠,刘少平,等.K360钢堆焊合金层组织与抗裂性能[J].煤炭学报,2008,33(9):1067-1071.

[5]邓汉忠,王大勇.焊后热处理对K360钢堆焊层组织与性能的影响[J].煤炭学报,2011,36(6):1036-1040.

[6]张超军,张志民,王宏洋.刮板输送机中部槽的耐磨处理[J].煤矿机械,2007,28(6):109-110.

[7]毛淑芳,过秉坤,尚慧岭.刮板输送机中部槽堆焊修复的质量特性[J].煤矿机械,2012,33(9):206-207.

[8]邓汉忠,孙元章,刘少平,等.K360耐磨钢堆焊合金层的组织与性能[J].机械工程材料,2008,32(3):68-68.

[9]吴玉萍,林萍华,王泽华,等.等离子体熔覆技术在矿山机械上的应用[J].金属热处理,2004,29(9):52-55.

[10]吴玉萍.耐磨刮板输送机中部槽:中国,02268432[P].2003-08-13.

[11]乔金虎,和海燕.等离子熔覆技术在刮板输送机上的应用[J].机械工程与自动化,2009(2):178-179.

[12]邓汉忠,张伟强,孙元章,等.对磨材料硬度对K360耐磨钢堆焊层摩擦行为的影响[J].材料导报,2008,22(8):448-451.

[13]CHEN Y,FENG F,LIN K,et al.Improvement of center segregation for high carbon steel bloom[J].Steel Making Conference Proceedings,1996,7(9):505-517.

[14] 屈金山.手工电弧堆焊金属显微组织分析[J].机械工程材料,2007,31(1):29-34.

[15] 宋力宏.金属工艺学[M].北京:高等教育出版社,2008:89-93.