高强度喷丸对300M钢抗疲劳性能的影响

卢国鑫,陆 峰

(北京航空材料研究院,北京100095)

0 引 言

300M钢是一种低合金超高强度钢,具有强度高、韧性良好、疲劳性能优良、抗应力腐蚀性能好等优点,是飞机起落架主要用钢之一[1]。随着飞机技术的进步,对飞机起落架等主承力构件寿命及可靠性等方面的要求越来越高[2]。

金属材料的疲劳破坏和应力腐蚀破坏绝大部分起源于表面或近表面层,这是由试件或零件表面具有的独特状况而决定的。喷丸强化是工业上常用的提高材料抗疲劳性能的表面改性技术[3],可在一定程度上改变材料的表面状况,研究喷丸强化对表面粗糙度、显微硬度、表面残余压应力等表征材料表面完整性参量的影响具有重要意义。为提高300M钢疲劳寿命,通常对300M钢表面进行喷丸强化,引入一定深度的残余压应力场,并使其显微组织发生转变[4-5]。根据 HB/Z 26-2007要求,对抗拉强度不小于1 400MPa的钢零件,其喷丸强度(用标准弧高度试片A测定)一般不大于0.35mm,在该喷丸强度下钢零件一般能获得较优的强化效果,疲劳性能也能较大幅度提高。但目前关于高强度喷丸(大于0.35mm)对300M钢强化效果的研究还鲜见报道。为此,作者选取2种高强度的喷丸工艺对300M钢进行了喷丸处理,对喷丸处理后300M钢的表面形貌、显微组织、疲劳性能等进行检测和分析,研究高强度喷丸对300M钢抗疲劳性能的影响。

1 试样制备与试验方法

1.1 试样制备

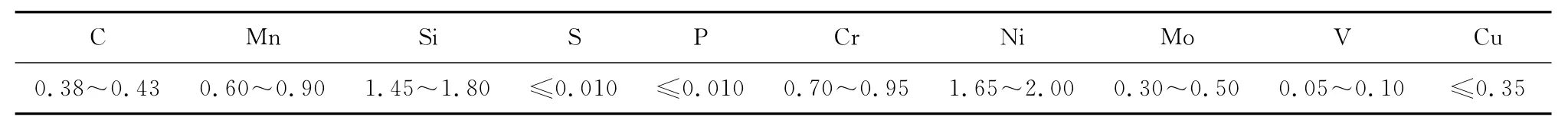

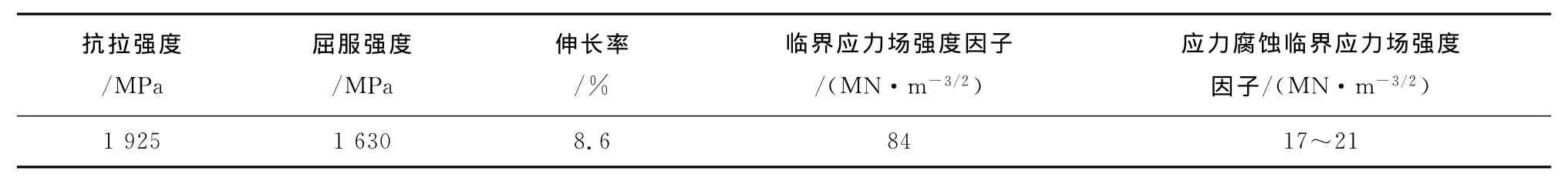

试验用300M钢采用真空感应-真空自耗方法冶炼生产,热处理工艺为870℃保温30min,油冷,再300℃低温回火2h(两次),室温组织为回火马氏体+残余奥氏体,主要化学成分与力学性能见表1,2。将试验钢制备成10mm×10mm×20mm长方体试样,喷丸面面积为10mm×10mm。

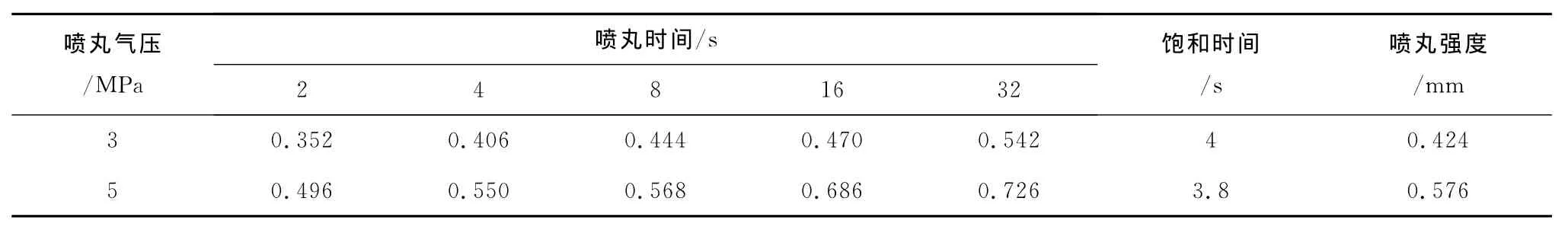

喷丸强化在气动式喷丸机上进行,选取直径为0.6mm的S230钢丸,喷丸流量为8kg·min-1,通过改变喷丸压力来控制喷丸强度,具体参数见表3,喷嘴与试样距离为70cm。

表1 300M钢的化学成分(质量分数)Tab.1 Chemical composition of 300M steel(mass) %

表2 300M钢的力学性能Tab.2 Mechanical properties of 300M steel

表3 高强度喷丸工艺参数Tab.3 Parameters of high intensity shot peening process

1.2 试验方法

采用FEI QUANTA 600型扫描电子显微镜和MicroXAM型白光干涉形貌仪观察不同喷丸强度喷丸处理后试样的表面形貌;用HV-1000型显微硬度仪测喷丸面侧面一定深度内显微硬度分布,载荷4.9N,保持时间10s;利用X射线衍射结合电解腐蚀剥层的方法测喷丸面一定深度内的残余应力场分布,应力测试在X STRESS 3000型残余应力仪上进行,测试参数为:铬靶Kα射线,衍射晶面(211),交相关定峰法,准直管直径为3mm,管电流7mA,管电压30kV;对未喷丸处理及喷丸处理后的300M钢疲劳试棒(φ6mm,应力集中系数Kt=1)进行旋转弯曲疲劳试验,应力水平±750MPa(R=-1),结果取3个试样平均值;疲劳断口在FEI QUANTA 600型扫描电镜上观察。

2 试验结果与讨论

2.1 表面形貌

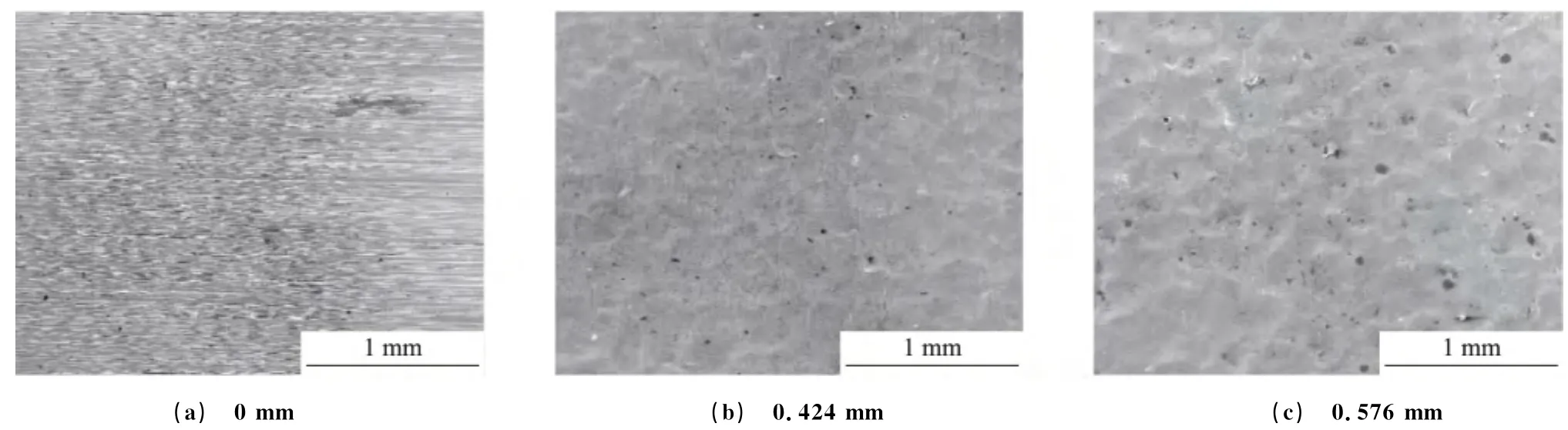

喷丸处理会引起表面粗糙度增大,工艺不当甚至出现表面开裂、脱层等表面损伤,破坏金属材料的表面完整性,降低其抗疲劳性能。从图1可见,未经喷丸处理的原始300M钢试样表面存在明显的切削刀痕,而经过高强度喷丸处理后,试样喷丸表面被弹坑完全覆盖,切削刀痕已不明显,说明喷丸试样表面覆盖率已达到100%。

图1 不同喷丸强度喷丸后试样喷丸表面的SEM形貌Fig.1 SEM morphology of the shot peening surface of samples after shot peening in different intensities

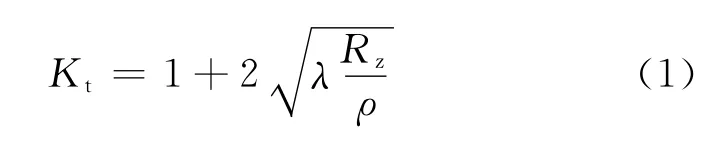

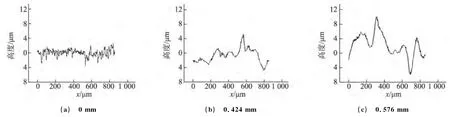

从图2可见,经喷丸处理后,试样纵向切削刀痕已被完全抚平,产生均匀分布的较大深度的弹坑。从图3可知,未进行喷丸处理的原始试样与喷丸强度分别为0.424,0.576mm时试样的表面粗糙度分别为0.68,2.28,2.58μm。经过高强度喷丸处理后,试样喷丸面起伏波形中波峰波谷处曲率半径增大,缓解了原始刀痕尖锐程度会减小试样在服役过程中由原始切削刀痕发生的应力集中现象。喷丸后试样表面形貌的特点是连续相邻的缺口,根据Neuber提出的拉伸载荷作用下表面应力集中系数的半经验公式[6],如式(1)所示,可得到喷丸处理后表面形貌变化对材料理论应力集中系数Kt的影响规律。

式中:Rz为微观不平度高度,是表面粗糙度参数之一;ρ为缺口底部的曲率半径;λ为不平度间距与高度之比的相关系数,机械加工表面通常取1[7]。

图2 不同喷丸强度喷丸后试样喷丸表面的三维形貌Fig.2 3Dmorphology of the shot peening surface of samples after shot peening in different intensities

图3 不同喷丸强度喷丸后试样表面的轮廓曲线Fig.3 Surface fluctuation of samples after shot peening in different intensities

由于喷丸处理中选取的弹丸尺寸不变,喷丸面弹坑曲率半径认为大致相同,ρ=0.6mm,此时影响应力集中系数的主要因素就只有Rz。高强度喷丸处理产生的Rz过高,导致试样表面的Kt增大,使试样表面发生较严重的塑性变形,喷丸面发生“应变硬化”,显著降低了材料塑性和韧性,会使其在服役前或服役中产生微裂纹,并加速裂纹的扩展。

2.2 残余应力场分布

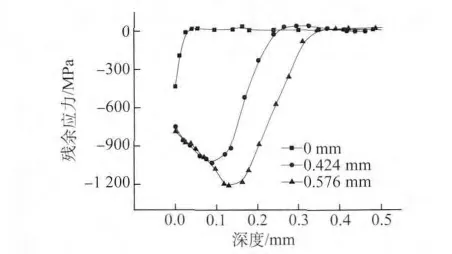

图4 不同喷丸强度喷丸后试样残余应力沿深度方向的分布Fig.4 Residual stress distribution along the deepness in samples after shot peening in different intensities

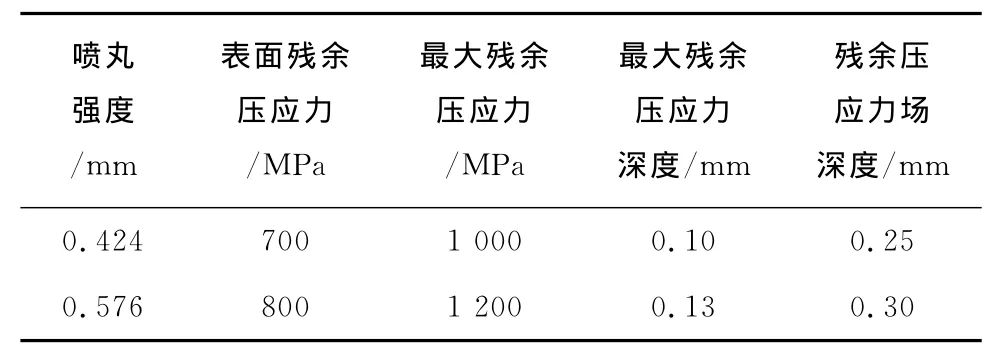

喷丸处理后,试样表面层形成一定程度的残余压应力场,可有效阻止疲劳裂纹萌生和降低扩展速率[8],使材料抗疲劳性能提高。由图4可见,由于机械加工的影响,原始试样表面引入了较小深度的残余压应力场;高强度喷丸处理后,试样表面层形成较高的残余压应力场,具体特征参数见表4。由表可知,经过高强度喷丸处理后,表征喷丸后试样残余压应力场的4个特征参数均随喷丸强度的提高而增大。一般来讲,喷丸形成较高的残余压应力和较深的喷丸强化层能提高材料的表面疲劳极限,从而增强材料的抗疲劳性能。

表4 不同喷丸强度喷丸后试样表面层残余压应力场特征参数Tab.4 Characteristic parameters of surface residual compressive stress field in samples after shot peening in different intensities

2.3 显微硬度分布

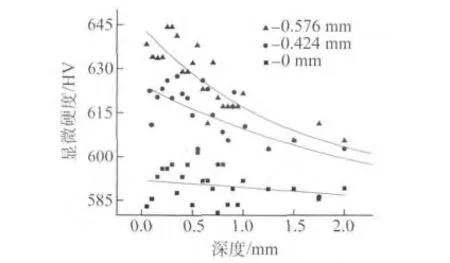

喷丸强化处理是试样表面经受循环载荷作用并不断发生循环塑性变形的过程,近年来有学者提出喷丸强化的显微组织结构强化机制[4],证实了喷丸引起的材料强、硬度升高有利于材料抗疲劳性能的提高。从图5可见,原始试样显微硬度大致为590HV,经过0.424,0.576mm 高强度喷丸处理后,试样表面显微硬度分别达到620,640HV。喷丸处理使300M钢试样基体位错密度升高,位错增殖阻碍了材料进一步发生塑性变形,产生一定的应变硬化。应变硬化程度随喷丸强度提高而增大。

图5 不同喷丸强度喷丸后试样显微硬度沿深度方向的分布Fig.5 Microhardness distribution along the deepness in samples after shot peening in different intensities

2.4 抗疲劳性能

喷丸强化主要通过改变材料表层粗糙度、表层显微组织以及引入残余压应力场等来影响材料的耐磨性和抗疲劳性能。文献[9]通过试验得到中强度喷丸可使300M钢疲劳寿命获得成倍的提高。试验得到表面未喷丸强化300M钢试样在±750MPa应力水平下的疲劳寿命为3.6×104周次,经0.424,0.576mm高强度喷丸后,其疲劳寿命分别达到4.58×104,5.31×104周次,比喷丸强化前分别提高27%,48%,提高幅度均相对较小。

图6 不同喷丸强度喷丸后试样的疲劳断口SEM形貌Fig.6 SEM morphology of fatigue fracture of samples after shot peening in different intensities

从图6可见,喷丸强化后断口为典型的疲劳断口,较为平坦,表面为深灰色;疲劳区面积较大,疲劳裂纹全部萌生在表面,均出现多个裂纹源;裂纹在扩展过程中因前沿的阻力不同导致扩展方向上的偏离,不同的断裂面相交而形成疲劳台阶、河流花样;在旋转弯曲载荷作用下,断口瞬断区均位于试样内部。裂纹萌生具有强烈的择优性,群体行为明显。在疲劳过程中虽然平均应力没有超过材料的屈服强度,但由于应力集中导致局部应力已超过了材料的屈服强度,在交变应力作用下最终会产生疲劳裂纹。

喷丸强化通过在金属表层引入残余压应力场和组织变化来提高材料的疲劳寿命。一般来讲,经适当的喷丸工艺处理后,金属表层引入一定深度的残余压应力且表面粗糙度不高,金属材料的疲劳裂纹一般起始于亚表面,喷丸后材料的疲劳寿命往往都有显著提高[10]。300M钢经过高强度喷丸处理后,获得了较高的残余压应力场和表面显微硬度,同时试样的表面粗糙度也较高,致使其应力集中系数较大,名义应力高,疲劳源的数目增多且萌生于试样表面,材料表面较高的表面粗糙度是试样的疲劳寿命在较大残余压应力状态没有明显提高的主要原因。

3 结 论

(1)300M钢经高强度喷丸处理后,试样表面完整性参数发生明显变化,表面完全被弹坑覆盖,表面粗糙度显著提高。

(2)300M钢经高强度喷丸处理后,试样表层形成较高的残余压应力场,表面显微硬度提高。

(3)300M钢经高强度喷丸处理后,疲劳寿命有小幅度提高,较高的表面粗糙度造成的应力集中以及微裂纹的产生是其疲劳寿命没有明显提高的主要原因。

[1]张慧萍,王崇勋,杜煦.飞机起落架用300M超高强钢发展及研究现状[J].哈尔滨理工大学学报,2012,16(6):73-76.

[2]刘天琦.飞机起落架用材发展[C]//大型飞机关键技术高层论坛暨中国航空学会2007年学术年会论文集.深圳:中国工程院机械与运载工程学部,2007:1953-1958.

[3]高玉魁.喷丸强化对DD6单晶高温合金高温旋转弯曲疲劳性能的影响[J].金属热处理,2009(8):60-61.

[4]王仁智.金属材料的喷丸强化原理及其强化机理综述[J].中国表面工程,2012.25(6):1-9.

[5]须庆,姜传海,陈艳华.DD3镍基单晶高温合金喷丸强化后残余应力的有限元模拟[J].机械工程材料,2012,36(4):80-83.

[6]NEUBER H.Theory of notch stresses[M].Berlin,Germany:Springerverlag,1958:204.

[7]AROLA C,WILLAMS L.Estimating the fatigue stress concentration of machined surface[J].International Journal of Fatigue,2002,24:923-930

[8]高玉魁.喷丸对Ti-10V-2Fe-3Al钛合金拉拉疲劳性能的影响[J].中国有色金属学报,2004,14(1):60-63.

[9]李瑞鸿,刘道新,张炜,等.喷丸强化与表面完整性对300M 钢疲劳性能的影响[J].机械科学与技术,2011,30(9):1418-1423.

[10]王仁智,姚枚.疲劳裂纹萌生的微细观过程与内部疲劳极限理论[J].金属热处理学报,1995,16(4):26-34.