大功率整流器直流并联输出控制及其优化运行

赵 钢,李 晋

(1.云南云铝涌鑫铝业有限公司;2.上海ABB工程有限公司,云南 建水 654300)

大功率整流器直流并联输出控制及其优化运行

赵 钢1,李 晋2

(1.云南云铝涌鑫铝业有限公司;2.上海ABB工程有限公司,云南 建水 654300)

在电解、焙烧和充电等领域的特定生产工艺中,需要提供恒定的直流电压或直流功率。此时需对大功率整流器直流输出进行PID闭环控制。怎样使用ABB公司的DCS800直流模块来控制两个6脉波大功率整流器的并联输出,解决其12脉波系统的电压并联特性问题。

晶闸管整流器;整流器并联稳压控制;DCS800

0 引言

电解、焙烧和充电等生产领域中,特定的一部分生产工艺需要大功率整流器输出恒定直流电压和直流功率,以满足其生产需求。6脉波供电的技术已非常成熟,但随着对用电谐波量、谐波补偿容量、直流输出电压纹波量和能耗的要求和限制,通常只有将2个6脉波整流系统并联起来,组成12脉波整流系统来供电运行,才能满足其要求。因为12脉波整流系统上述的多项性能指标都远优于6脉波整流系统,所以12脉波大功率整流系统已越来越多的应用到各行业,并且经过不断的改进和完善已经越来越多的成为相关行业的优选技术。

在这个12脉波整流供电系统中,2个6脉波大功率整流器直流输出并联,因电压的并联特性,测量到的电压反馈只能是2个6脉波大功率整流器系统中输出电压较大的1个,所以往往在实际运行中2个并联6脉波整流系统会出现出力不平衡的问题。

因此如何解决上述不平衡问题是12脉波整流系统的技术难点。首先,因直流电压的并联特性,对2个6脉波大功率整流器进行独立控制是行不通的。其次,也不能将2个6脉波系统作为1个整体来控制,因为2个6脉波大功率整流器的供电主变压器、整流器自身和整流系统的保护都是独立的,简单的整体控制并不安全,而且也会因两个系统的自身差异引起输出偏差。

所以我们必须寻找1个有效的方案来解决上述问题。经过笔者研究、开发和测试,改造使用了ABB公司电气传动的DCS800直流模块,很好地解决了这个技术难点,并且将其应用到了实际的产品中,该12脉波大功率整流器系统已成功地在日本长野大町市昭和电工株式会社投入运行。

1 大功率整流器直流并联输出的控制

1.1控制系统模型的建立

1套PLC系统+2套DCS800直流模块。

PLC选用ABB公司的AC500系统。AC500 PLC系统完成对整个整流器系统的监测、操作、测量和保护。AC500系统的人机界面非常完备,运行和维护人员无论是通过其自带的操作屏还是通过外配的中央控制室计算机,都可以对整个整流系统进行监测和操作。

2套DCS800直流模块分别对应和控制2个6脉波整流系统。用DCS800来实现直流电压和直流功率的PID闭环控制功能。同时需将1个DCS800做为主调节器对2个6脉波系统进行整体控制。这是整个控制系统的难点和核心部分,也是首创的将DCS800主从控制模式应用到大功率整流器中。

1.2控制系统的使用

1.2.1AC500 PLC 和DCS800直流模块的通讯

AC500 PLC 和DCS800直流模块有很多种通讯方式。笔者选用了Modbus RTU的方式。两者建立通讯后,通过AC500来控制DCS800的启停,调节状态的读取和写入,从而完成对整个整流系统的控制。

1.2.2控制原理

通常,2个6脉波整流器系统是独立控制的,而对并联运行的2个6脉波系统如要实现稳压和稳功率控制,受其电压并联特性的控制,必须先将2个6脉波系统作为整体,将实际测量的电压值或功率值作为反馈,进行PID调节后,分别再作为给定给两个6脉波系统,这样才能解决两个系统出力不平衡的问题。

如图1所示,2个6脉波大功率整流器分别定义为系统1和系统2,使用DCS800的速度调节环和电流调节环来实现闭环调节功能。速度换为外环,电流环为内环。2个DCS800,1个作为主调节器,使用该DCS800的速度环作为外环控制,通过外环PID调节器来调节和控制12脉波系统的直流电压或直流功率输出,使用两个DCS800的电流环分别作为两个系统的内环控制,分别通过内环PID调节器来限定和控制各自6脉波整流器系统的直流电流输出。如图1所示,以稳压控制为例,系统的直流电压反馈接入到主调节器的外环反馈,系统1的电流反馈接入到主调节器的内环反馈,系统2的电流反馈接入到从调节器的内环反馈。实际应用中,除了系统的直流电压测量值,系统的直流功率测量值也接入到了主调节器的外环反馈上。当选择稳压模式时,主调节器内部会选择实际电压测量值为反馈值;同理,当选择稳功率模式时,主调节器会选择实际的功率测量值为实际的反馈值。

1.3大功率整流器直流并联输出的优化运行

在日本昭和电工株式会社的项目中,在启动生产后,我们和昭和电工株式会社的工艺工程师一起反复摸索和试验,改变了其传统的直流输出控制方式,最终创造性的改变和优化了其生产工艺,使生产效益得到了显著的提高。

图1 2个6脉波并列控制原理图

1.3.1传统生产工艺

在传统的生产工艺中,如图(2)所示,横坐标为时间,纵坐标为12脉波整流器的输出电压值,即负载电压值。1个生产周期分为3个阶段:第1个阶段是稳压运行,电压控制在120V,保持72个小时;第2个阶段是稳功率运行,系统输出功率控制在600kW,保持72个小时;第3个阶段又是稳压运行,电压控制在60V,保持72个小时。1个生产周期为9天,即这3个生产阶段的时间累加值。

图2 整流器直流输出曲线传统生产工艺

1.3.2优化后的生产工艺

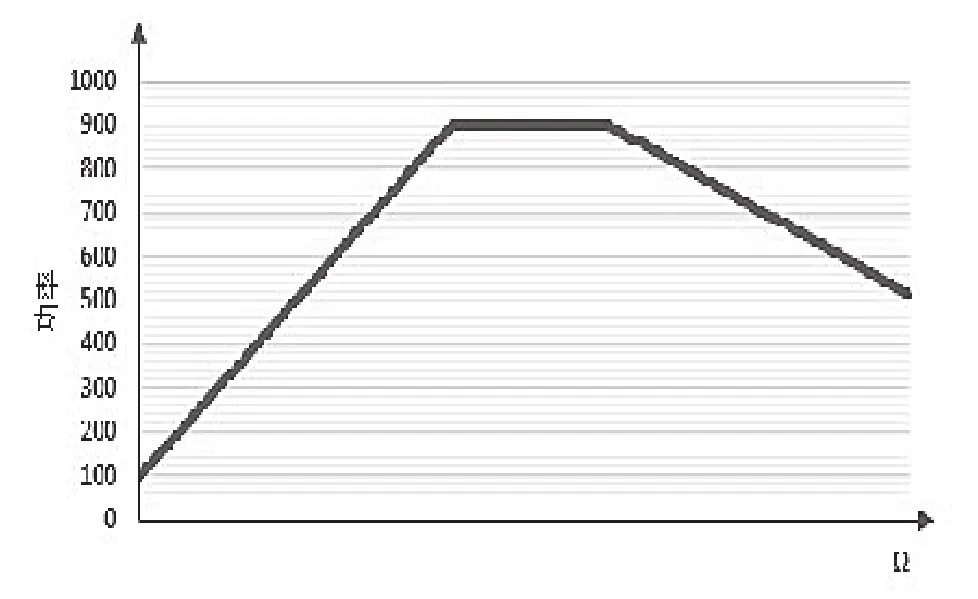

在现场设备投运后,通过反复的摸索和测试,对直流输出的控制方式和生产工艺进行了优化。新生产工艺的生产周期仍分为3个阶段,但生产周期的时间由9天缩短到了7天。如图(3)所示,横坐标为负载的电阻值,纵坐标为12脉波整流器的直流输出功率值,即负载功率值。第1个阶段是限压运行,电压限定在120V,保持88小时;第2个阶段是稳功率运行,系统输出功率控制在900kW,保持32个小时;第3个阶段是限电流运行,系统输出电流限定在额定值,保持48个小时。

图3 整流器直流输出曲线优化后的生产工艺

1.3.3传统和优化后的生产工艺的分析和比较

我们来仔细分析和比较2种生产工艺。

2种生产工艺都分为3个阶段。第1个阶段为稳压阶段,负载阻值会随着加热时间的增加而减小,在保持输出电压不变的情况下,负载功率值相应的会随着时间的增加而增加。原始生产工艺中是120V稳电压运行,并在负载功率值达到600kW时转入第2个生产阶段进行稳功率控制运行。新生产工艺中从生产开始到负载功率值为600kW这一段和原始生产工艺的生产效益完全一致,但两者的控制方式不同:原始生产工艺是稳压运行,而新生产工艺实际上是限压运行,内外环实际上都是开环运行状态,是限制其直流输出电压值为120V。当负载功率值大于等于600kW时,原始生产工艺转入到第2个生产阶段,而新生产工艺扔保持在第1生产阶段,一直保持到负载功率值从600kW增加到900kW时才转入第2个生产阶段。

第2个阶段为稳功率阶段,原始生产工艺一直稳定在600kW,负载电阻在减小,所以负载电压在减小。新的生产工艺中一直是稳定在900kW,不仅负载的运行功率比原始工艺大,同时负载的运行电流也比原始工艺大。

第3个阶段,原始生产工艺中,当负载阻值达到限定的节点时,由600kW的稳功率阶段转入到60V的稳压阶段。而后直流电流随着负载阻值减小而增加,一直增加到电流额定值,整个功率也在渐渐增加。而新生产工艺中,从第二阶段转入第三阶段的工艺点上,负载电流已经是额定电流。转入第三阶段后,负载的直流电压在逐渐减少,我们只需限定直流电流输出不超过额定输出即可。事实上,在新生产工艺的第3个阶段,负载电流始终被限定在了额定值,这样生产效率显然比原始生产工艺要高效。

2 结论

我们首创的将DCS800主从控制模式应用到大功率整流器中,巧妙的改造和使用DCS800控制器的速度环和电流环进行PID闭环控制,从而解决了12脉波大功率整流器输出电压并联特性问题,并且也成功的应用到了实际的项目中,得到了理想的验证。同时我们在实际项目中优化了整流系统的控制方式,并在此基础上优化了生工艺,提高了生产效益。整流器制造商、使用厂家, 应在生产实践中, 不断总结运行经验,在可靠性、先进性、经济性上下工夫, 使之日臻完善, 并不断创新,从而不断提高企业的效益。

TM461

B

1004-1168(2015)06-0066-03

2015-09-15

赵 钢(1970-),男,山东泰山人,电气工程师,本科,主要从事大型铝厂供电研究。