镗削大型箱体孔系平行度误差产生的原因与控制措施

■ 山东能源重型装备制造集团新汶分公司 (新泰 271222) 赵忠刚

镗削大型箱体孔系平行度误差产生的原因与控制措施

■ 山东能源重型装备制造集团新汶分公司 (新泰 271222) 赵忠刚

本文以镗削液压缸管座的圆弧面为主线,阐述了利用卡盘一次装夹多件管座、镗削圆弧面的方法,并叙述了相关配套的各备件制作时的注意事项以及镗削管座圆弧面工装应用的注意事项。

公司常年加工各类矿用机械变速箱,部分箱体在龙门铣或刨床加工完两侧面后,再在镗床上加工其各轴承孔,箱体孔系在镗削完成后,很多质检人员往往只是注重测量各孔的孔径和孔系的中心距,合格即可。笔者在镗削完箱体孔系后测量孔中心距时,发现镗削的大型箱体的同一对孔系两端的中心距存在不一致的现象,这会导致箱体内的齿轮在啮合过程中发生啮合不良,齿部受力不均的现象,在该类箱体使用过程中,将降低箱体内轴承和齿轮的使用寿命。经过对各类箱体在镗床上加工过程的分析总结和试验,终于找到了导致该问题的原因,并摸索出了解决此类问题的方法。

1. 镗削大型箱体孔系平行度误差产生的原因

大型箱体在镗床上镗削其平行孔系时,箱体要在镗床上有较大的横向移动,会发生箱体和工作台合成重心偏离床身纵向导轨的现象,工作台的纵向进给是靠床身纵向丝杠的拖进,工作台纵向进给丝杠亦偏离床身两个导轨中心对称线,且导轨存在着一定的间隙或磨损,箱体和工作台必然会随其重心的偏移而发生工作台纵向运行的角向漂移,进而导致箱体孔系的平行度误差。上述现象是镗削大型箱体时各种方式都存在的问题。具体说来,镗削大型箱体孔系平行度误差产生的原因主要有以下五类情况。

(1)镗床主轴带动刀头旋转,并做纵向进给运动。应用此种方式镗削箱体孔系时,主轴悬伸的长度会随着其进给而不断增大,其刚性会逐渐减弱,刀头旋转中心会发生随主轴伸长而下垂的现象。如果所镗的孔径不同,所用的刀杆和刀头就会不同,其质量亦不同,必然导致刀头旋转中心在主轴伸出长度同等的条件下而发生下垂量不同的现象,从而导致箱体被镗孔系轴心线发生空间交叉而造成的不平行问题,并出现孔系平行度误差的现象。

另外,还会发生镗削后续孔系需要工作台带动箱体横向移动,出现的箱体和工作台共同重心偏离床身导轨而导致箱体随工作台发生上下偏移的现象,同时,还会因工作台导轨磨损量不一致及箱体在工作台上的偏置而出现箱体孔系轴心线发生空间扭转的情况,并且还存在由于校对孔系中心距将工作台左右移动而导致工作台偏载时发生的工作台横向导轨角向漂移的情况,进而导致箱体孔系镗削后出现平行度误差的现象。

对于重心偏离床身纵向导轨距离较大和导轨间隙较大的情况,在每次镗削另一组孔系时,有时为了退出刀杆需要先纵向退一下工作台,再横向移动箱体,最后再纵向前进一下工作台,开始镗孔。此时,工作台会因其与箱体合成体的重心位移量与导轨偏离距离增大而发生水平面内的角向偏移增大的现象,并导致箱体孔系镗削的平行度误差。

(2)镗床主轴或平旋盘带动刀头旋转,工作台带动箱体做纵向进给运动。该镗削箱体孔系的方式中,刀头的转动中心不变,所镗孔系的轴心线高度一致。但是,镗削第二组孔时,工作台必须横向移动,使将被镗削的孔系轴心线与刀头回转中心一致方可进行镗孔。此时,箱体随工作台的横向移动会发生重心偏离床身纵向导轨的现象,在镗削过程中,当工作台带动箱体纵向进给时,工作台会发生水平面内的角向漂移,导致所镗孔系的轴心线发生不平行现象,从而导致所镗箱体孔系的平行度误差。

(3)镗床主轴或平旋盘带动刀头旋转,主轴带动刀头做纵向进给运动与工作台带动箱体做纵向进给运动交叉存在。

此种镗削箱体孔系的方式发生孔系平行度误差的原因更加复杂,除包含上述两种情况外,还存在因每次主轴伸出量的不同而产生刀头旋转中心高度不同的可能,造成箱体孔系平行度误差。

(4)镗床主轴通过尾架带动镗杆及刀头旋转,工作台带动箱体做纵向进给运动。利用该种方式镗削箱体孔系过程中,如果在镗削同一组孔系的前后孔时,刀头随镗杆发生纵向调整距离的变化,刀头的旋转中心会因主轴孔中心同尾架孔中心的轴心线与床身纵向导轨的平行度误差而发生高度不等的现象,如果主轴移动的距离不同,其刀头旋转中心就会发生变化,必然造成箱体镗削孔系的平行度误差。同时,还会产生第二类镗削方式存在的问题。

(5)前三种情况下,工作台回转180°进行镗孔。如果使用该种情况,箱体孔系平行度误差产生的原因肯定最为复杂,除可能存在上述各种情况外,还会产生由于工作台回转180°偏差而引起的孔系镗削误差、工作台旋转导轨的水平度偏差引起的孔系镗削误差及校正已加工孔发生的孔心偏差引起的箱体孔系镗削误差。

除以上五类情况外,由于所镗削箱体的孔系轴心线高度不同而需调整主轴箱高度时,因主轴箱导轨及楔铁与床身立向导轨磨损量不同使主轴箱在不同高度锁紧后,主轴旋转中心线随主轴箱高度的变化而产生其与立向导轨垂直度偏差量不同、与床身纵向导轨平行度不一致的隐患,从而导致镗削箱体孔系平行度误差。

2. 镗削大型箱体孔系平行度产生误差的控制措施

通过对各类方式镗削大型箱体孔系平行度产生误差原因的综合分析总结,控制误差的措施有以下几个:

(1)利用主轴旋转并进给镗削箱体孔系时,最好是在刀头和刀杆重量不变,且伸出长度一致的情况下。

(2)当床身纵向导轨与楔铁间隙较大或磨损不一致时,尽量不使用镗床主轴或平旋盘带动刀头旋转,而采用工作台带动箱体做纵向进给运动来镗削孔系的方式。

(3)如果由于箱体孔系较长,确需镗床主轴或平旋盘带动刀头旋转而主轴带动刀头做纵向进给运动,与工作台带动箱体做纵向进给运动交叉存在情况下,镗削箱体平行孔系时,尽量在镗削每一孔系时,使主轴伸出长度一致,使工作台纵向停止的位置一致。

(4)利用镗床主轴通过尾架带动镗杆及刀头旋转,工作台带动箱体做纵向进给运动镗削箱体平行孔系时,必须校正镗杆旋转中心线与床身纵向导轨平行或尽量不使镗杆发生纵向的距离调整。

(5)为提高加工效率或是特大型箱体,确需通过工作台回转180°进行镗削箱体平行孔系时,如果其回转精度不准确,必须校正箱体装夹时初次校正的那个平面的平行度或垂直度,确保基准统一,减小误差。对于工作台回转后发生在水平面内较大起伏的情形,不可采取该类发生镗削箱体的平行孔系。

(6)主轴箱立向导轨磨损严重时,不可利用该设备对孔系中心线高度不一致的箱体进行镗削。

(7)当工作台带动箱体在偏载严重的情况下,需镗孔进行横向移动时,尽量使工作台向同一个方向横向移动,使工作台横向导轨的贴合面在镗削箱体每个孔时保持一致,减小工作台角向漂移量,对于特大型箱体,有必要增加辅助支撑,使箱体中心面尽量与初始镗削孔时保持一致,以减小镗削箱体孔系的平行度的误差。

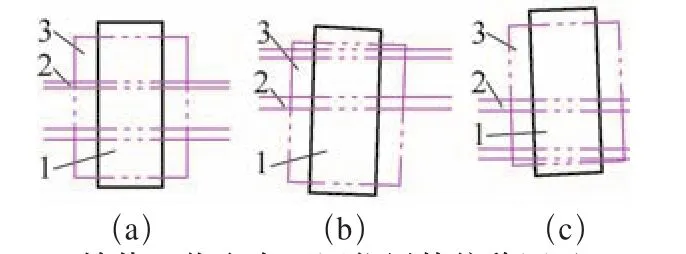

另外,还有一种容易忽视的情况。如附图所示,a图表示箱体及工作台在床身纵向导轨中间部位,b图表示箱体随工作台在横向上左偏,c图表示箱体随工作台在横向上右偏。不论箱体随工作台在横向上左偏还是右偏,都会使工作台在纵向移动,在水平面方向内发生相反方向的角向偏移,造成箱体两端的孔系中心距发生随主轴刀头伸出量增大而变小的现象,此时只要将工作台纵向进给后再反向摇动一下手轮,使箱体都与a图所示状态为止,也可以用主轴回转校正一下箱体的轴孔端面。

箱体工作台在不同位置的偏移图示1.工作台 2.纵向导轨 3.箱体

3. 结语

通过分析镗削大型箱体孔系平行度误差产生的原因,可以较好地掌握控制其各类镗削方式下产生的误差,必然能将箱体镗削孔系的误差控制在要求的范围内,本文的分析对数控加工中心镗削箱体孔系也有较好的参考价值。

20150825)