基于协同设计的架桥机结构设计及分析

张 氢,杨 宁,刘应花,秦仙蓉,孙远韬

(同济大学机械与能源工程学院,上海 201804)

企业开发产品大多采用串行模式,遵循“设计——建模——分析——修改设计——再建模——再分析”的串行设计方法[1]。架桥机的结构设计与分析也不例外,基本依托通用CAD/CAE等软件来实现。

目前,国内外学者对于架桥机的结构设计与分析进行了不少研究,也取得了一定成果。如王新波[2]介绍了一种U形梁的结构设计,为降低总高度而采取了一些办法,如采用自平衡过孔替代导梁过孔等。张亚军[3]对某新型悬拼式架桥机的主桁架及其他主要构件进行了有限元分析,完成了整机结构刚度和强度的仿真计算。吴晓[4]建立了JQ900型架桥机典型工况的动力学模型,分析了架桥机动态特性,为结构优化设计提供了理论依据。

上述学者的研究都只是针对架桥机结构设计与分析的某一个方面独立进行的,如单独进行结构设计研究,或者单独进行结构分析研究,并没有将架桥机的结构设计与结构分析有效的结合起来。

由于CAD软件与CAE软件之间互相独立,在各个设计环节之间,设计人员多采用人工的方式进行软件之间的数据传递及参数设置,使得机械设计与结构分析相分离,设计人员和结构验算人员之间存在数据交流问题,不仅容易出错,而且对于架桥机等复杂结构而言,反复修改效率低下,整个设计过程缺乏规范的管理。如何利用现有的计算机技术和架桥机设计经验将各设计分析软件与架桥机的设计融合起来,以实现高效率、高质量的设计,成为了架桥机开发面临的重要问题。

1 架桥机

架桥机(见图 1)的主要功能是将混凝土梁提起,并纵移到待架桥孔位置后落梁就位。架桥机是高效铺设铁路、公路线时,桥梁架设施工中不可缺少的架桥设备[5]。

架桥机作业时,通常支承在桥墩或者桥面上,可沿纵向自行变换支撑位置,通过提升、移动等步骤将预制桥梁梁体安装到指定位置的桥梁支座上。架桥机按照导梁形式可以分为无导梁式、下导梁式、双导梁式和运架一体式架桥机,本文所述的JQ160-30A架桥机为双导梁式架桥机,起重量为160 t,最大跨度为30 m,适用最大纵坡为4%±,适用最小弯道半径为700 m,总功率为50 kW,作业方式为步履式过孔作业。

图1架桥机实物图Fig.1 Picture of bridge erection machine

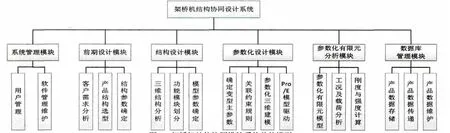

2 协同设计系统总体设计

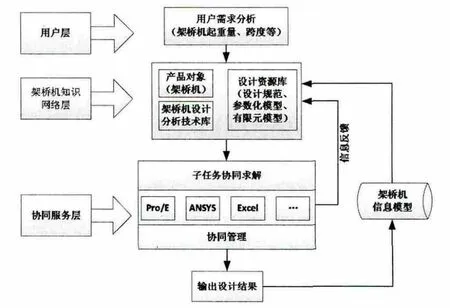

本架桥机结构协同设计系统依托Visual C++开发平台,综合运用参数化技术、模块化技术、数据库技术、CAE技术等,实现了结构设计和分析的协同,其基本框架主要包含了三个层面,如图2所示。

用户层:设计者可以通过可视化交互界面进行架桥机设计参数的浏览和修改,根据三维模型和计算结果进行设计评估等。用户层由所有参与产品研发的用户组成,包括结构设计人员、分析人员等。

架桥机知识网络层:实现协同设计的基础,为协同服务层提供参考和依据,包括架桥机设计经验库、设计规范、参数化三维模型库、有限元模型库、型钢数据库等。

图2 架桥机结构协同设计系统基本框架图Fig.2 Framework of collaborative structural design system for bridge erection machine

协同服务层:由架桥机知识库管理、模块化分解管理和任务模块求解管理组成,如Pro/E参数化建模与更新、ANSYS结构计算、Excel数据库调用,以实现数据资源共享、不同工具集成和设计数据信息交换等功能。

图3 架桥机结构协同设计系统总体模型Fig.3 Architecture of collaborative structural design system for bridge erection machine

3 协同设计系统关键技术

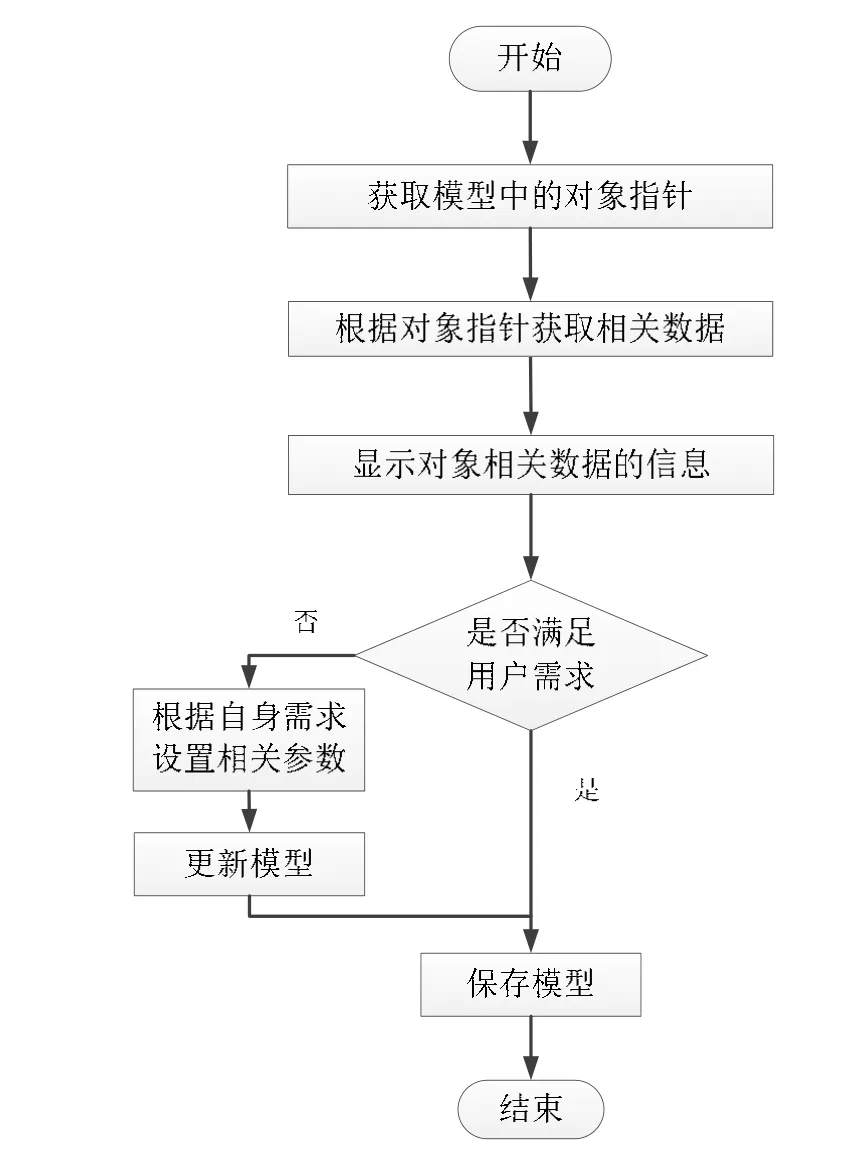

3.1 参数化三维建模与更新

本协同设计系统的参数化建模是利用 Pro/E来实现的。参数化设计的关键是对已有成熟产品的重用过程,是对其规则的几何关系和拓扑关系进行再开发的过程。根据参数化设计理念,首先开发对象的选择是最重要的环节,架桥机系列化较强,而同一系列的架桥机,随着其承载能力、跨度的变化,其主要结构形式和特征的变化并不大;其次,根据业内规范建立模型模板,通过对Pro/Toolkit函数进行开发,将设计数据与相应模板参数进行链接,进行模型驱动。

参数化的三维模型模板建好之后,可通过编写Pro/Toolkit程序来实现三维模型的更新,如图4所示,一般需要以下几步:

图4 参数化建模与更新流程图Fig.4 Procedure of parametric modeling and updating

(1) 设置自定义参数名,建立自定义参数与相应特征的尺寸ID的关系。特征尺寸的ID 可在Pro/E软件菜单栏工具下的参数子菜单中查询。

(2) 获取模型的对象指针。调用函数ProMdlCurrentGet()获得当前模型,然后调用函数ProMdlToModelitem()和 ProStringToWstring()分别获得当前模型项和设置上一步自定义的参数名。

(3) 根据对象指针获取数据。对应用程序进行初始定义,调用函数 ProParameterInit()获得指定参数名的参数对象,然后调用 ProParameter ValueGet()获得指定参数对象的值。

(4) 调用函数 ProSolidRegenerate()和ProWindowRepaint()实现模型再生并使窗口重绘,从而更新架桥机的三维设计。

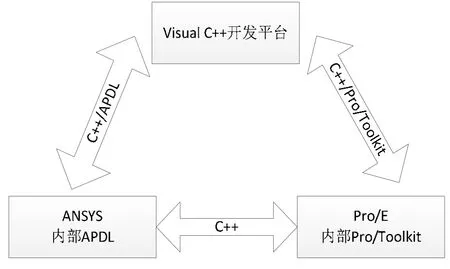

3.2 数据传送

数据传递是实现系统协同设计的核心,它将多个不同软件平台通过接口的方式连接起来,使得结构设计模块所做出的参数改变,能够及时地在有限元分析模块实现模型更新。该架桥机结构协同设计系统的接口方法见图5。

图5 数据传送接口与控制机制图Fig.5 Interface of data transfer and control mechanism

其中,Visual C++向ANSYS的参数传递,可以先将欲传递的参数形成一个文本文件,再由ANSYS读入此文件来实现传递过程。在Visual C++中形成参数文本文件的代码如下:

Void DLGparam: OnOk()

{

Update(true);

Ofstream paraFile(“D:workparam.txt”,ios;;out);

paraFile<<”L=”<<m_L<<endl;//主梁长 L

paraFile<<”H=”<<m_H<<endl;//主梁高 H

……

paraFile.close();

Dialog::OnOk();

}

修改参数,生成param.txt文件,然后在输入文件 JQJ.mac 中加入“/input,D:workparam.txt”命令,即可完成参数的传递。

3.3 参数化有限元分析

架桥机结构协同设计系统的 CAE模块利用APDL和宏编辑有限元分析命令,实现架桥机参数化建模、施加参数化载荷与求解及参数化后处理结果显示,从而实现参数化有限元分析的全过程。

CAE模块核心部分是在ANSYS环境中构建不同类型的架桥机模板库,模板库与Pro/E模型库中的架桥机拓扑模型库对应,保持了系统中架桥机模型基本特征的一致性。采用ISO国际单位体系,该有限元模型库里的架桥机模型主体结构均采用beam189梁单元,质量点采用mass21单元,杨氏模量取2.1×1011Pa,泊松比取0.3。

CAE模块包含三个部分:前处理、求解器计算和后处理。对架桥机而言,前处理部分包括对架桥机的结构进行合理的简化、选择合理的单元和材料进行结构建模。完成三维模型构建之后,根据架桥机的实际工况对模型施加正确的载荷和边界条件,一般包括自重、工作状态的风载荷、小车起重量等载荷。然后根据分析需求选取分析类型,如模态分析及各工况下的静力分析、刚度验算等等。

3.4 协同设计机制

协同设计过程实质上是一个信息获取、加工处理、生成、传递、集成和共享的过程,随着架桥机结构设计与分析过程的进行,数据(含模型)动态形成、传递及共享,并贯穿于整个过程。

根据设计要求,用户通过人机交互界面,提交架桥机的结构设计参数,如架桥机起重量、跨度、主梁长等参数。为了开放简洁、便于维护,本系统以 excel作为数据存储传递的核心。与此同时,向参数化设计模块、有限元分析模块等求解模块发出指令,上述模块便开始进行三维模型驱动和有限元分析校核等工作,存储到数据库中,供用户查阅分析。然后,优化设计人员对有限元计算结果进行评估,对产品模型中设计不合理的地方进行优化更新,并提交到数据库,系统就会重新发送命令执行驱动模型程序和有限元分析程序,生成的数据文档自动归入相应的数据库中。

4 架桥机结构协同设计与分析实例

本系统以 JQ160-30A架桥机为基础,在Visual C++平台上采用 MFC对话框技术,选用Pro/E 3.0为三维设计软件,ANSYS 12.0为有限元分析软件,Microsoft Excel 2007为工具支持软件来开发该系统。

图6 系统管理主界面Fig.6 Interface for system management

本系统的主界面如图6所示。主界面上主要包括菜单栏和系统功能区。菜单栏的文件可以实现新建项目、项目保存,同时通过帮助文件可以了解整个系统的使用方法及常见问题。系统功能区主要有架桥机类型选择、参数输入模块、初始计算模块、有限元计算模块和三维模型更新模块等。

4.1 架桥机设计参数输入

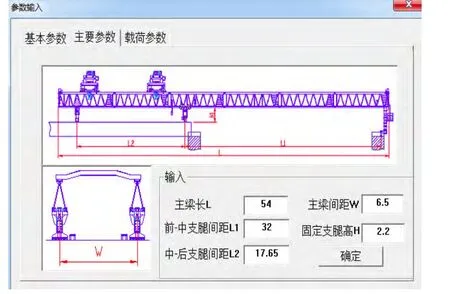

点击参数输入按钮开始设计,得到图7所示的界面,依据架桥机设计要求,选择所需的主梁截面形式:三角桁架或者箱形,然后输入所需的设计参数。

图7 架桥机主要参数输入界面Fig.7 Parameter settings interface

4.2 架桥机初始设计

图8 设计结果查看界面Fig.8 Interface of design results

图9 架桥机架梁工况图Fig. 9 Typical load conditions of bridge Erecting

系统中嵌入了根据文献[5]和[6]编写的计算程序,当输入设计参数以后,即可进行初步的设计计算,对主要的结构进行选型,如根据计算得到的主梁上弦杆位置的抗弯模量,在Excel型钢数据库中选取合适的型钢。通过如图8所示的界面,用户可查看所选用各主要杆件的尺寸信息。

4.3有限元计算

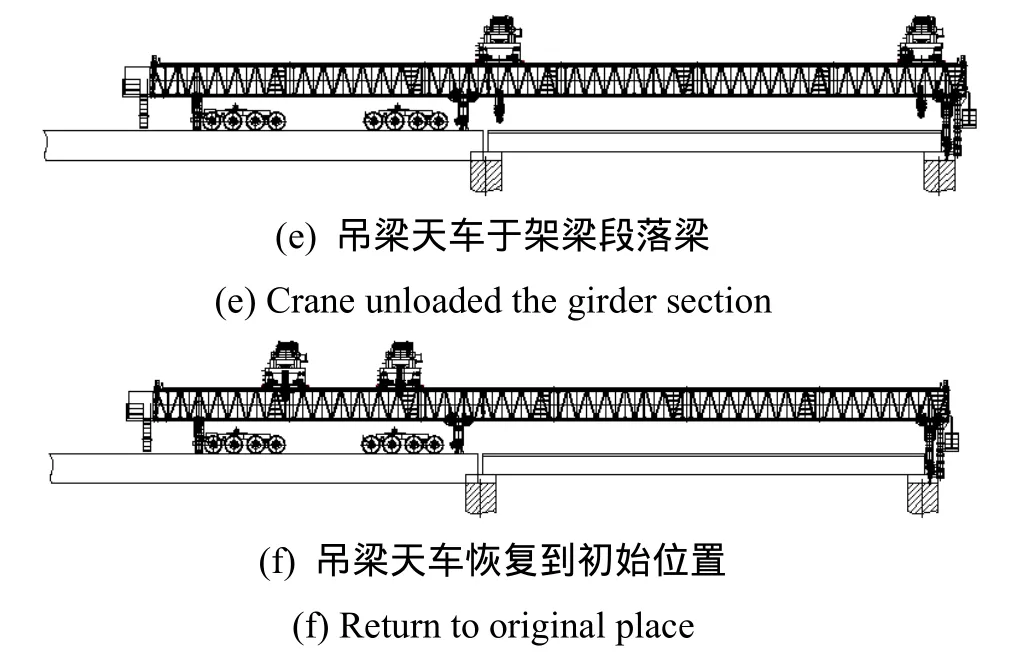

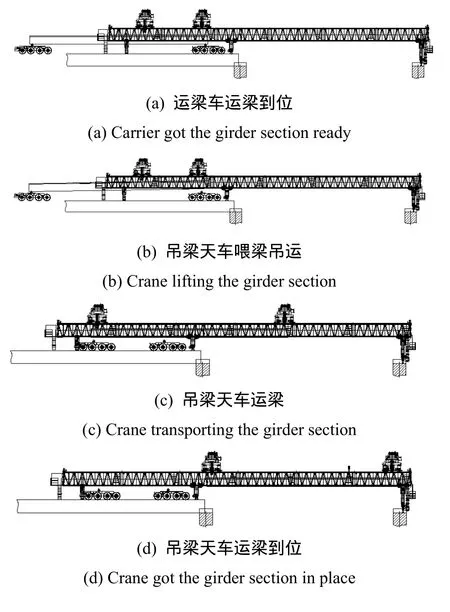

完成上述步骤之后,进入参数化有限元分析模块。结合架桥机的实际运行情况,有过孔和架梁两种作业交替进行,其中架梁过程见图9所示。

将分析工况分为:I.吊梁天车喂梁吊运;II.吊梁天车运梁;III.吊梁天车于架梁段落梁;IV.整车行走;V.吊运下导梁;VI.液压缸起升等6种典型工况分别计算,其中,工况III的受力分析见图10所示。 ANSYS计算得:最大应力为196 MPa,应力最大点位于中间支腿附近的主梁节段连接处。

图10 工况III时架桥机受力图Fig.10 Force diagram of condition III

4.4 三维模型更新

依据文献[5]和[6],对上述计算结果进行评估,判断是否需要对架桥机的结构设计进行更改、优化,如需要,则进入主界面上的“三维模型”模块,可实现Pro/E模型的修改与更新。在更新完主梁、前部总成等各个子模块后,即可获得修改后的整体模型,然后进行下一次有限元计算。

5 结语

以架桥机为例,完成零部件的参数设置、模型驱动、分析校核等工作,获得最终的设计结果。

针对串行设计中存在的产品开发周期长等问题,探索构建了一套架桥机结构CAD/CAE协同设计系统,通过参数化数据传递手段,使得CAE分析模型能够随着CAD设计模型的改变而改变,实现了架桥机结构设计与结构分析的协同。结果表明该成果的应用显著提高了架桥机产品的串行设计效率和质量,缩短了产品设计周期,满足了企业快速响应市场的需求。该协同设计目前仅停留在架桥机结构设计方面,以后可向机、电、液系统设计的方向发展。

[1] 王宗彦,虞国军,吴淑芳,等. 面向并行工程的机械产品参数化协同设计[J]. 中南大学学报:自然科学版,2013,44(2):552-557.

[2] 王新波,周恒,季经伟,倪建中. U形梁架桥机的总体设计[J]. 起重运输机械,2013,(2):18-22.

[3] 张亚军,程文明,梁剑. 新型悬拼式架桥机结构有限元分析[J]. 起重运输机械,2009,(1):68-71.

[4] 吴晓,罗薇,胡晓乐,等. 架桥机结构动力学建模与动态特性分析[J]. 铁道工程学报,2010,(9):25-30.

[5] 张质文,虞和谦,王金诺,等.起重机设计手册[M ].北京:中国铁道出版社, 1998.

[6] 国家质量监督检验检疫总局. GB /T3811—2008 起重机设计规范[S]. 北京:中国标准出版社, 2008.

[7] 王威,范文慧,肖田元. 复杂产品多学科协同设计优化建模方法[J]. 系统仿真学报,2010,(11):2524-2527.

[8] 何发智,王少梅,孙国正,等. 协同集成设计环境的计算机辅助工具[J]. 机械工程学报,2002,38(6):16-20.

[9] 刘春孝,周峰. 机械产品协同设计系统研究综述[J].矿山机械,2006,34(10):114-116.

[10] 任海棠. TLJ900型架桥机主结构的载荷工况分析研究[J].石家庄铁道学院学报:自然科学版,2010,23(1):66-69.

[11] 李世国. Pro/TOOLKIT程序设计[M]. 北京:机械工业出版社,2003.

[12] 朱轮,马庆功,郑恩星. 异构 CAD系统协同框架与互操作[J]. 计算机测量与控制,2012,(9):2487-2490.