新型高机动应急救援破障车的探索与研发

◎ 辛 涛 王 县

新型高机动应急救援破障车的探索与研发

◎ 辛 涛 王 县

分析了国内应急救援机械装备存在的不足,介绍了国内外同类机械装备的发展现状,提出了一种时速可达85km、具有多种工程机械作业功能的新型救援车,详细介绍了该车的结构布局、作业机构,分析了该车的特点和先进性。

应急救援 高机动 多功能 机械车辆

1、概述

我国是世界上受自然灾害影响最严重的国家之一,特别是21世纪以来,各种自然灾害频发,造成了严重的人员伤亡和社会经济生活的破坏。灾后应急救援机械装备作为救灾应急力量体系的重要组成部分,对抢险救灾行动影响至关重要。目前,自然灾害救援中,滑坡塌方的清理、道路的疏通、钢筋混凝土的破碎切割、救援现场障碍物的清理都是依靠推土机、挖掘机、装载机以及吊车等工程机械来完成,这些机械装备在自然灾害救援中发挥了巨大的作用,但是也存在以下问题:一是自行机动能力差,转场只能依靠平板车运输,在灾害发生地区,地形复杂、道路狭窄,而运输平板车外形较大,机动能力受到限制甚至无法通过,非常容易造成交通堵塞,影响救援时间。2008年汶川地震救灾中,就由于道路堵塞造成了物资、装备和人员进入灾区的严重滞后。二是功能单一,每种装备具有的救援清障功能有限,实施救援作业需要不同机械轮流作业,现场所需的配套机械装备、人员繁多,特别是在受灾点多面广的地质灾害救援中,很容易造成一个地方机械装备拥挤混乱,而另一个地方缺少机械装备的现象。针对现有机械装备存在的问题,本文提出了一种高机动应急救援破障车,其最高行驶速度可达85km/h,具有破碎、起吊、夹抓、剪切、挖掘、推铲、救援等多种作业功能,在机械车辆无法到达地区或狭小空间,还可采用便携式手动机具实施救援作业,能大大提高应急救援保障效能。

2、国内外同类机械装备发展情况

自然灾害救援时间紧、范围广、任务重,“急”“抢”特征突出,要求机械装备具有快的响应能力和强的任务应对能力。

国外具有以上特征的机械装备较多。美国的SEE挖掘机是在德国著名的越野汽车Unimog底盘基础上改装而成,具有挖掘、推土和装载等功能,驱动形式为4×4,最高行驶速度可达80km/h。英国JCB公司的HMEE吸收了JCB先进的挖掘技术和高速农用拖拉机技术,采用4轮驱动,最高行驶速度可达80km/ h,具有挖掘和装载两套作业机构。与英国JCB的HMEE相同,澳大利亚ADI公司的HSEV和加拿大的MPEV也都是最高车速在90km/h以上,具有前后两套作业机构和多种属具的高机动工程车。由于行驶速度高,机动能力强,作业功能多,以上机械装备目前均广泛应用于国外军队工程抢修抢建和自然灾害救援中。

国内受工程机械行业整体技术水平的影响,独立研发、具有全部自主知识产权的高机动多功能工程车还没有。詹阳动力重工有限公司生产的GDG130高速挖掘装载机是与澳大利亚ADI公司合作,在HSEV工程车基础上发展而来,主要用于伴随作战部队实施机动保障。

从结构功能上看,上述机械装备车体前端为装载机构,后端为挖掘机构,均属于高速挖掘装载机,功能侧重于土方挖掘装载作业,更适于小型阵地的快速构建作业;从作业能力上看,上述机械装备尽管均采用全轮驱动,但是受整机重量影响,其获得的附着力和牵引力有限,推铲清障能力较弱;从作业范围上看,上述机械装备挖掘机构均采用传统动臂斗杆形式,受整机尺寸和布局限制,破拆、起吊作业范围小,救援作业能力弱。综上所述,目前国内外高机动工程车应用于自然灾害救援中,整体破碎清障能力相对较弱。

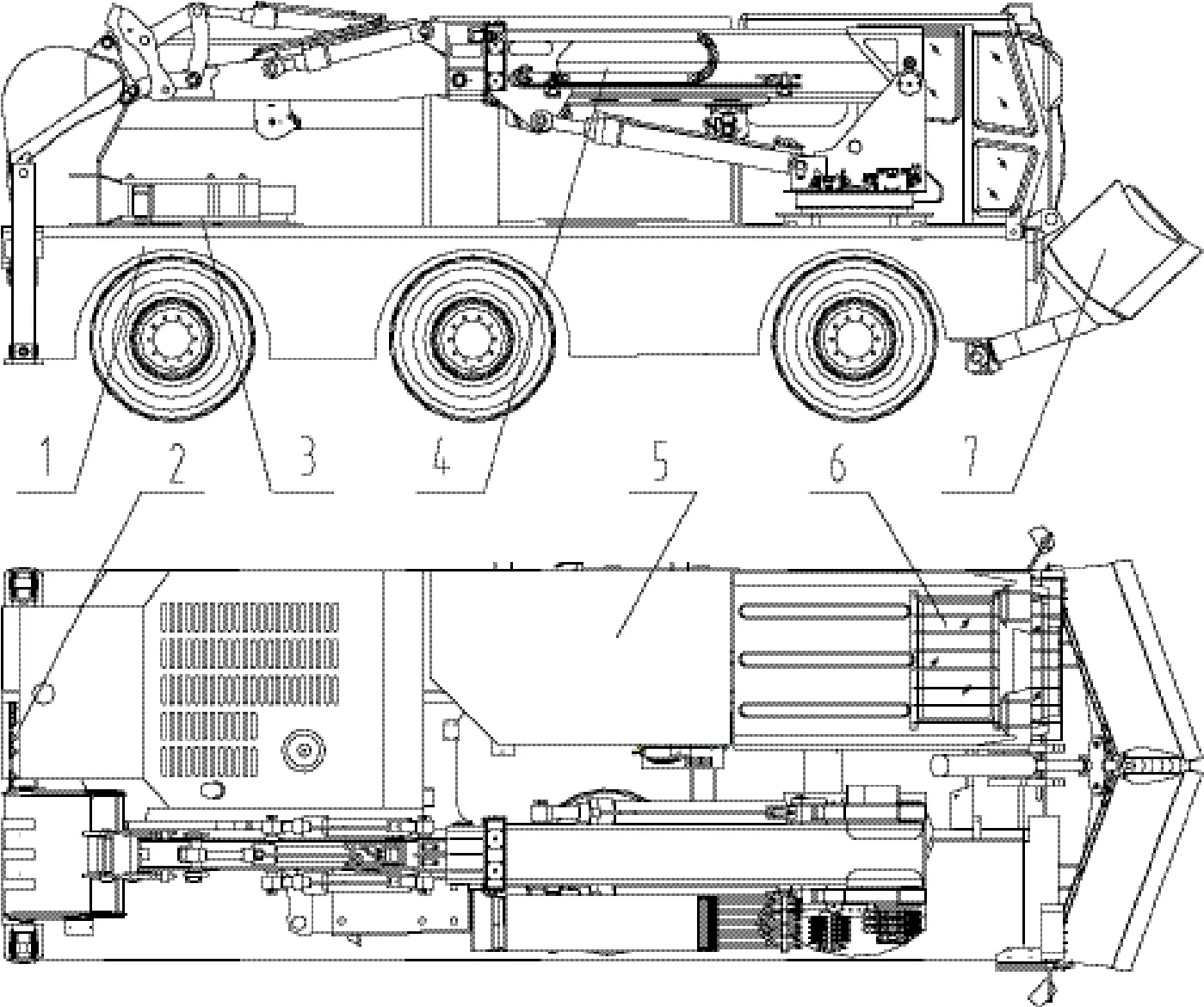

3、整体结构布置

高机动应急救援破障车功能设置立足于工程毁伤破碎清障与自然灾害救援,整车主要由高机动底盘、推铲破障装置、破拆起重机构、手动作业机具舱、作业属具以及液压绞盘等组成,如图1所示。

高机动底盘采用三桥全驱动,车体前端设计推铲破障装置,完成推铲、清障作业;车体右侧纵向布置破拆起重机构,机构回转平台前置,通过更换作业属具完成起吊、挖掘、破拆、剪切以及夹抓等作业;破拆起重机构下方设置作业属具平台,固定作业属具;车体左侧从前往后依次布置驾驶室、手动作业机具舱和发动机等;驾驶室采用高强框架结构、宽视野全封闭形式,前侧和顶侧玻璃采用高强防护网防护,室内前后布置主座椅和副座椅。

图1 应急救援破障车总体布局

4、主要结构与组成

4.1 高机动底盘

应急救援破障车底盘为自行研发设计的新型高机动三桥驱动底盘,动力系统采用水冷涡轮增压柴油发动机,保证车辆具有足够的动力。传动系统采用机械与液力机械分时传动的方式,车辆高速行驶时采用纯机械传动,由中、后桥驱动,时速可达85km以上;推铲破障作业时采用液力机械传动,三桥全驱动,满足负荷剧烈变化的推铲工况动力要求。转向系统具有两种转向模式,在狭窄地域低速行驶作业时,可选择前、后桥联动转向模式,使车辆最小转弯半径可达到8m以内;高速行驶时,选择前桥转向模式,保证车辆高速机动的稳定性和安全性。制动系统采用带ABS的双管路气压制动,使车辆能够在25°纵向坡道上可靠驻车。悬挂系统采用带锁定功能的变刚度板簧悬挂,工程作业时可将悬挂锁定,实现车架与车桥之间的刚性连接,满足作业稳定性和安全性要求;高速行驶时,悬挂解锁自由运动衰减路面的冲击和振动,保证车辆行驶的稳定性、平顺性和舒适性。

4.2 推铲破障装置

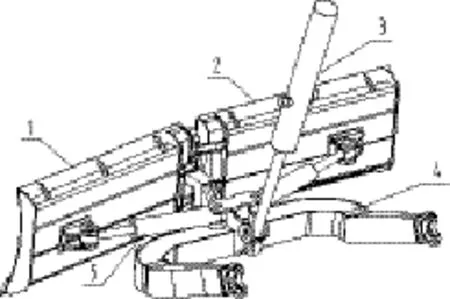

推铲破障装置采用组合铲形式,可在V型铲与直铲之间变换。如图2所示。车辆机动时,铲刀呈V形状态,通过提升油缸至车架前端并用固定器固定,保证行驶安全;推铲清障作业时,铲刀放下呈直铲状态,一次推铲宽度3.25m;应急开路、清除路面障碍时,铲刀调节为V形铲,能够迅速开辟3m宽的通路。

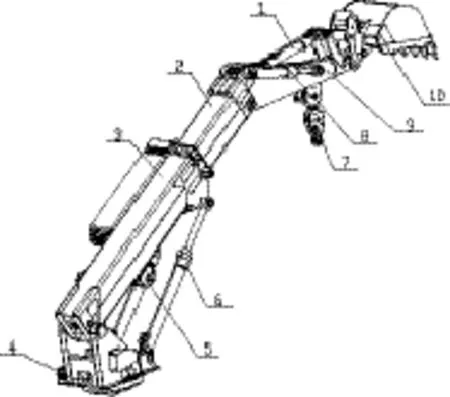

4.3 破拆起重机构

图2 推铲装置

破拆起重机构采用伸缩动臂与斗杆臂复合的结构形式,能够快速连接挖斗、液压破碎锤、液压剪、吊钩等附具进行作业,如图3所示。机构可整体200°度回转,伸缩动臂变幅角度-20°~65°,伸缩行程1000mm,斗杆臂变幅角度0°~-90°,最大起吊高度6.5m,最大起吊重量3t,最大挖掘半径7.2m,斗杆臂与属具(挖斗、液压剪、液压锤等)通过快换装置实现连接,属具转动角度为0°~-130°。

图3 破拆起重机构

4.4 手动作业机具舱

手动作业机具舱设置于整机左侧驾驶室后面,采用分层模块设计,内部集装固定了10多种破拆救援手动作业机具,功能包括焊接、撑顶、扩张、剪切、切割、破碎、照明等,主要用于整车受到地域、作业空间限制不能展开作业情况下进行破拆救援作业,是应急救援破障车功能的拓展和延伸。

4.5 液压绞盘

液压绞盘安装于车体后侧中央车架下方,最大牵引力9.8t,主要用于救援陷入泥泞地中的机械车辆,或者进行自救。液压绞盘可通过线控室外操作,也可在驾驶室通过操作台操作,通过倒车影像进行视频监控操作。

5、技术特点与先进性

应急救援破障车采用集成优化设计技术,将推铲、挖掘、破碎、起吊等多种工程机械的功能与高速车辆的高机动性能相结合,实现了工程机械车辆的多功能、高机动特性的一体化。该车具有以下特点与先进性:

5.1 一机多能,任务应对能力强

应急救援破障车的推铲破障装置具有两种作业状态,能够完成堆积物清理、路坑回填、道路抢通等作业;破拆起重机构能挂接多种作业属具,完成各种工程破拆、清障、救援任务;液压绞盘具有牵引功能,可实现车辆自救与互救;手动作业机具具有多种功能,可在整车作业受限地域完成各种应急破拆救援任务。

5.2 行驶速度高,反应能力与救援时效性强

应急救援破障车传动系统采用机械与液力机械分时传动的方式,低速作业时,具有足够的动力满足推铲破障作业需要;高速机动时,速度可达85km/h,有效提高应急救援队的快速反应能力和应急救援时效性。

5.3 通过性能好,环境适应能力强

应急救援破障车具有两种转向模式,能够满足高速机动与狭小地域救援作业转向要求;驱动系统可在6×6与4×6驱动之间切换,满足低速作业与越野机动行驶需要;设置有轴间、桥间差速锁,可保证装备在各种恶劣地面条件下具有良好的通过性能和强大的越障能力。

5.4 技术先进,抗干扰能力强

应急救援破障车采用先进的闭芯恒功率负载敏感系统和电液比例控制方式,具有负载反馈功能,多机构同时动作系统流量分配稳定;具有变量调节功能,充分利用发动机功率,节能降耗;具有功率自动调节功能,满足各种作业工况要求;具有压力自动切断功能,系统实现自我保护。电控系统采用抗干扰能力强、实时性好的CAN总线通讯,信号传输准确、及时;采用抗震、抗电磁干扰能力强的控制器,工作模式切换迅速、可靠。

6、结束语

应急救援破障车集汽车、多种工程机械功能于一身,具有突出的机动能力、强大的任务保障能力。该车的研制成功,将有效提高自然灾害应急救援队伍的快速反应能力和应急救援保障能力,成为我国救灾应急力量体系中的重要一员。

作者单位:总后建筑工程研究所

[1]王湛.突发公共事件应急管理过程及能力评价研究[D],武汉理工大学,2008

[2]中国民用航空局. 民用机场突发事件应急救援管理规则[S].2011

[3]徐吉辉,楚维,周镜,周磊.基于AHP-FCE的航空应急救援能力评价研究[J].航空维修与工程,2012,(1):60-62