电流密度和热处理温度对Ni-Fe-P合金镀层性能的影响

周 琦, 张洪艳

(沈阳理工大学环境与化学工程学院,辽宁沈阳 110159)

引 言

由于Ni-P合金在酸碱介质中具有良好的耐蚀性而被广泛研究[1]。在电沉积Ni-P合金溶液中引入少量的Fe元素,可以得到非晶态Ni-Fe-P合金镀层,它与非晶态Ni-P合金相比较,既保持着良好的耐蚀性又有着较高的硬度和耐磨性[2]。由于这些良好的物理化学特性而广泛用于飞机、汽车、电子、计算机、机械和石油化工等行业[3]。此外,Ni-Fe-P非晶态合金还有着很好的催化特性、磁性和电性,被广泛用作触媒、磁体和电阻材料等[4]。在经过一定温度热处理后,Ni-Fe-P合金镀层晶粒微细,形成弥散分布的金属间化合物,表现出比非晶态更高的耐磨性和硬度,可与硬铬镀层相媲美[5]。由于其具有使用温度高,承载能力强和耐磨耐蚀性较好等优点而备受瞩目。

近年来,为了适用于多方面的应用及节约镍材,电镀非晶态Ni-Fe-P合金作为一种功能性电镀层已成为电化学工作者广泛关注的热点之一[6-7]。本文通过电沉积的方法制备了Ni-Fe-P合金镀层,探讨了电流密度以及热处理温度对电沉积Ni-Fe-P合金镀层性能的影响,以便于工业生产中控制Ni-Fe-P合金镀层的性能。

1 实验部分

1.1 Ni-Fe-P合金镀层的制备

实验所用电沉积Ni-Fe-P合金镀液的组成及操作条件:

Ni2SO4·6H2O 100g/L

NiCl2·6H2O 30g/L

FeSO4·7H2O 120g/L

H3PO425g/L

NaH2PO2·H2O 4g/L

络合剂 60g/L

光亮剂 4.5g/L

pH 1.0 ~2.0

θ 65℃

镀液用分析纯试剂和蒸馏水配制,pH用碳酸钠和硫酸溶液调节。试样基材采用A3钢,经打磨、除油、活化后进行施镀。阳极为镍板,阳极尺寸略大于阴极尺寸。耐蚀性和硬度测试试片规格5cm×3cm×0.1cm;耐磨性试验试片规格 10cm×5cm ×0.1cm。

1.2 性能测试

采用HV-50显微维氏硬度计测定镀层硬度。采用PMJ-Ⅱ型平面磨耗试验机(ISO8250),摩擦轮外缘粘320#砂纸,载荷为4.9N,摩擦次数为400次,测耐磨性。采用MFT-4000多功能材料表面性能实验仪进行往复摩擦试验,测摩擦系数。耐蚀性试验采用5%NaCl溶液连续喷雾方法,盐雾试验箱内各部位的盐雾沉降量相等,A为80cm2的表面沉降速率为1~2mL/h,θ控制在 35℃左右,pH控制在6.5~7.2之间。电化学测试采用CHI660D型电化学工作站(上海辰华仪器公司),参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,电极A为1cm2测试溶液为35g/L的NaCl溶液,。极化曲线测试扫描速率为10mV/s,交流阻抗测试扫描频率范围为100kHz~1Hz。

2 结果与讨论

2.1 电流密度的影响

2.1.1 镀层硬度和耐磨性

图1是镀层硬度和耐磨性随电流密度变化的曲线,测试硬度试样施镀 120min,耐磨性试样镀30min。由图1可知,Jκ为5A/dm2时Ni-Fe-P合金镀层硬度达到最大为787HV,Jκ为4A/dm2时镀层的硬度值较小,为282HV。当Jκ由4 A/dm2增加到5A/dm2时,有利于铁的共沉积,由于Ni-Fe-P合金层的铁含量增加,导致镀层的硬度增加[5]。随着Jκ的继续增大,沉积速度不断加快,电流效率下降,析氢的速度加快。

图1 电流密度对镀层硬度和耐磨性的影响

由图 1可知,随着 Jκ从 2A/dm2增加到3A/dm2,磨损量呈下降趋势,当Jκ为3A/dm2时磨损量最小,为0.0087g,此时镀层比较致密,耐磨性最好。随着Jκ的增大,镀层的胞状物减少,致密性下降,导致磨损量增大,在Jκ为5~7A/dm2之间磨损量趋于稳定。对3、5和6A/dm2的试样进行往复摩擦测试,平均摩擦系数分别为 0.395、0.345和0.244,即6A/dm2试样的平均摩擦系数最低,且保持较低的摩擦系数的时间最长。

图2是Jκ为4、5和6A/dm2的Ni-Fe-P合金镀层表面形貌照片。由图2可见,Jκ为4A/dm2时,镀层是由类似化学镀镍-磷合金的胞状物组成,胞状物表面没有黑点即孔隙;但当Jκ升到5A/dm2,胞状物较少,形貌照片上出现黑点,这些黑点是由于镀层表面析氢而形成的孔隙;Jκ为6A/dm2时,镀层出现明显的析氢形成的条痕,胞状物也较少,镀层表面同样有黑点(孔隙)出现。当Jκ高于5A/dm2时,镀层的结构缺陷增多,致密性和硬度降低。从图2镀层表面形貌看,6A/dm2试样表面比较光滑,在相同电镀时间下该电流密度的镀层最厚。说明用砂纸摩擦时,镀层表面为胞状物的情况下,比较耐磨,但摩擦系数较大。

2.1.2 耐蚀性测试

图2 不同电流密度下镀层的表面形貌照片

图3是试片施镀30min,在5%氯化钠溶液盐雾试验90h,Ni-Fe-P合金镀层耐蚀性随电流密度变化的曲线图。由图3可以看出,Jκ为2A/dm2所得镀层的腐蚀面积较大,耐蚀性一般。Jκ为3A/dm2时盐雾试片未腐蚀面积最大,为 97%,Jκ为 3~4A/dm2的试片耐蚀性较好,这是由于电流密度较大时沉积速率快,镀层厚度增加,孔隙较少,所以耐蚀性相对较好。当Jκ继续增大到5A/dm2时,沉积速率过快,胞状物减少,析氢严重,镀层出现明显的孔隙,耐蚀性降低。

图3 电流密度对镀层耐蚀性的影响

2.1.3 极化曲线和交流阻抗测试

Ni-Fe-P合金镀层试片的电化学性能测试见图4。图4(a)是不同电流密度下的极化曲线。极化曲线反映施加阳极电流时金属的溶解能力。由图4(a)可知,Jκ为2A/dm2时所得镀层腐蚀电位较高,即腐蚀倾向小,而且腐蚀电流密度较小,即施加阳极电流时镀层抗溶解的能力较强,说明在此电流密度下如果适当延长电镀时间,镀层的耐蚀性较好,因为2A/dm2电流密度下结晶细致。在Jκ为3、4、5和6A/dm2时,其腐蚀电流密度分别为 0.74、0.76、1.15 和1.36A/m2,即随着电镀时阴极电流密度升高,腐蚀电流逐渐增大,耐蚀性逐渐降低。这主要是由于随着电流密度逐渐升高,沉积速度加快,由图2可见,当电流密度升高5A/cm2,由于析氢量增大,导致孔隙率升高,所以耐蚀性降低。图4(b)是不同电流密度下的交流阻抗谱图。由图4(b)可知,Jκ为2A/dm2时阻抗最大,抗腐蚀能力最好,阻抗谱为圆弧型,说明腐蚀过程中扩散步骤较快,而电化学反应步骤较慢,即电极控制过程为电化学步骤控制;每个阻抗谱均为一个圆弧,说明其时间常数为一个,等效电路中有一对电容电阻。

图4 电流密度对电化学腐蚀的影响

综上,由盐雾试验和腐蚀极化曲线的测量可知,Jκ为2~4A/dm2的范围Ni-Fe-P合金镀层综合性能较好。Jκ为2A/dm2时,适当延长电镀时间,可增加镀层的抗盐雾性能。

2.2 热处理对镀层性能的影响

将Ni-Fe-P合金镀层试片分别在150、300、450和600℃进行热处理。试片均在室温时放入马弗炉中,待升温到设定温度时,恒温1h,到达时间后切断电源,取出试片,在室温下自然冷却。试样热处理前表面均为有光泽的银白色,150℃烘烤1h后,镀层不变色,经300、450和600℃烘烤1h后,镀层依次出现均匀有光泽的蓝色、均匀无光泽的蓝灰色和灰色无光泽并伴有镀层脱落现象,从外观看,热处理θ不宜超过450℃。

2.2.1 硬度和耐磨性测试

Ni-Fe-P合金层试片表面硬度和耐磨性能测试结果见图5。

图5 热处理温度对镀层硬度和耐磨性的影响

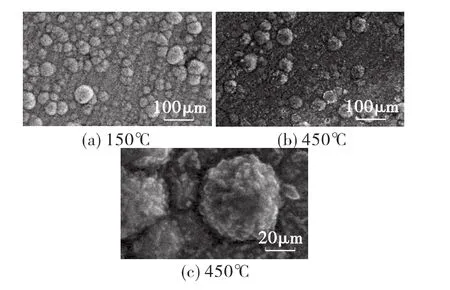

图5(a)是不同热处理温度下镀层硬度和耐磨性变化曲线,图5(b)是450℃热处理镀层的XRD谱图。由图5(a)可知,当热处理θ在150℃时,镀层表面为胞状物,镀层比较耐磨。450℃处理后,镀层表面胞状物消失,出现菜花形团簇状晶粒,硬度最大为850HV,此时图5(b)的X-射线衍射图表明镀层表面形成了硬度高的Ni12P5相、(Ni,Fe)3P相和FeNi相,由于这三相是镍和铁分别与非金属P元素组成了合金相,所以硬度高。之后,随着热处理温度的进一步升高,镀层的硬度降低,是由于Ni12P5相、(Ni,Fe)3P相和FeNi相颗粒进一步晶化,从而使镀层松弛造成的。因此,可以认为热处理θ在450℃左右,镀层的结晶得到最大的重排,胞状物已转变为晶体,结晶变得致密,硬度最高。

图6是热处理温度对镀层表面形貌的影响 。由图6可知,从室温加热到150℃,镀层的耐磨性增加,当热处理θ高于150℃,镀层的磨损量加大,镀层的耐磨性降低。说明150℃处理后磨损量最小,耐磨性能较好,此时镀层表面形貌为胞状物,外观为光泽的银白色。所以从耐磨性考虑热处理的较佳θ为150℃。

图6 热处理温度对镀层表面形貌的影响

2.2.2 极化曲线和交流阻抗的测试

Ni-Fe-P合金镀层试片热处理后电化学性能测试见图7。图7(a)为不同热处理温度下的极化曲线。由图7(a)可知,热处理θ为450℃时腐蚀电流最小,即腐蚀速度最小,镀层的耐蚀性最好,这是因为镀层经450℃热处理后,镀层的组织晶粒减小,且表面生成了致密的于 Ni12P5相、(Ni,Fe)3P相和FeNi相所引起的。图7(b)为不同热处理温度下的交流阻抗谱图。由图7(b)可知,热处理θ为450℃时阻抗谱弧度半径最大,抗腐蚀能力最好,其电极控制过程为电化学步骤控制;每个阻抗谱均为一个圆弧,说明其时间常数为一个。

图7 热处理温度对电化学腐蚀的影响

3 结束语

1)在 Ni-Fe-P合金电镀中,Jκ为5A/dm2时,镀层硬度最大可达787HV;Jκ为3~4A/dm2时,磨损量最小;当Jκ为2A/dm2时,耐蚀性较好。

2)当热处理θ为150~600℃之间,热处理θ为450℃时,镀层的硬度和耐蚀性较好;热处理θ为150℃时,耐磨性较好。

3)镀层的表面形貌未热处理时为胞状晶粒。热处理θ为450℃镀层晶粒为菜花状。

[1] Zhou Qing-Jun,Zhao Jian-Qiang.Nie Fei,et al.The effect of hydrogen on friction and wear of Ni-P electroless coating[J].Wear,2009.266(7-8):810-813.

[2] Tsutomu Morikawa,Takuo Nakade,Masayuki Yokoi,et al.Electrodeposition of Ni-P alloys from Ni-citrate bath[J].Electrochimica Acta 1997,42(1):115-118.

[3] 王继荫,单国友.电沉积非晶态Ni-P合金的腐蚀行为[J].中国腐蚀与防护学报,1998,8(3):240-246.

[4] Ivo Paseka.Hydrogen evolution reaction on Ni-P alloys:The internal stress and the activities of electrodes[J].Electrochimica Acta,2008,53(13):4537-4540.

[5] 高诚辉.电镀Ni-Fe-P合金硬度控制[J].电镀与环保,1997,17(3):3-5.

[6] Xue Ru-Jun,Wu Yu-Cheng.Mechanism and microstructure of electroless Ni-Fe-P plating on CNTs[J].Journal China University of Mining and Technology,2007,17(3):424-427.

[7] An Zhen-Guo,Zhang Jing-Jie,Pan Shun-Long.Fabrication of glass/Ni-Fe-P ternary alloy core/shell composite hollow microspheres through a modified electroless plating process[J].Applied Surface Science,2008,255(5):2219-2224.