B柱滑板的疲劳测试系统研究

衣文索 姜 楠

(长春理工大学光电工程学院, 长春130022)

0 引言

在高速发展的今天,汽车成了我们日常生活中必不可少的交通工具,随之而来的便是对汽车安全性能的较高要求。对于交通事故多发的今天,除了对汽车的安全气囊,ABS等要求设计要求严格外,对于装有安全带的B柱滑板也有较高的设计要求,本文阐述了对B柱滑板在不同工作环境下进行疲劳测试,在经过千百次的反复滑动后,判断压力数据是否还在要求范围内,从而判断其需要换修的时间,保证其安全性能使用。目前大多设计者都在对B柱进行轻量化,与此同时还要保证其耐撞性,但是不论从设计上怎么优化,产品也都会有一定的寿命,超出寿命的使用就会给行车安全以及人身安全留下了巨大的隐患,本文设计了对B柱滑板进行的疲劳测试,通过上位机组态软件显示的测试数据来确定B柱滑板的使用寿命[1]。

1 测试系统硬件组成及原理

1.1 B柱滑板实验原理

B柱在驾驶舱的前座与后座之间,就是两侧车门之间的纵向杠子,从车顶延伸到车底部,从内侧看,安全带就在B柱上,B柱滑板上部区域的固定点和气囊盖板应靠近B柱上边缘以满足安全带滑板向上下滑动不受干扰。

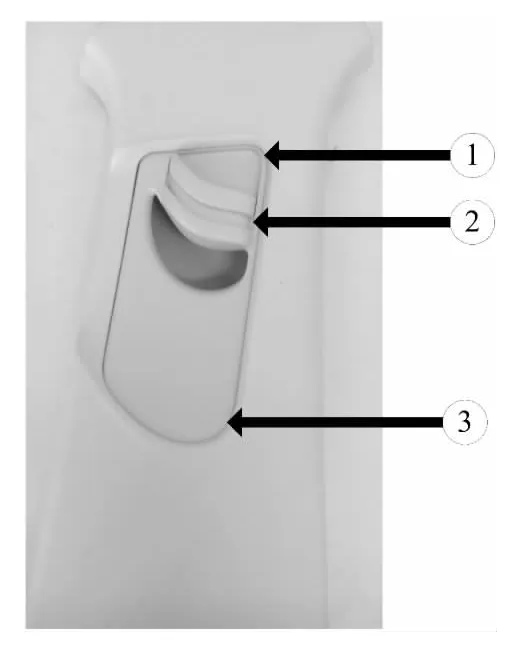

对B柱滑板进行疲劳测试,是利用机械手如图1所示的滑板按键②进行夹紧,接着下推至底部③的位置松开按键,2秒延时后接着再夹紧、上拉至顶部①的位置松开等一系列的重复动作来采集进行动作时的受力情况,分析其受力情况,通过不同环境,不同重复次数受力情况的不同来分析判断B柱滑板的可使用寿命。机械手抓卡装置如图2所示,用于对B柱滑板进行操作[2]。

图1 B柱滑板图

图2 机械手装卡图

1.2 电路控制总系统

本系统外接220V交流电,为PLC226模块以及直流电源供电,通过直流电源转换成为24V直流电来为气动阀供电,PLC系列的226模块是本系统的CPU,也为气动阀提供开关量信号,235是模拟量输入输出模块,用来采集拉压力传感器传回来的数值,CP-241是以太网通信模块,用来连接上位机的组态软件,可以通过上位机软件操作来控制整个疲劳测试系统[3]。采用226模块的Q0.0,Q0.1等开光量输出口对继电器进行控制,从而来驱动气动阀,达到根据需要控制气动阀,从而使气动阀控制的机械手进行运动。利用两个拉压力传感器,一个固定在机械手夹紧、松开处来采集夹紧力,另一个固定在机械手滑竿处来采集推拉力值,任何采集信号值传入PLC的235模块中进行处理。整体电路控制系统框图如图3所示。

图3 控制电路总体框图

1.3 气动阀控制系统

整体控制系统拥有两个气动阀,气动阀的原理是给不同触点通电,气动阀向不同方向运动。两个气动阀在功能上是有差别的,第一个气动阀应用在夹紧和松开的动作中,夹紧和松开滑板的过程实际上是由三个不同的动作来完成,即夹紧、松开以及不动作,夹紧时气动阀的左端给24V电,松开时气动阀的右端给24V电,不动作时两端都不给24V电。第二个气动阀的应用在上下推拉的过程中,上下推拉只有两个动作,要么推动作、要么拉动作,但是由于滑板自身是有重力的,如果出现不给第二个阀24V的情况,滑板便会缓慢下移,影响测试的精度。为了解决这个问题,我们应用了硬件互锁的原理,利用继电器实现了推动作和拉动作的互锁,达到了推拉动作的唯一性。

继电器互锁接线图如图4所示:

图4 继电器互锁接线图

当PLC给推动作触点信号时,继电器J1吸合,J1的5,9触点,以及J2的1,9触点和J1的线圈构成回路,使得J1保持吸合状态,稳定的给推动作气动阀提供信号,此时无法执行拉动作。当PLC给拉动作触点信号时,继电器J2吸合,J2的1和9触点断开,则J1也断开,拉动作通过外接W24V给气动阀提供信号,实现了推拉动作互锁的唯一性。

1.4 拉压力传感器及信号采集系统

整个系统的数据采集,主要就是采集夹紧、松开、不动作和推动作、拉动作等五个动作时的拉压力。本系统采用了图尔克公司的GPD200(20KG)拉压力传感器,这款传感器可同时测试拉力和压力,输出的对称性非常好,综合精度为0.02~0.03(线性+滞后+重复性),灵敏度为 1.0mv/V,所以它的精度可以达到 0.02%*20KG即4g,可以说精度非常高。输出信号为±5V,-5V~0V表示采集到的为压力,0V~5V表示采集到的为拉力。本系统利用西门子PLC配套的模拟量输入模块EM235,对传回来的模拟量进行采集和数据处理。S7-200的EM235模拟量模块的转换分辨率是12位,能够反映模拟量变化的最小单位是满量程的1/4096。我们知道模拟量精度不仅取决于A/D转换的分辨率,而且还受转外围电路影响。实际应用中,输入的模拟量信号会有波动、噪声和干扰,内部模拟电路也会产生噪声、漂移,这些都会对转换的最后精度造成影响。西门子这款模拟量模块,不但可以对传回的信号进行滤波,而且内部电路稳定、漂移小,满足了测试系统的要求。

2 系统软件结构及算法

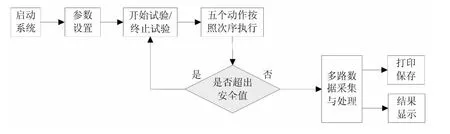

本系统利用西门子PLC配套的编程软件Step7,进行程序编写,并利用上位机软件力控,进行上位机上的控制。主程序的逻辑框图如图5所示:

图5 PLC主程序框图

对于采集回来拉压力的数据结果,为了得到更加稳定与准确的值,我们做了如下的数据处理:这些符合等精度测量的测量值x1,x2,…,xn,以全部测量值的算术平均值作为测量结果的最佳估计,即

除去系统误差和粗大误差,测得值近似成正态分布N(μ,σ),现在通过测量得到n个测量值,即为容量大小为n的子样本数据x1,x2,…,xn。若测量设备的最大测量单位为Δx,x的测量值为xi,则意味着x落在中心为 xi、区间为(-Δx,+Δx)的范围中,其概率为

因为x服从正态分布,其概率密度函数为

根据最大似然性法,其概率数可用求极值方法解出,使其值达到最大即

解上述方程得

因为

3 实验结果

在温控箱内,分别选取了-30℃,10℃以及40℃利用测试系统对B柱滑板进行疲劳测试。整套动作每个温度下分别执行9000次。控制软件可以对五个动作过程中产生的推拉力进行实时的采集和监控,可以对分步或整套动作进行实时的操作,观测拉压力值随着温度及不同环境的影响会有怎样的变化。通过运算处理的得到的数据显示在组态软件上,如夹紧力、滑板力的-30℃时为约 4.2N,10℃为 4.8N,40℃为5.6N,变化范围基本成线性,没有超出预设范围的值,可以看出系统运行比较稳定。上位机组态显示软件如图6所示:

图6 上位机组态显示图

4 结语

以高性能西门子PLC200为控制器,力控为上位机组态软件组成的B柱滑板的疲劳测试系统,为上万次的重复性疲劳测试试验,提供了一个行之有效的解决方案,整个系统操作简便,运算速度、响应速度快,通过运算和数据处理后,得出的结论准确,且系统具有警报和紧急停止功能,安全性好,满足了此项疲劳测试的需求。

[1]张飙.汽车安全带试验方法的探讨[J].天津汽车,1998(3):37-39.

[2]赵少汴.抗疲劳设计[M].北京:机械工业出版社,1997.

[3]Kang Jitao,Gan Yadong,Quan Qingquan.The Method of Developing Virtual Instrument Platform[J].Automobile De-centralized Systems,2000:64-67.

[4]舒友谊,周泓.基于虚拟仪器技术的汽车配件疲劳测试系统设计[J].机电工程,2003(1):35-38.

[5]Matthias K,Werner H,Rainer K.High-pressure sheet metal forming of large scale structures from sheets with optimized thickness distribution[J].Steel Research International,2005,76:177-181.