高速透平发电机轴向碰摩故障的试验

边技超,付忠广,杨金福,于明涛,王正威

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.中国科学院 工程热物理研究所,北京 100190)

高速透平发电机轴向碰摩故障的试验

边技超1,付忠广1,杨金福2,于明涛1,王正威1

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.中国科学院 工程热物理研究所,北京 100190)

采用气体静压径向—止推联合轴承支承的双止推面、四磁盘结构轴承—转子系统对高速透平发电机出现的轴向碰摩故障展开试验研究。分析时间三维谱图、频谱结构、轴心轨迹等给出了由于轴向力变化导致的轴向碰摩的典型特征,并分析轴向碰摩产生的机理、发展过程及解决措施。试验结果表明,由于轴向力变化导致的轴向碰摩一般伴随着转速突降、轴心轨迹突变及频谱结构存在较宽工频频带等故障特征。试验结果能够为轴向碰摩故障的在线监测、模式识别及故障诊断提供参考。

振动与波;机械学;透平发电机;轴向碰摩;故障诊断

分布式供能系统能够以小规模、小容量、模块化、分散式的方式布置在用户附近[1],可应用于学校、医院、边防哨所、海岛、坦克环控等领域。其中的关键技术之一即为微小型动力技术[2]。高速透平发电机作为分布式供能系统的核心机,在发电的同时,能够为用户供热和提供冷量,应用前景广阔,而其关键技术之一就是高速气体轴承—转子系统的稳定性研究。

轴承—转子系统的碰磨故障属于旋转机械非线性振动故障之一,碰磨时的转速越高,导致的后果会越严重,甚至会导致设备的彻底报废[3]。碰磨主要分为径向碰磨和轴向碰磨[4]。针对轴向碰摩,大量学者进行了深入研究。丁千[5]针对盘与静子在不同位置发生轴向接触的模型进行了数值模拟,发现轴颈位置、轨迹大小变化与轴向摩擦位置、程度和转速都有关系,因此表现为振动不稳定。安学利等人[6]推导了碰摩转子在轴向推力作用下的非线性动力学方程,并进行仿真分析,得出了在发生轴向碰摩的情况下转子的运动规律及频谱特征。陈虹微[7]建立了碰摩振动模型,并通过实验验证,对离心压缩机运行中的碰摩故障进行了研究,并分析了其影响因素及改进方法。单颖春等人[8]针对涡轮增压器出现的转静子碰磨故障进行了大量实验研究,获得了其振动规律,并找出了发生碰磨故障的主要原因。

本文针对高速透平发电机采用的气体静压径向—止推联合轴承支承的双止推面、四磁盘结构轴承—转子系统出现的轴向碰摩故障展开试验研究,从时间三维谱图、频谱结构、轴心轨迹等给出了由于轴向力变化导致的轴向碰摩的典型特征,并分析了轴向碰摩的产生机理、发展过程及解决措施,能够为轴向碰摩故障的在线监测、模式识别及故障诊断提供试验依据。

1 高速透平发电机试验台及测试系统

高速透平发电机试验台布置示意图如图1所示。

图1 试验台总体布置图

试验台本体即为高速透平发电机,其结构为压气机轮与透平轮同轴、单跨、四磁盘结构,并通过在磁盘之间安放盘式线圈来实现发电功能。试验台系统的动力源为空气压缩机提供的常温、高压空气,其能够提供轴承支路用气及主路透平轮驱动气。控制系统能够对试验过程进行总体远程控制,可远程调节轴承气供气压力及驱动气流量,并自动保存主气路及各支气路实时产生的温度、压力、流量等参数。数据采集及分析系统应用DASP数据振动采集及分析软件,能够对试验过程中产生的振动数据进行实时监测并提供实验数据的分析平台。

通过在涡轮端与压气机端尾部分别布置两个相互垂直的电涡流位移传感器,测量水平和垂直方向的振动幅值,在压气机端开键相槽并布置电涡流位移传感器测量转速。

2 轴向碰摩机理分析

本文的研究对象为由于轴向力发生变化导致的轴向碰摩。由图1中试验台本体部分结构可以看出,轴承-转子系统从右到左分别为透平轮、磁盘、轴承、两个止推面、轴承、磁盘与压气机轮,而图2为轴承转子系统在高速透平发电机设备中的布置图。

图2 轴承转子系统布置图

从涡轮端蜗壳输入的驱动气要经过导流盘驱动涡轮旋转,其中部分驱动气会沿涡轮与导流盘之间的间隙流入机身内部,并在其中形成压力分布,设涡轮入口外径为d1,导流盘内径为d2,引线出口直径为d3,则入口截面积为:

引线出口截面积为:

其中

d1=88.74 mm;

d2=89.23 mm;

d3=8.4 mm;

将其带入截面积计算公式,可以得出:

S1=68.49 mm2;

S1=55.41 mm2;

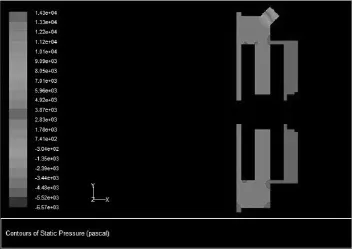

所以,因为入口截面面积大于出口截面面积,当流量较小时气流会从线圈引线出口全部流出;但是随着转速上升,主气路流量增加时,流入机身内部的气体流量也会持续增加,这样就会在机身内部形成压力分布,为了定性分析机身内部的压力分布,建立了物理模型,并进行数值模拟,结果如图3所示,颜色的深浅代表压力的大小,颜色由白到浅灰再到深灰,压力越来越大。

图3 壳体内压力分布图

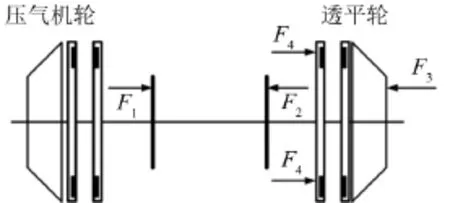

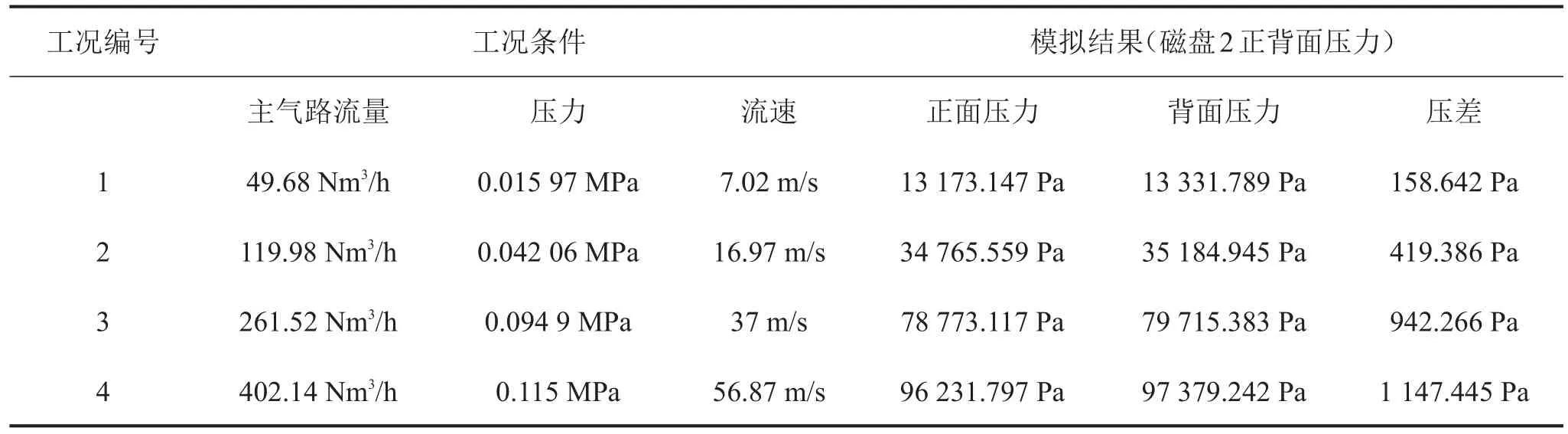

选取4种工况条件,分别进行模拟,其结果如表1所示。由表可以看出,随着主路驱动气输气量的增加,机身内部的压力分布也在发生变化,并且磁盘2正背面的压差越来越大,代表着机身内部的气压对磁盘形成了一个向左的推力,由图4上看,即形成一个向右的轴向力。转子在运行过程中轴向受力情况如图4所示。

图4 轴向受力分析图

表1 数值模拟结果列表

由图可以看到,由于压气机轮为直叶片,轴向力很小,可以忽略不计。所以转子系统受到的力有压气机端止推轴承对止推盘向右的轴向力F1、涡轮端止推轴承对止推盘向左的轴向力F2、气流对透平轮向左的轴向力F3以及机身内部由于压力分布产生的向右的轴向力F4。而发生轴向碰摩的原因就是这4个力在轴承转子系统运行过程中的相对大小发生变化,导致转子发生轴向位移,当位移距离大于转子与轴承之间的轴向间隙时,就会发生轴向碰摩。

3 试验结果及分析

试验中两路轴承气的供气压力都为0.7 MPa,图5为升降速时间—频率—幅值三维谱图,谱图的横坐标为升速频率,纵坐标为升降速时间,而图中颜色的深浅则代表振动幅值的大小,颜色越明亮则代表振幅越大。由图可以看出,当转速达到最高转速21 578 r/min时,转子发生轴向碰摩,转速瞬间下降,振动幅值显著增加。

图5 升降速过程时间—频率—幅值三维谱图

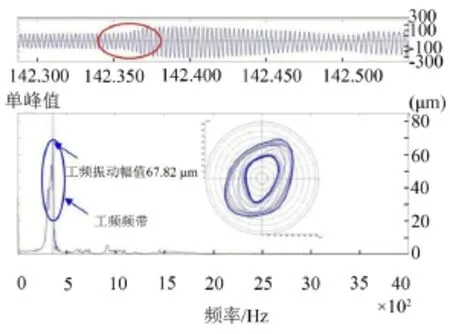

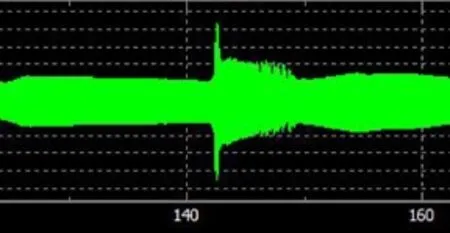

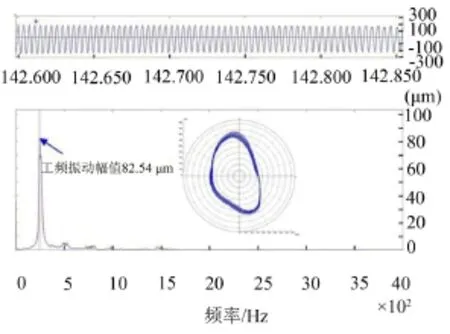

图6至图8为轴向碰摩发生前、发生时及脱离碰摩后对应的轴心轨迹及频谱结构。图6是在最高转速之前20 787 r/min时刻的轴心轨迹及频谱结构,可以看出此时轴心轨迹按照周期一稳定运行,工频振动幅值为97.47 μm。图7为发生轴向碰摩时的轴心轨迹及频谱结构,其对应转速为20 228 r/min,工频最高幅值为67.82 μm,但是存在一个较宽的工频频带,从时域波形上,可以看出其通频单峰值达200 μm左右,且存在振幅变化情况。在发生碰磨瞬间,轴心轨迹存在突变现象,振幅突然增加,然后减小,由图8碰摩过程中通频幅值时域变化图也可以看出幅值的突变。图9为脱离碰摩后轴心轨迹及频谱结构图,对应转速为15 373 r/min。由图可以看出,此时轴心轨迹基本恢复到周期一运行,时域波形规则,按照正弦波变化,工频幅值为82.54 μm。

图6 碰摩前转子轴心轨迹及频谱结构

图7 碰摩中转子轴心轨迹及频谱结构

图8 转子碰摩过程中通频幅值变化

图9 碰摩后转子轴心轨迹及频谱结构

图10为在整个轴向碰摩过程中的轴心轨迹变化图,图中蓝色(第一圈)轴心轨迹为碰摩前20 787 r/ min转速下轴心轨迹,红色(第二圈)轴心轨迹为碰摩降速时20 228 r/min转速下轴心轨迹,黑色(第三圈)轴心轨迹为退出碰摩后15 373 r/min转速下对应轴心轨迹,可以看出轴心轨迹的变化趋势为振幅较小的周期一运行→振幅增加并突然增大→较大振幅的周期一运行。

图10 碰摩过程中轴心轨迹变化

试验完成后对设备进行拆机检查,图11为示意图,可以看出,在转子止推面有明显的与气体石墨轴承碰摩产生的摩痕,这也验证了前面理论及试验分析的结论。

图11 转子止推面与止推轴承碰摩示意图

根据能量守恒定律,当输入能量保持不变时,轴向碰摩消耗能量,必然导致转子转速的下降,而且是在短时间内的突降,其必将影响轴承转子系统的稳定运行,危害设备的安全运行,并加速气体轴承的磨损,严重时会导致气体轴承的断裂、报废及转子的弯曲变形。所以在高速透平发电机运行时,要时刻监测转子的轴向位移,并通过调节两路轴承供气压力的相对大小、扩大线圈引线出口截面积、改善止推轴承推理性能使轴承止推力远大于由其他因素引起的轴向力等措施来避免轴向碰摩的发生。

4 结语

以高速透平发电机的采用气体静压径向-止推联合轴承支承的双止推面、四磁盘结构轴承-转子系统为研究对象,通过对轴向碰摩的机理进行分析,并结合试验结果,得出如下结论:

(1)轴向力的相对大小发生变化,导致转子发生轴向位移,当位移大于转子与轴承之间轴向间隙时,发生了轴向碰摩;

(2)轴向碰摩一般伴随着转速突降、轴心轨迹突变及频谱结构存在较宽工频频带等故障特征;

(3)通过监测转子轴向位移,调节两路轴承供气压力的相对大小、扩大线圈引线出口截面积、改善止推轴承推理性能能够有效消除轴向碰摩的发生。

[1]王顺康,周荣成,任浩瀚.分布式供能系统的运行分析及优化研究[J].华东电力,2012,40(12):2311-2313.

[2]隋军,金红光.我国分布式供能关键技术研究进展[J].发电与空调,2012,(4):1-4.

[3]游磊,胡俊,古沐松,等.基于二进小波能量自功率谱的转子碰磨故障特征提取[J].煤矿机械,2013,34(2):239-241.

[4]张乃强.汽轮机高压内缸径向碰磨的分析及研究[D].北京:华北电力大学,2005,1.

[5]丁千.转子—轴承系统受轴向摩擦时的振动[J].机械强度,2004,26(2):132-137.

[6]安学利,周建中,李超顺,等.碰摩转子系统在轴向推力作用下的分岔研究[J].热能动力工程,2009,24(4):437-441.

[7]陈虹微.离心压缩机碰摩振动建模及改进方法[J].噪声与振动控制,2013,33(2):205-210.

[8]单颖春,刘献栋,张洪婷.涡轮增压器转子的振动分析及故障诊断[J].噪声与振动控制,2006,26(1):73-76.

Experimental Study onAxial Rub-impact Fault of a High-speed Turbine Generator

BIAN Ji-chao1,FU Zhong-guang1,YANG Jin-fu2, YU Ming-tao1,WANG Zheng-wei1

(1.School of Energy,Power and Mechanical Engineering,North China Electric Power University, Beijing 102206,China; 2.Institute of Engineering Thermo Physics,ChineseAcademy of Sciences,Beijing 100190,China)

The axial rub-impact fault of a high-speed turbine generator was studied.The high-speed aerostatic bearingrotor system with the structure of single span and four disks was considered.The time-frequency-amplitude waterfall diagrams,spectrum structure and shaft center trajectory were analyzed to obtain the typical features of the axial rub-impact caused by the change of axial forces.The mechanism,development process and improvement measures of the axial rub-impact were analyzed.Experimental results show that the axial rub-impact is usually accompanied by sudden speed drop and sudden change of the shaft center trajectory,and wide working frequency band.The experiment may provide a reference for on-line monitoring,pattern recognition and fault diagnosis for axial rub-impact of turbine generators.

vibration and wave;mechanics;turbine generator;axial rubbing;fault diagnosis

TH113.1

A

10.3969/j.issn.1006-1335.2015.02.032

1006-1355(2015)02-0149-04+162

2014-09-22

国家科技支撑计划项目(2012BAA11B02);中央高校基本科研业务费专项资金资助(13XS10);中央高校基本科研业务费专项资金项目(2014ZZD04)

边技超(1987-),男,河北任丘人,博士生,主要研究方向:旋转机械非线性振动及故障诊断。E-mail:bianjichao111@163.com

付忠广(1963-),男,博士生导师。E mail:fzg@ncepu.edu.cn