盾构刀具布置对滚刀破岩效能影响

韩伟锋,陈 馈,李凤远,张 兵

(盾构及掘进技术国家重点实验室,河南 郑州 450001)

盾构是盾构法隧道施工的重要设备,工程进展情况很大程度取决于盾构的设计。盾构掘进过程中,主要依靠滚刀挤压破岩,在滚刀破岩的同时,岩石也会对滚刀造成磨蚀。因此,刀具磨损是硬岩地层中影响盾构掘进的最为重要因素之一。

滚刀在硬岩地层中破岩效能的研究越来越多,从国内外知名盾构专家学者对硬岩地层滚刀磨损研究成果来看,无论从学术理论还是现场应用基本都是针对岩石物理特性对刀具磨损特性进行的研究分析,即使有部分专家对刀盘布置进行了研究,但是主要侧于破岩效率,在破岩效能方面仍然缺乏量化指标(破岩效率是指刀具破速度,破岩效能是指刀具破岩量与磨损量比值)。

现场刀具磨损数据表明,除了岩石物理特性对刀具破岩性能有较大影响外,盾构的刀盘刀具配置,如刀间距、刀具安装位置等因素对刀具破岩效能也有较大影响。

1 滚刀破岩磨损机理

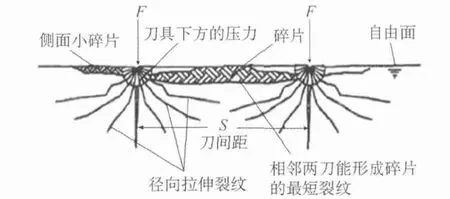

滚刀破岩过程中,岩石破坏主要是掘进过程中岩石内部裂纹生成、扩展、交汇,使得岩渣剥落。一般来说,盘形滚刀侵入岩石的初始阶段,岩石内部产生大量细观裂纹,局部产生变形,并逐渐向外释放能量,随着切削深度的增加,岩石局部发生破坏,有少量岩渣掉落,随着切削深度的进一步增加,岩石破坏加剧并由细观损伤形成宏观的岩石破坏。相邻滚刀切削时,产生的侧向裂纹与前一把滚刀切削产生的侧向裂纹贯通,形成了完整的块状岩渣。刀间距过大,则沟槽破碎宽不能过完全重叠,就形成埂,而影响盾构正常掘进;刀间距过小,而岩石破碎沟槽重叠太多,则会造成刀具二次磨损而降低刀具使用寿命,滚刀破岩机理如图1所示。

图1 滚刀破岩机理

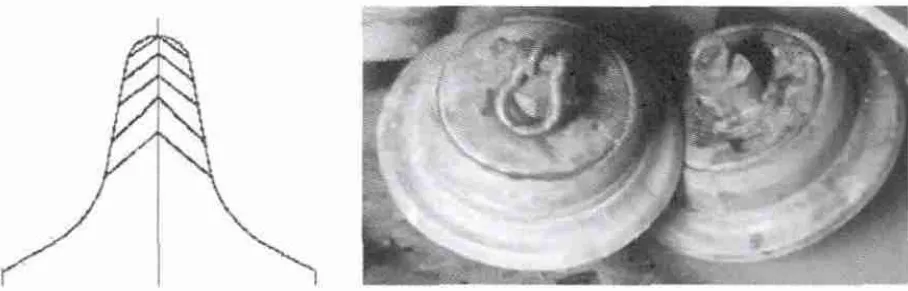

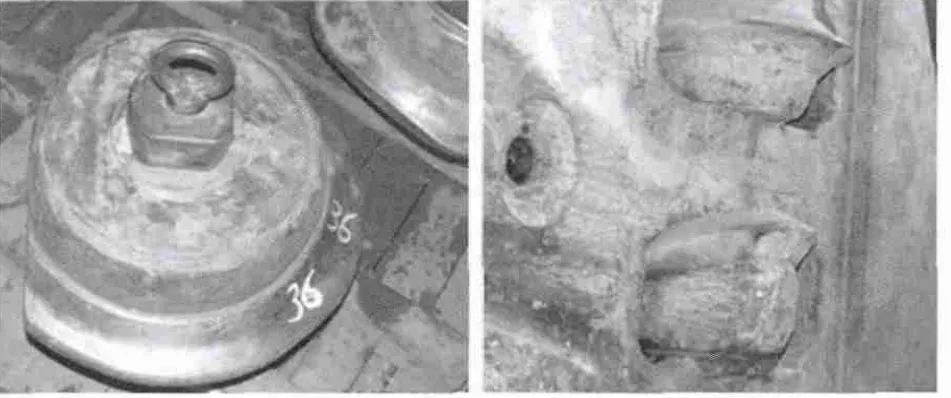

刀圈与岩石挤压破岩过程中,在刀圈挤碎岩石的同时,岩石对刀圈也会有磨蚀,当磨蚀达到一定程度,刀圈就会形成宏观的磨损。滚刀的磨损分为正常磨损和非正常损坏,正常磨损是指在滚刀滚动破岩过程中刀圈均匀磨蚀的过程,如图2所示,而非正常损坏主要指滚刀偏磨、断裂、刀圈移位、崩刃等现象,如图3所示。本文主要针对滚刀正常磨损进行分析研究。

2 工程地质概况

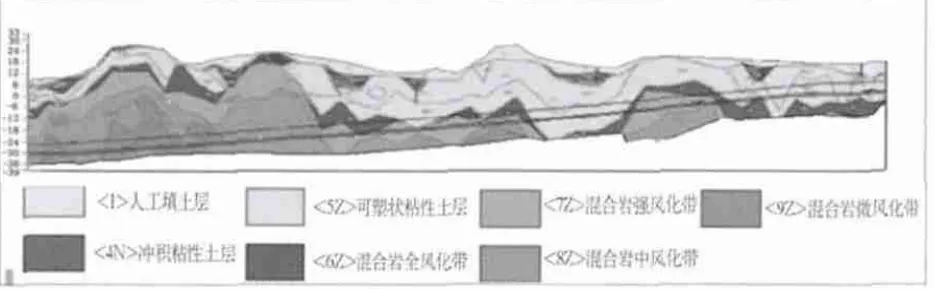

某盾构工程地质断面如图4所示,图中品红色和红色为硬岩地层,隧道穿越长度约500m,分别对应中风化花岗岩和微风化花岗岩,其饱和单轴极限抗压强度较为均匀,90%为36.5~42.3MPa,岩石石英含量40%~45%,地层条件差异性较小。

3 滚刀破岩分析

3.1 盾构刀盘布置

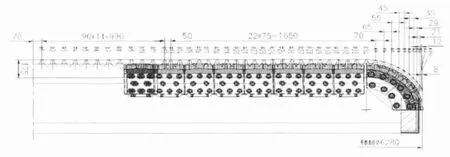

刀盘共配置46把滚刀,其中1~6#为中心刀,7~35#为正滚刀,36~46#为边滚刀,所有滚刀直径为17英寸,刃宽为3/4英寸。中心1#刀安装半径为70mm,1~12#刀间距为90mm,13~35#刀间距为75mm,35#、36#、37#、38#、39#、40#、41#、42#、43#、44#、45#、46#刀间距分别为70mm、65mm、55mm、45mm、40mm、35mm、29mm、21mm、12mm、8mm、0mm。刀具安装如图5所示。

3.2 刀具磨损趋势分析

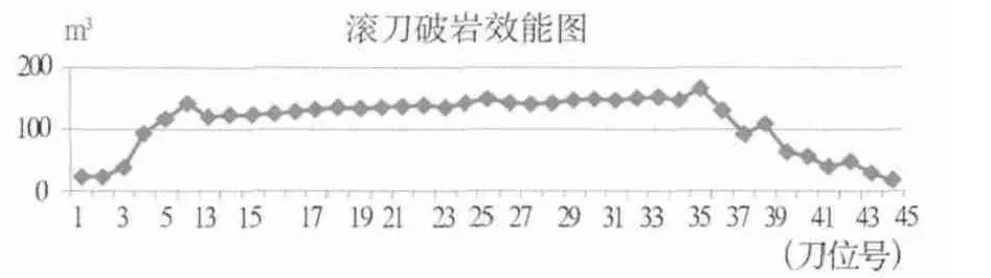

对该工程500m硬岩段刀具磨损使用寿命进行统计,1~45#刀磨损18mm所能完成的破岩量如图6所示,

其中横坐标为刀位号,纵坐标为刀具磨损18mm完成的破岩量。

从图6中1~45#滚刀磨损18mm破岩量变化可知,随着刀具安装位置和刀间距不同,其破岩总量有所差别的。1~46#中心刀,其破岩量随着刀具安装半径增大而增大;13~34#正滚刀具的破岩量随着刀具安装半径增大而增大;边滚刀破岩量随着安装半径的增大而减小。

从1~45#刀具磨损18mm情况下破岩量的变化可知,随着刀具安装半径的增大,单位磨损量的破岩量有所增大。

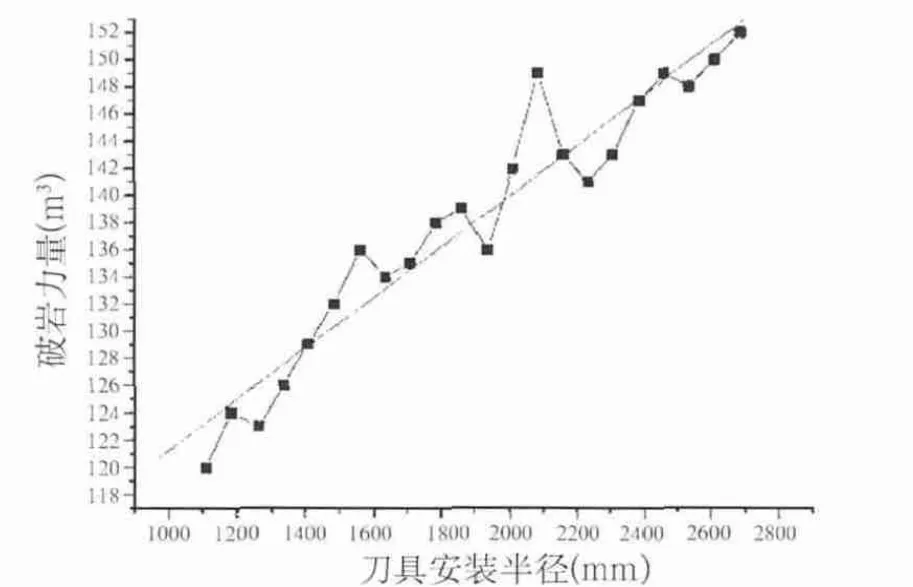

从13~34#正滚刀破岩数据分析,滚刀安装位置半径对破岩效能影响如图7所示。

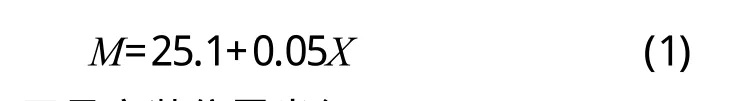

从图7可知,刀具破岩效能随滚刀安装位置半径增大而增大,且呈一次线性关系,满足公式(1)

图2 滚刀正常磨损

图3 滚刀非正常损坏

图4 地质断面图

图5 盾构刀具安装位置图(单位:mm)

图6 不同位置刀具磨损18mm的破岩量

图7 刀具安装位置对刀具破岩效能的影响

式中 X——刀具安装位置半径;

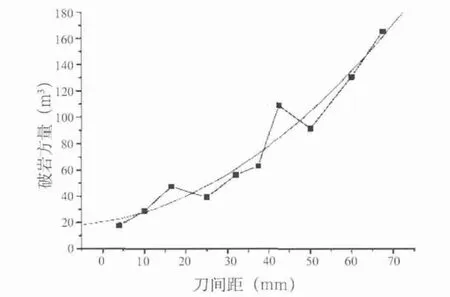

M——刀具磨损18mm的破岩总量。从39~45#滚刀破岩数据分析,刀间距对刀具破岩性能影响如图8所示。由于研究数据局限性,图6只适合此类地层条件下,且刀间距小于90mm(此处研究没有过多考虑边滚刀安装角度问题,只是从刀间距单方面分析滚刀磨损趋势,关于滚刀安装角度对破岩效能的影响还需深入研究)。

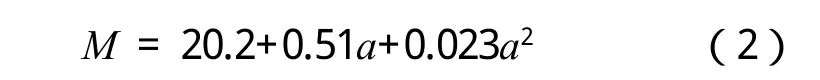

从图8可知,刀具破岩效能随滚刀刀间距(小于90mm)增大而增大,且呈二次线性关系,满足公式(2)

式中 a——刀间距。

图8 刀间距对刀具破岩效能的影响(α<90mm)

由图7和图8两种刀具破岩量变化趋势对比可知,在岩石抗压强度为36.5~42.3MPa时,土压盾构滚刀刀间距大于安装位置半径对刀具破岩效能的影响。因此在刀盘设计过程中应重点考虑刀间距的配置,如果刀间距过大,则不能完全破岩,影响盾构施工;如果刀间距过小,则刀具破岩面重合率过大,滚刀会过度破岩,降低破岩效能。

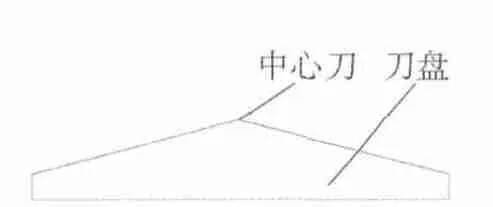

基于以上统计总结,在类似地层和盾构施工条件下,结合刀具破岩机理实验,在满足最大破岩刀间距的条件下,可参考公式(2)有效配置刀具盘型滚刀,完成刀盘刀具配置,再参考公式(1)计算不同位置刀具破岩寿命。为了消除刀具安装半径对刀具磨损的影响,在刀盘设计过程中建议刀盘按照金字塔造型进行设计,中心刀为塔顶,如图9所示,如此可有效避免在盾构施工过程中越靠中心,滚刀破岩效能低的问题。

4 结论与讨论

图9 刀具排布示意图

通过研究刀具布置对刀具破岩效能的影响分析,在饱和单轴抗压强度为36.5~42.3MPa,石英含量为40%~45%的硬岩地层中,滚刀间距小于90mm,的情况下,土压盾构滚刀间距比安装位置半径对破岩效能的影响要大。因此,在刀盘设计过程中,首先要通过破岩机理实验,获取最大破岩刀间距,并参考刀具安装位置和刀间距对刀具破岩效能影响,为盾构施工刀具更换提供指导,进而有效预测施工工期和刀具使用成本。

文中讨论了刀具布置对破岩效能的影响,但是由于现场数据局限性,只是以现有的工程条件为基础,有针对性的讨论了特定围岩条件下滚刀安装半径与刀间距对滚刀破岩效能的影响。下一步仍需更广泛研究在不同岩石特性、掘进参数、刀具安装角度等条件下滚刀磨损影响因子。以达到地质、设备、操作三者有机结合,方能更加准确预测盾构在硬岩地层施工工期和刀具使用成本。 O

[1] 魏南珍,沙明元.秦岭隧道全断面掘进机刀具磨损规律分析[J].石家庄铁道学院学报,1999,(2):88-91.

[2] 李凤远,陈 馈.基于岩石CAI磨蚀实验的盾构刀具磨损探析[J].建筑机械化,2012,(S2):128-131.

[3] 刘高峰,宋天田.成都地铁盾构刀具磨损分析研究[J].隧道建设,2007,27,(6):89-93.

[4] 卢美茂,周保军.成都地铁一号线盾构刀具磨损分析及对策[J].隧道建设,2009,29,(4):84-87.