大港油田调整井固井技术的研究与应用

王东明 (中石油华北油田分公司勘探部,河北 任丘062452)

张华 (中国石油钻井工程技术研究院,北京100195)

王贵富 (中石油渤海钻探工程有限公司第二固井分公司,天津300280)

徐明,张顺平,丁志伟,袁雄 (中国石油钻井工程技术研究院,北京100195)

在油田开发中后期,调整井是提高油田储量动用程度、实现油田稳产的重要措施之一[1]。大港油田调整井随着复杂断块油藏的深入开发,地质构造复杂化(主要是油气水层多、层间隔小,层间压力系统差别大、地层压力动态变化,固井候凝过程易发生水侵),钻井液膨润土含量高,触变性强,虚泥饼厚等一系列的固井难题日益突出,严重制约着调整井固井质量的提高。

针对这些固井难题,之前主要采用“重泥浆帽”固井技术,即在前置液前面注入高密度钻井液,补偿候凝期间水泥浆失重,同时设计两凝常规密度水泥浆体系封固水层。但由于高密度钻井液黏切值高、井壁形成的虚泥饼厚,影响顶替效率和界面胶结;两凝水泥浆的稠化时间差太小,影响浆柱压力传递,增加了地层流体窜流风险,而活跃的水层使得水泥浆失重后易水侵,严重影响固井质量。因此确定了“替净、居中、压稳、密封”是亟需解决的关键技术问题,因地制宜通过优化井眼准备、冲洗隔离液技术、两凝防窜韧性水泥浆技术、平衡压力固井技术等配套技术,形成了适合大港油田调整井固井的工艺及方法,有效地提高了大港油田调整井固井质量,并为后续作业奠定技术基础,为实现油田稳产提供了质量保障。

1 固井难点

大港油田调整井存在的主要固井技术难点:

1)高压层不确定、压力系统动态变化大;水侵频出,层间封隔要求高、难度大。

2)钻井液的触变性大、虚泥饼厚、顶替效率低,易产生“弱界面”现象;混浆水泥强度发展慢,导致界面胶结质量差。

3)钻井液与水泥浆污染严重,影响顶替效率及固井施工安全。

4)地层流体以“溶解迁移”方式破坏水泥环的结构和胶结质量,造成部分层位无水泥显示,比气侵所造成的危害更为严重,水泥浆防水窜水侵性能要求高。

5)在射孔、体积压裂的开发中,普通水泥石脆性大,难以保持水泥石的力学完整性,影响后期作业。

2 固井技术措施

针对大港油田调整井存在的主要固井技术难点,通过采用井眼准备、冲洗隔离液技术、两凝防窜韧性水泥浆技术、平衡压力固井技术等配套技术,形成了适合大港油田调整井固井的工艺及方法,为大港油田调整井固井质量的提高提供了技术保障。

2.1 井眼准备

针对井壁不规则、钻井液膨润土含量高易产生厚虚泥饼等易造成水泥浆窜槽、二界面胶结质量差的问题,主要从钻井液性能优化、通井、环空返速等方面出发,确保井眼干净,确保顶替效率,为固井质量的提高创造条件。具体技术措施如下:

1)优化钻井液性能,减小触变性和虚泥饼厚度。

2)采用“双扶”通井,提高井径规则度,减少虚泥饼厚度,保证套管顺利下入。

3)固井前钻井液性能实现低黏切达到以下性能要求:当钻井液密度<1.30g/cm3时,屈服值<5Pa,塑性黏度10~30mPa·s;当钻井液密度为1.30~1.80g/cm3时,屈服值<8Pa,塑性黏度22~30mPa·s;当钻井液密度>1.80g/cm3时,屈服值<15Pa,塑性黏度40~75mPa·s[2]。

4)软件模拟,合理设计扶正器类型、数量与安放位置,保证套管居中度不低于67%;建议扶正器安放如下:井斜≤30°,每3根套管加放1只弹性扶正器;30°<井斜<50°,每2根套管加放1只刚性扶正器;井斜≥50°,每1根套管加放1只刚性扶正器。

5)裸眼环空返速大于1m/s,紊流顶替,提高冲洗及顶替效率。

2.2 冲洗隔离液技术

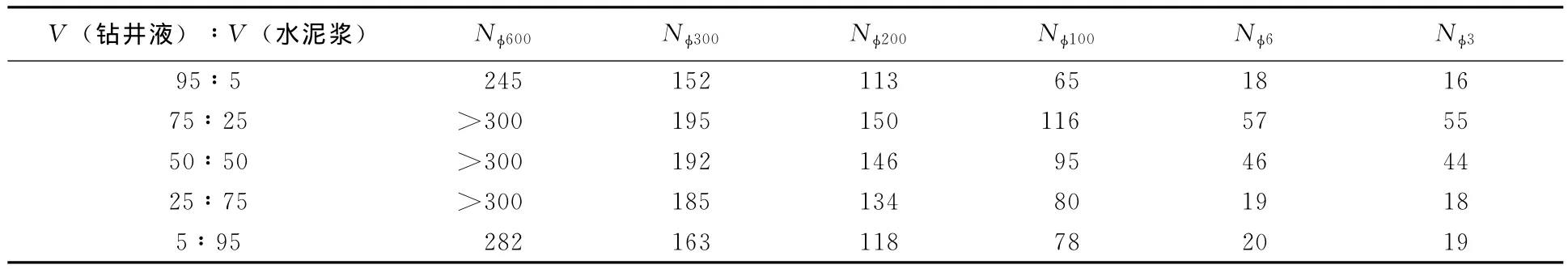

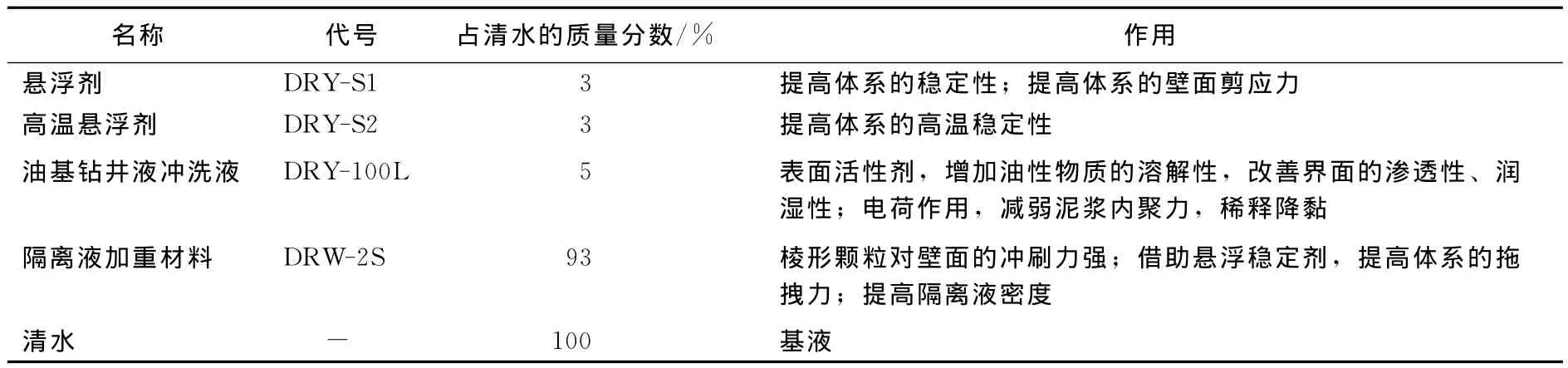

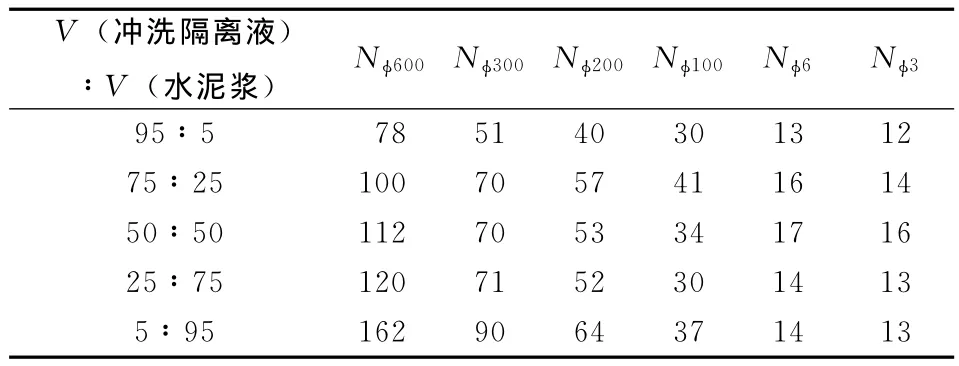

针对井壁不规则,聚合物型钻井液触变性强、虚泥饼厚、含有5%~8%柴油等油性物质,钻井液与水泥浆污染严重影响冲洗顶替效率及施工安全(表1),采用冲洗隔离液技术(表2)实现冲洗、隔离一体化,利用“相似相容”原理“溶解”油性物质,借助棱形颗粒加重材料的强冲刷作用力提高冲洗作用,使冲洗效率较清水提高1倍(表3);且与钻井液、水泥浆相容性好(表4~6),确保了冲洗顶替效率与施工安全。

表1 钻井液与水泥浆相容性

表2 冲洗隔离液体系组成

表3 冲洗效果评价

表4 冲洗隔离液与钻井液相容性

表5 冲洗隔离液与水泥浆相容性

表6 水泥浆、冲洗隔离液和钻井液的三相相容性

2.3 两凝防窜韧性水泥浆技术

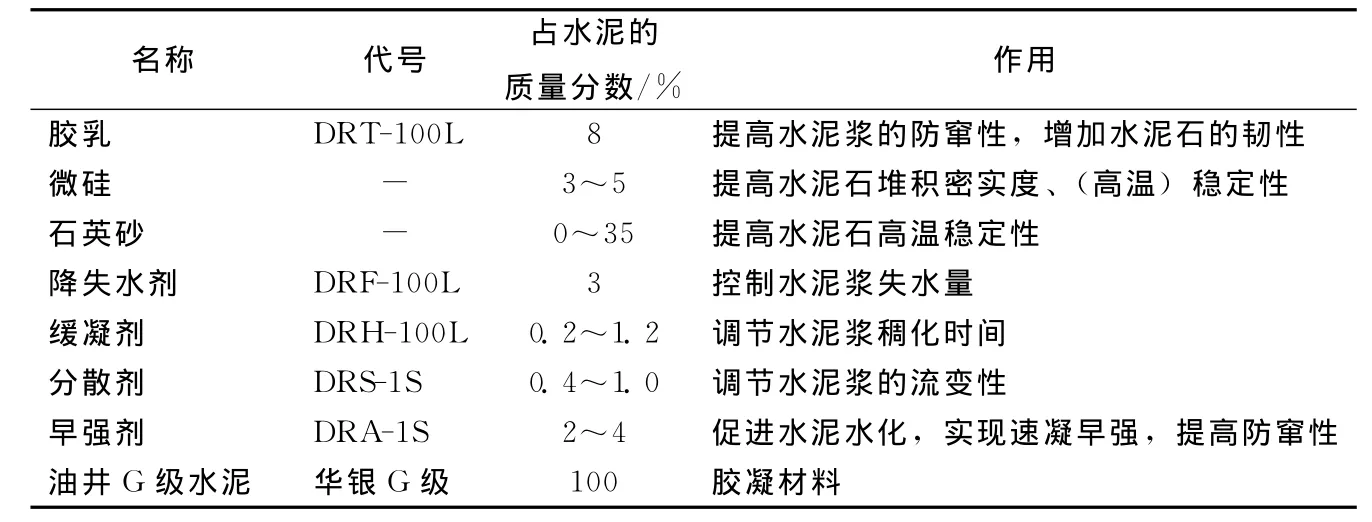

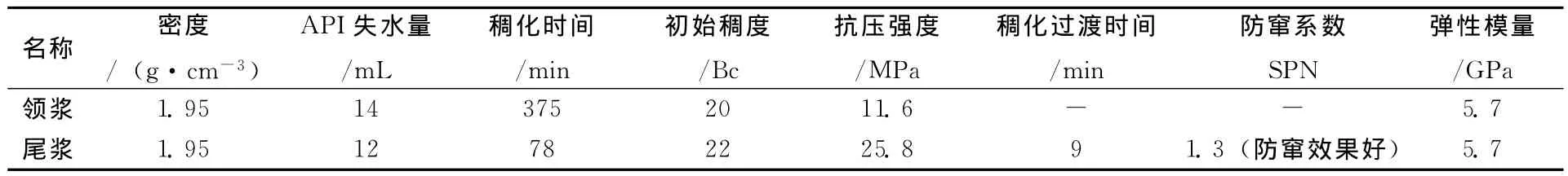

针对高压水层易窜流、普通水泥石脆性大,压裂等后续作业难以保持力学完整性等难题,在水泥浆体系中掺入早强剂、胶乳优化水泥浆体系(表7),尾浆掺入早强剂,促进水泥水化,实现速凝早强,有效缩短水泥浆稠化过渡时间,提高水泥浆的防窜能力;掺入胶乳有效降低了水泥石的弹性模量(普通纯水泥石的弹性模量约10GPa)(表8),低弹性模量水泥石降低了射孔、压裂等冲击作用力的传递系数,从而降低了冲击作用力对水泥石本体的破坏力,提高了水泥石的力学完整性[3~5]。

表7 水泥浆体系组成

表8 水泥浆性能

2.4 平衡压力固井技术

以平衡压力固井“三压稳”为工艺技术核心,从稠化试验温度、浆柱结构、环空加压、尾浆失重后的当量密度等角度优化工艺技术,形成具有大港油田调整井特色的平衡固井技术,有效保证固井施工安全,提高固井质量,其技术措施如下:

1)稠化试验温度系数由之前的0.80~0.85降低至0.70~0.72。

2)尾浆稠化附加时间由原来的60~90min缩短至小于30min,领尾浆稠化时间差由原来的90min以上延长至240min以上,使尾浆终凝时,领浆初凝,保证静液柱压力有效传递。

3)在不存在井漏的前提下,确保尾浆失重后井底当量密度高于完钻钻井液密度至少0.20g/cm3,有效压稳地层流体。①提高水泥浆密度:由原来的1.80~1.85g/cm3提高至1.92~1.98g/cm3;②提高隔离液密度及增加用量:隔离液密度大于钻井液密度至少0.30g/cm3,隔离液用量由原来的占裸眼环空高度100~200m增加至800~1000m;③优化环空憋压技术措施:由原来的憋压候凝24h优化为憋压候凝至尾浆终凝(优化后的憋压候凝时间为5~8h)。

3 应用实例

以上配套固井技术措施,已应用于大港油田调整井叶2-5井、女 K61-40井、段38-34井、小16-19井、小16-23井、小5-23-1L井等10余口井,其中小集和段六拨是大港油田调整井中地层复杂程度最大、单井油层含量最多的区块,故以大斜度井小5-23-1L井∅139.7mm油层套管固井为例,有针对性地优化固井工作液体系及工艺技术,为提高固井质量提供了技术保障。

1)基本情况 三开完钻钻头∅215.9mm,三开完钻井深4363m(垂深3745m),∅139.7mm套管下深4359m;井底静止温度128℃,井底循环温度92℃;聚磺钻井液密度1.42g/cm3。

2)固井难点 该井共有36个油气层段,且每2~3个油气层中夹杂水层,压力系统紊乱;水层易出现流体窜流;井斜71°;裸眼段平均井径扩大率10%,井径不规则度大(最大井径376.3mm),顶替效率低;油气上窜速度27m/h,易发生气侵。

3)固井技术措施 ①采用双扶通井,固井前钻井液性能低黏切,领浆稠化时间375min(领浆施工时间85min),尾浆稠化时间78min(尾浆施工时间54min)。②1.80g/cm3冲洗隔离液用量32m3,钻井泵注排量1.8~2.1m3/min;1.92g/cm3领浆42m3,1.92g/cm3尾浆25m3,水泥车注水泥浆排量1.2~1.5m3/min;水泥车顶替压胶塞液(清水+缓凝剂)3m3,排量0.5~0.8m3/min;钻井泵顶替1.42g/cm3钻井液44.3m3,排量1.8~2.1m3/min;水泥车顶替清水3m3,排量0.3~0.6m3/min;固井施工顺利,且尾浆失重后,井底当量密度高于完钻钻井液密度0.23g/cm3,环空憋压5MPa/8h。③大排量顶替保证了冲洗顶替效率;优化浆柱结构,环空憋压,提高压稳系数;候凝48h测井,固井质量优质。

4 总结与认识

1)针对大港油田调整井固井难点,提出了存在的关键技术问题及解决问题的固井理念,有效推动了固井质量的提升。

2)从冲洗与顶替效率角度出发,提出了冲洗隔离液的紊流冲洗与顶替置换技术,保证了冲洗与顶替效率。

3)通过增韧及速凝早期技术实现水泥浆体系的防窜韧性改造,通过降低稠化试验温度、提高压稳系数、缩短憋压候凝的时间等优化平衡压力固井技术,保证了固井施工安全,保障了固井质量。

4)该配套技术已在大港油田调整井应用10余口井,固井质量全部合格,形成了具有大港油田调整井固井特色的工艺及方法,有效保障了该地区的固井质量,为后续作业奠定了技术基础。

[1]杨学德,何启贤,刘畅,等 .注水井对调整井钻井的影响及对策 [J].石油钻探技术,2001,29(2):16~18.

[2]中国石油集团工程技术分公司 .中国石油集团固井技术规范 [Z].北京:中国石油集团公司,2008.

[3]刘崇建,黄柏宗,徐同台,等 .油气井注水泥理论与应用 [M].北京:石油工业出版社,2001.

[4]路俊刚,郭小阳,杨香艳,等 .胶乳水泥体系的室内研究 [J].西部探矿工程,2006,18(2):78~80.

[5]汪汉花,高莉莉 .固井水泥石力学性能研究现状浅析 [J].西部探矿工程,2010,22(4):70~73.