关于接触式逆止器试验台的设计

刘存启 刘玉周

摘 要:逆止器是保障带式输送机安全运行的关键部件,尤其是对于大角度上运带式输送机。设计能够检测逆止器性能的试验台就显得尤为重要,该试验台的设计能够满足对逆止器主要性能测试的要求。

关键词:接触式逆止器;试验台

1 概述

接触式逆止器在带式输送机设备中使用越来越广泛,特别是在大运量、长运距、大倾角、高运速的带式输送设备上。逆止器是由若干个异形楔块按一定规律分布在由内外圈形成的滚道中,内外圈之间的滚道采用轴承式定位支撑,使其运行平稳。对逆止器进行试验,就试验结果进行分析研究,从而优化逆止器的设计和工作性能。

2 试验测试项目

根据国家标准MT/T1065-2008的规定,接触式逆止器需要进行以下4项试验:

①温升试验:将接触式逆止器安装在温升试验台上,使逆止器内圈以最高转速旋转,每隔15min用温度仪测量逆止器外表面最高温度和环境温度,直至热平衡(1h内温度变化不超过1℃),最终逆止器外表面最高温度与环境温度之差为逆止器温升(温升低于30℃),并检查有无杂音等异常现象发生。

②逆止器性能检测:将接触式逆止器安装在逆止试验台上,在额定逆止力矩(允差0%~5%)作用下,连续进行八次逆止器试验。

③空载阻力矩检测:将接触式逆止器安装在温升试验台上,使逆止器内圈以最高转速旋转,通过传感器读数并计算逆止器的空载阻力矩。

④寿命试验:将接触式逆止器安装在逆止试验台上,在额定逆止力矩(允差0%~5%)作用下,进行10次逆止试验。

逆止器检验分为出厂检验(含检验项目的前三项)和型式检验(含检验项目的四项),本试验台设计只针对出厂检验。

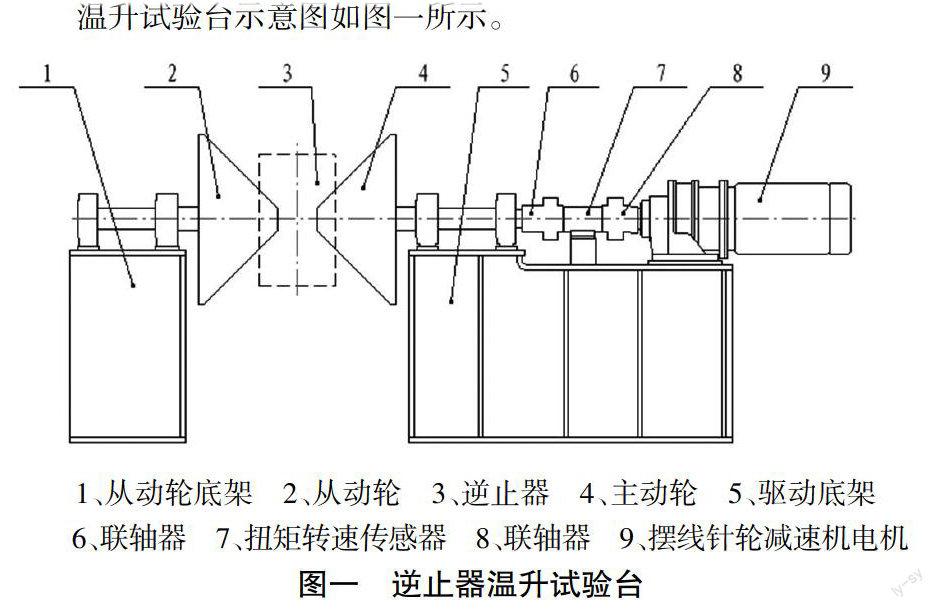

3 温升试验台

温升试验台示意图如图一所示。

试验台锥形轮的设计适用于各种型号及各种孔径的接触式逆止器。驱动电机采用交流变频调速方式,以满足不同逆止器的转速要求,根据国家标准MT/T1065-2008的规定,最大型号逆止器NJZ1000的空载阻力矩为280N·m,所有型号逆止器要求最高转速为150r/min,最低转速为70r/min,故可计算出所选电机功率为7.5kW,变频范围0-50Hz,减速器速比为i=9。本试验台通过扭矩转速传感器来监测转速,以及计算出逆止器的空载阻力矩M=M-2M,式中M为试验台安装逆止器后在逆止器的最高转速下扭矩传感器的读数,M为试验台安装逆止器前在逆止器的最高转速下扭矩传感器的读数。

对逆止器进行温升检测时,将逆止器用量锥形轮夹紧,通过变频器调整转速为逆止器的最高转速,每隔15min用红外线温度检测仪测量逆止器外表面同一位置的温度并记录,同时测量逆止器试验的环境温度并比较,直至达到国家标准MT/T1065-2008中规定的热平衡即逆止器在1h内温升不超过1℃。

本温升试验台设计结构简单,便于操作,逆止器拆装方便,能同时检测逆止器的温升和空载阻力矩。

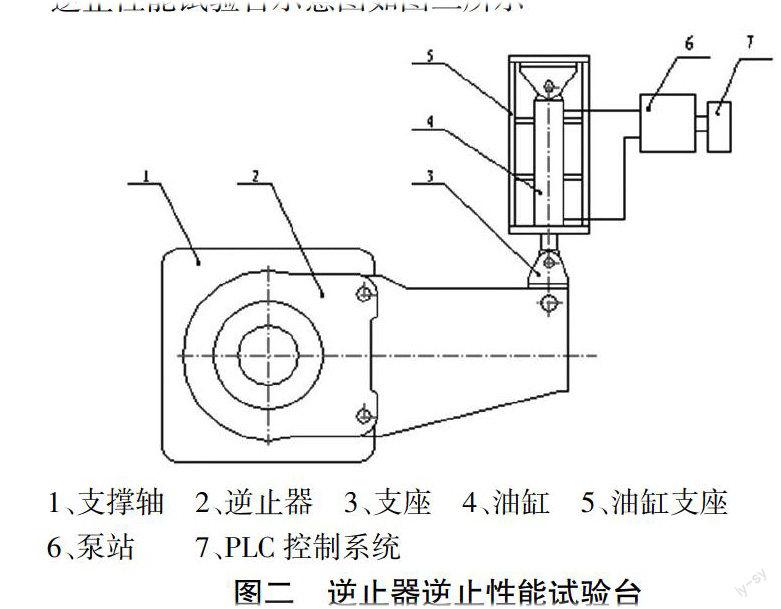

4 逆止性能试验台

逆止性能试验台示意图如图二所示

试验台选定油缸为125千斤顶,泵站最大压力为40MPa,根据国家标准MT/T1065-2008中对各型号逆止器额定逆止器力矩的规定以及图中逆止器力臂长度计算出试验台正常工作时油缸的压力,进而通过泵站上的溢流阀调解油缸内压力,即为逆止器额定逆止力矩。

在进行出厂检验时,将逆止器逆止试验台中油缸内的压力调解到逆止器额定逆止器力矩(允差0%~5%)时的压力,通过PLC控制系统控制油缸的往复运动以及满载时保压时间,如此进行8次逆止试验。

在进行逆止器寿命试验时,其方法同出厂检验,对逆止器进行10次逆止试验,在此过程中每隔5千次对逆止器调整一定的角度,以达到最佳的试验效果。

5 总结

通过对逆止器温升逆止器试验台优化设计,模拟逆止器正常工作时的各种工况。通过对逆止器的试验数据的分析,及时发现

逆止器的各种内在问题并进行处理,保证逆止器的工作性能及质量。同时,优化逆止器内部设计,使逆止器的设计更趋合理化高性能化。

参考文献:

[1]MT/T1065-2008 煤矿用带式输送机接触式逆止器.

[2]齐传刚,袁敏,邵娜.楔块逆止器的试验研究,煤矿机电,2010.