我国烧结余热发电现状及发展建议

陈瑾瑜,马忠民

(安阳钢铁集团有限责任公司,河南安阳455004)

综合

我国烧结余热发电现状及发展建议

陈瑾瑜,马忠民

(安阳钢铁集团有限责任公司,河南安阳455004)

针对烧结余热资源的产生量、特点以及回收利用存在的问题进行了梳理。重点对烧结余热发电的现状和发展潜力进行了分析,同时对烧结余热发电存在的问题进行了总结,并提出了相应的解决措施和建议。

烧结;余热回收;发电

1 前言

据钢铁工业市场分析公司MEPS报告,2013年全球粗钢产量首次超过16亿t,比2012年增长了3.5%。据国家统计局统计,2013年我国粗钢产量77904万t,同比增长7.5%,产量位居世界第一,占全球粗钢产量的48.5%,中国已成为在国际上具有举足轻重地位的钢铁大国。随着钢铁产量的增加,我国钢铁工业能耗也逐年增加。2006年以来,我国钢铁工业能耗约占全国总能耗的13%~15%[1,2],我国钢铁生产以高炉-转炉长流程为主,烧结矿约占高炉炉料的70%~75%,烧结工序能耗约占钢铁企业总能耗的11%~15%,仅次于炼铁工序。降低烧结工序能耗成为钢厂节能工作的重点之一,而烧结余热回收是降低烧结工序能耗的最有效措施之一。因此,如何提高烧结余热回收利用的效果成为钢厂节能工作的重点。本文针对当前我国钢铁企业烧结余热发电的现状以及存在的问题进行梳理,以期为我国烧结工序余热余能的高效利用提供借鉴和参考。

2 我国烧结工序能耗现状

2012年我国烧结矿产量8.0994亿t,比2011年增加5.34%[4],但是烧结工序能耗基本没有发生变化,降低烧结工序能耗到了瓶颈期。我国烧结工序能耗变化情况如图1所示,从中可以看出,近年来我国烧结工序的工序能耗略有降低,但基本都维持在54 kgce/t左右,2013年全国重点钢铁企业烧结工序能耗为49.14 kgce/t,比上年下降2.54 kgce/t,与国际先进水平47 kgce/t还有一些差距。烧结工序能耗的构成:固体燃耗约占80%,电力约占13%,点火燃耗约占6.5%,其他约为0.5%,烧结工序节能工作重点在努力降低固体燃耗。

图1 近年来我国烧结工序能耗变化情况

3 烧结工序余热资源概况及利用方式

烧结工序的余热资源主要包括烧结烟气显热和烧结矿显热,占烧结工序能耗的50%以上,将这部分余热回收利用对降低烧结工序能耗具有重要意义。但从技术角度看,烧结烟气温度相对偏低,技术难度大。从烧结机机尾卸下的烧结矿温度在750~800℃,进入冷却机的烧结矿温度在600~800℃之间,每吨烧结矿的物理热达829.15 MJ,冷却机上可利用的废气温度300~450℃之间约占废气量的30%~40%,低于300℃废气占60%以上,冷却废气物理热约为500 MJ/t矿。一般企业烧结工序余热蒸汽回收量在50 kg/t矿以上,较好的企业可以达到80~90 kg/t,蒸汽压力在1.3~2 MPa[6-8]。国内有人对钢铁生产过程余热资源合理利用方式进行了研究[9],结果表明烧结矿显热的能级大于0.5,优先采用余热发电的方式进行回收利用。如果将这些余热回收发电,平均吨矿发电量约为20 kW·h,可降低烧结工序能耗约8 kgce/t矿(电力等价值)。

当前烧结余热资源利用的方式有很多如:利用烧结机机尾或冷却机换热产生热水供给厂区或附近生活区使用或供余热锅炉使用;预热烧结混合料或进行热风烧结;作为助燃风进行热风点火。从余热资源品质的角度分析,低温余热资源用于热利用是合理的,高温余热资源用于动力回收(即发电)是合理的。对于烧结余热利用的基本原则应按照能级匹配的原则,逐级回收、温度对口、梯级利用,在热量供求方面最大程度的实现“量”与“质”的匹配,力求能级差最小,效率最高。

世界上最早利用烧结余热进行发电的是日本,早在20世纪60年代末原日本钢管公司的扇岛厂和福山厂就建设了利用烧结冷却机废气产生蒸汽用于发电的装置,目前日本烧结余热烟气的利用率超过90%[9]。我国在2004年9月,马钢二铁厂烧结车间2台烧结机引用日本川崎重工技术和成套装备,经过一年的建设成功并网发电,2007年3月济钢自主设计制造的烧结余热发电机组成功并网发电[10,11]。据不完全统计,到2013年底我国已经建设烧结余热发电机组138台(套),从目前运行情况看,吨矿发电量最高可以达到21.0 kW·h/t,在较高水平运行情况下基本能满足烧结厂45%~47%的用电量,但目前国内绝大多数机组的作业率都未达到设计指标,普遍在设计指标的80%以下,个别机组甚至在30%左右运行,2013年国内部分钢铁企业烧结机余热发电情况见表1。

表12013 年部分企业烧结机余热发电情况

4 烧结机余热发电现状及发展潜力

4.1 烧结余热发电的类型与投资建设方式

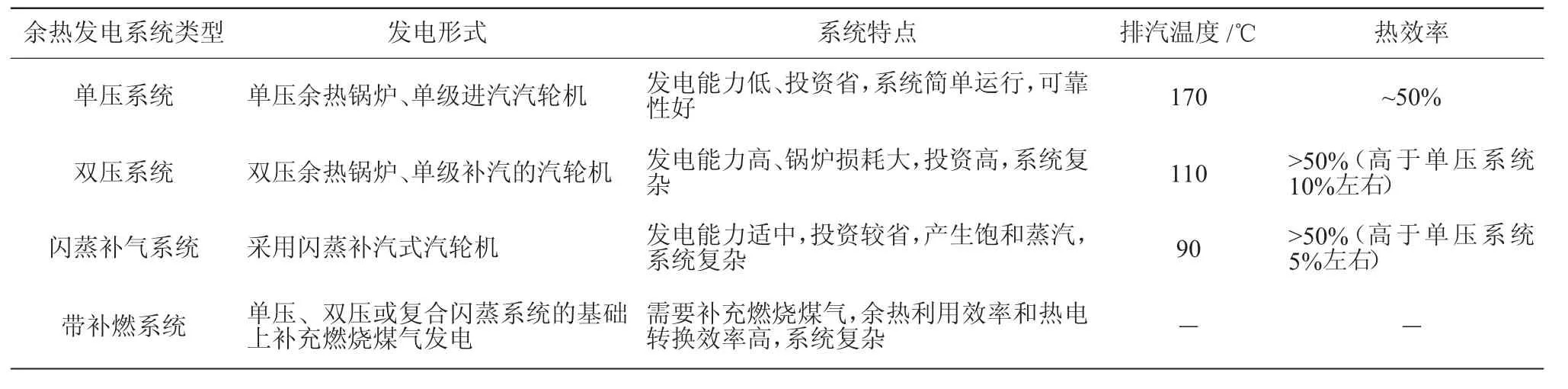

余热发电系统主要包括SP锅炉、AQC筑锅炉、ASH过热器、补汽式电机汽轮机和发电机等设备,与常规发电系统不同,由于会提高余热锅炉排烟温度,降低余热锅炉效率,从而降低发电系统的热效率,因此余热发电系统一般不设置回热系统。目前,低温余热发电系统主要有四种类型:单压系统、双压系统、闪蒸补汽系统以及带补燃系统,不同发电系统在发电方式、投资、运行方面各有特点见表2[13-15]。由于双压系统效率最高,目前在国内应用较广泛,但双压系统投资较高,回收期相对较长。钢铁厂内各类煤气资源丰富,带补燃的系统也是较好的选择。在余热发电系统设计时,应根据不同用户的具体情况,在现场调研的基础上,做出适合企业现状的最佳选择。余热发电项目建设按投资方式分主要有两种模式,一种为企业自主投资建设模式,一种为余热发电专业投资者与高耗能企业合作的合同能源管理模式(EMC模式)。EMC模式由专业投资者负责余热电站的投资、建设,建成后专业投资者运行一定年限后移交给高耗能企业。发电收益由合作双方按合理比例共同分享。EMC模式很好地解决了技术和资金问题,特别适合技术成熟度不高的行业和规模不够大的高耗能企业。

表2 不同余热发电系统比较

4.2 烧结余热发电的发展潜力

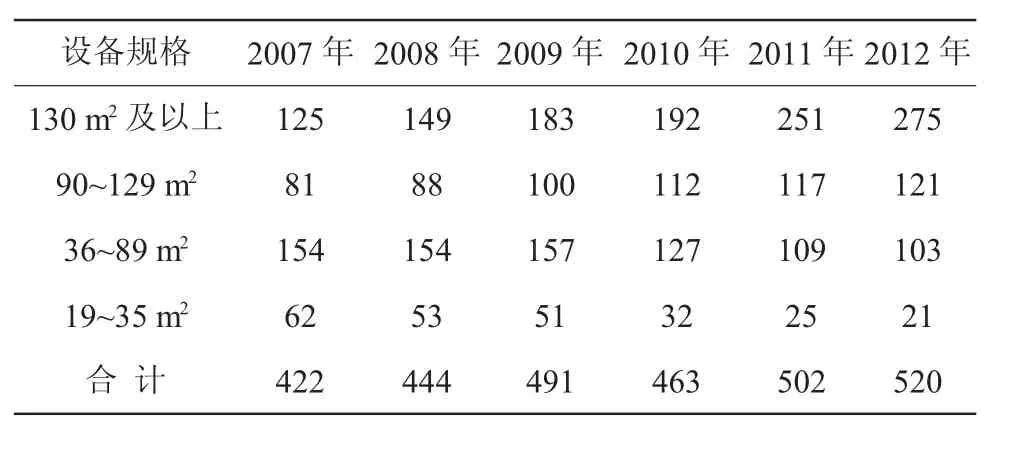

我国烧结机在过去的几年里不断实现大型化,新建的大型烧结机中265 m2、360 m2和435 m2烧结机的数量逐渐成为主流,2007到2012年重点企业烧结机总数增加了98台,其中130 m2以上烧结机增加了150台,而90 m2以下烧结机减少了92台,见表3。目前,我国烧结余热回收量只有9.6 kgce/t钢,未来回收利用潜力约为23.0 kgce/t钢[12],我国烧结余热发电技术投产和在建的项目只有烧结机总数的10%左右,烧结机余热发电的潜在装机总量预计在3000 MW以上,市场应用前景广阔,潜力巨大,且烧结余热发电的发展符合国家当前产业政策和中长期规划要求,因此,在今后相当长的一段时间内完善和大力普及烧结余热发电技术仍是钢铁工业节能减排发展的重要目标之一。

表3 近年来我国重点企业烧结机设备情况台

5 烧结余热发电存在问题及建议

5.1 烧结余热发电存在问题

(1)烧结烟气量大,温度分布范围广。烧结余热资源主要包括烧结机烟气和冷却机废气,而我国目前烧结机冷却机的方式主要有两大类,一类是环冷机,另一类采取的是带冷机冷却烧结矿,不同来源、同一来源的不同区段产生气体量、温度不尽相同,并且随着烧结生产混合料配比、碱度、配碳、烧结终点控制等工艺参数的波动而波动,导致烧结余热发电产生的蒸汽参数不稳定,因此烧结余热发电需充分考虑生产用热的余压量或生产过程中产生的余热量来确定发电规模。

(2)烧结废气含尘量大,且含有SOx、NOx等腐蚀性气体,具有腐蚀性。烧结主排烟气含尘量为300~400 mg/m3,超过一般的锅炉对含尘量的要求,容易粘结、积灰,从而对余热锅炉产生严重磨损和堵塞,因此需余热锅炉入口前进行除尘处理。而SOx、NOx等腐蚀性气体有可能对余热锅炉的炉膛及受热面产生高温腐蚀或低温腐蚀。

(3)烧结余热资源连续性差。在烧结生产中难免会有短时间的停机,且由于近年来钢企效益下滑、限产等原因,我国烧结机的作业率持续走低,从2003年的93.04%一路下滑至2013年的78.45%,见图2。烧结机作业率低表现为反复开停机,并且有较长时间处于停机状态。烧结余热发电机组每开停机一次,锅炉及汽轮机等将承受一次热交变应力,反复多次热交变应力作用会大大缩短锅炉和汽轮机的使用寿命,如果发电机组长期处于停机状态可能会因保养不到位造成氧腐蚀问题。

图2 近年来我国重点企业烧结机日历作业率情况

(4)低温余热发电设备水平有待提高。烧结余热发电机组一般在20 MW以下,大都在10 MW左右,属于中低温小汽轮机发电机组,低参数汽轮机的进汽蒸汽比容大、可有效利用的焓值低、排汽干度低、补汽参数及补汽量的波动大,目前低温余热发电设备在系统优化和新工质热力系统的发展方面还有进一步提升空间。就投资回收情况来看,国外低温余热发电设备的发电成本在0.2元/kW·h以内,投资回收期一般在5年以上,而国产设备的发电成本可以降至0.15元/kW·h,投资回收期可以控制在4年以内,因此在烧结余热发电的投资建设方面需要综合考虑资源利用与投资收益问题。

5.2 烧结余热发电的发展建议

(1)对烧结余热资源进行梯级利用。从热工理论的角度看,一切不可逆过程均朝着降低能量品位的方向进行,热功转换效率与余热源温度高低有关,通过余热梯级利用可以提高整个回收系统的能源利用效率,具体而言可以将烧结系统余热温度较高部分用于发电;温度居中部分可作为助燃空气通入点火炉,返回烧结机进行热风烧结或预热干燥烧结料;较低温度的废气可以用于干燥和预热烧结原料。依据能级匹配的原则,把烧结热废气按品位的不同分段集气并梯级利用,可以使烧结余热资源的能级差最小,火用效率最高。

(2)提高热源稳定性。首先要提高烧结生产的作业水平,提高烧结生产的作业率,减少烧结机停机次数与停机时间;其次通过提高设备和操作水平降低烧结的漏风率,目前国内烧结机的漏风率都在55%以上,而国外先进水平可以降低至40%以下。减少烧结漏风率的可行措施有:减少烧结机系统与外界的压差,或将一定发电后废气引入到烧结机前的料层封闭罩内进行热风烧结以减小了冷风与料层的接触面积;改进高烧结机的密封结构,如高负接触头尾密封、全金属柔磁性密封、无铆接板簧滑道密封、星轮齿形变齿矩设计等新型烧结台车密封技术。另外,还可以通过增设补燃系统或多炉带一机的方式,避免烧结机停产、检修对烧结余热资源的影响,提高其品质和稳定性,保证汽轮机的运行效率进而提高烧结余热发电的水平。

(3)提高余热锅炉与汽轮机稳定性能与运行水平。通过合理控制出口烟温,有效布置炉内结构,做好炉墙密封,合理选择炉管形式与材质,采用涂层保护等措施减少余热锅炉的磨损、积灰、漏风和腐蚀等问题。研究余热锅炉当量效率与汽轮机循环有效效率之间的优化匹配关系,确定合理的汽轮机主蒸汽、再热蒸汽和二次蒸汽的压力和温度参数,尤其是工况波动状况下汽轮机的变负荷运行方式,提高汽轮机运行的经济性。

6 结论

(1)我国钢铁烧结余热余能资源量非常大,烧结工序能耗与世界先进水平还有一定差距。随着我国能源资源日益紧张,钢铁企业节能降耗的压力的增大,烧结余热发电技术的推广和应用是铁前节能降耗的重要技术手段。

(2)目前国内烧结余热发电机组建设占烧结机总数的10%左右,但绝大多数机组的运行都未达到设计指标,未来我国在烧结余热发电机组建设与提高烧结余热发电水平方面都有很大的空间。

(3)由于烧结余热品质低、温度波动大、含尘以及腐蚀气体量高,且资源连续性差,与之相适应的余热发电设备水平有待提高,因此未来烧结余热发电的发展需在稳定与合理分配烧结余热资源、提高烧结余热资源品质以优化余热锅炉与汽轮机的运行水平方面进行改进和提高。

[1]殷瑞钰.中国钢铁业的概况和命题[C].第9届钢铁年会,北京,2013:1.

[2]蔡九菊,王建军,陈春霞等.钢铁工业余热资源的回收与利用[J].钢铁,2007,42(6):1.

[3]中国金属学会,中国钢铁工业协会编.2011~2020年中国钢铁工业科学与技术发展指南[M].北京:冶金工业出版社,2012.

[4]中国钢铁工业协会编.中国钢铁工业年鉴[M].北京:冶金工业出版社,2013.

[5]王兴连.我国烧结装备技术发展现状及指标分析[J].冶金管理,2011,11:57.

[6]徐忠.直联炉罩式余热锅炉在烧结余热发电中的应用[J].冶金能源,2013,32(1):33.

[7]胡长庆,师学峰,张玉柱等.烧结余热回收发电关键技术[J].钢铁,2011,46(1):86.

[8]卢红军,戚云峰.烧结余热的基本特点及对烧结余热发电的影响[J].烧结球团,2011,33(1):35.

[9]周继程,张春霞,郦秀萍等.基于能级分析的钢厂余热资源回收利用方式的合理性探讨[J].钢铁,2013,48(2):80-85.

[10]Teijin SHIBUYA,Hatsuki KUBO,Hideomi YANAKA,et al.A System for the Recovery of Waste Heat from the Sinter Plant [J].Transaction ISIJ,1981,21:664.

[11]丁毅,史德明.马钢带冷烧结机余热发电[J].冶金能源,2007,26 (1):49.

[12]卢红军,周长强.济钢320 m2烧结机的余热发电系统[J].冶金能源,2008,27(1):55.

[13]王建军,蔡九菊,陈春香等.我国钢铁工业余热余能调研报告[J].工业加热,2007,36(2):1.

[14]尹刚,吴方松,张立志.低温余热发电技术的特点和发展趋势探讨[J].电工文摘,2012,4:62.

[15]刘青翠.低温余热发电系统的特点[J].科技信息,2012,17:405.

[16]魏孟军,张星.纯低温余热发电双压与闪蒸技术比较[J].中国水泥,2010,10:59.

The Current Status of Power Generation Using Sintering Residual Heat in China and Development Proposals

CHEN Jinyu,MA Zhongmin

(Anyang Iron and Steel Group Co.,Anyang,Henan 455004,China)

The output,characteristic and recovery difficulties of sintering residual heat resources in the steel industry are sorted out.The present situation and development potential of power generation using sintering residual heat are analyzed,existing problems are summarized and countermeasures and proposals to solve these problems are put forward.

sinter;residual heat recovery;power generation

TH019

B

1006-6764(2015)03-0067-04

2014-08-25

陈瑾瑜(1966-),女,1989年毕业于河南广播电视大学工业企业管理专业,经济师,现从事企业管理工作。