露天采矿中深孔爆破技术的应用

■王 凯 ■中国有色金属工业昆明勘察设计研究院,云南 昆明 650000

在矿山开采中,中深孔爆破指的是使用孔深在5cm 以上,直径在75mm 以上的中深孔装药爆破。相较于浅孔爆破,露天中深孔爆破一次可爆破方量较大,爆破作业次数少。并且可以在相对宽阔的平台上进行爆破、穿孔等施工作业。有效保证了生产的安全性,提升了施工效率。本文通过实际案例,对露天采矿中深孔爆破技术的应用进行探讨。

1 案例介绍

某矿山地层出露比较简单,矿床为层状为主的沉积型白云岩矿床。矿层表层土的覆盖厚度比较薄。矿区岩石为坚固系数f 为10 的坚硬岩石。矿区结构主要为断裂结构,断层构造发育度高。矿区中最大断裂破碎带的长度为2.1km。断层下盘为白云灰岩、矿体白云岩,上盘为砂页岩。断层岩体的稳定性差。露天矿的最高作业水平为255m,最低开采水平为103m,每年的生产能力为25 万t。

2 中深孔爆破技术的施工优点

中深孔爆破技术和传统的爆破技术相比,在作业效率、开采安全性等方面均有显著的优点:(1)使用中深孔爆破技术可以规避安全事故。一般情况下,在露天矿采矿过程中出现的爆破事故主要是因为矿山台阶不分产生的坠落、坍塌、飞石打击事故,而使用中深孔爆破技术,可以进行多孔微差爆破,并且可以分阶、分段开采,提高了施工的安全效率。(2)采用深孔爆破可以使矿山的整体状况发生改变。中深孔爆破技术相较于浅孔爆破技术,不存在多孔、多排、分台阶的技术难点。在整体上提高了露天矿山的安全性。(3)可以提高作业效率。使用中深孔爆破技术使常规的开采方式得到了改观,可以更好的对矿山事故进行预防[1]。可以有效降低作业强度,对相关资源进行整合,提升作业经济效益。此外,在环境保护方面也具有不错的效果。(4)可以有效保证作业人员的人身安全性。使用中深孔爆破技术,可以降低爆破振动,作用力的均匀性更好,可以降低爆破后边坡浮石的浮动,提高了爆破的安全性以及爆破效果。

3 中深孔矿中爆破技术的运用

3.1 穿孔

3.1.1 选择孔网的参数

本矿场的台阶高度为10m,使用KQ150 型潜孔钻机作为穿孔设备,然后结合矿岩的性质来对孔网参数进行确定。

(1)孔距的确定。孔距指的是同一排孔中两个邻近深孔中心线之间的距离。可以根据下述公式来进行计算:

为提高爆破质量,可以对孔距进行增加,降低排距。参考以往的作业经验,本采场最终将孔距确定为5m。

(2)确定底盘抵抗线Wd。底盘抵抗线指的是首排炮孔中心线距离台阶坡底线的水平距离。底盘抵抗先作为一个非常重要的爆破参数,影响着爆破的质量,如果Wd值过大,会导致根底残留过大,出现严重的后冲情况[2]。如果Wd值过小,会导致穿孔的工作量增加,导致炸药浪费严重,爆堆过于分散。此外,还会导致前排穿孔设备和台阶坡顶先直接的距离过短,影响作业的安全性。结合多年的施工经验,可以按照穿孔设备安全作业的条件来确定底板抵抗线。如下式所示:

在公式中,采场台阶的高度为H,单位为m;台阶坡顶线和前排炮孔中心之间的安全距离为C,单位为m;采场工作帮台阶坡面角度为α=75°。

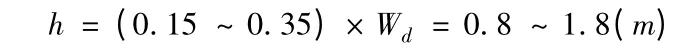

(3)超深h 的确定。超深指的是孔深大于台阶高度的深度,通过超深可以使装药的位置降低,可以将台阶底部产生阻力克服。降低根底。如下式所示:

一般按照岩石坚固系数f 的值来确定超深h 值的大小,随着f 的增加,h 值也会随之增加。需要注意的是,当台阶底部水平层理比较明显或者台阶底部的岩层比较软时,适当的超深可以有效的规避或减少爆破根底,但是如果超深值过大,会导致下一台阶顶盘的完整性被破坏,影响将来的穿孔作业。

(4)确定排距。在进行多排空爆破时,排距指的是临近两排之前的垂直距离,可以根据下述公式进行计算。

参考以往的施工经验,本采场将排距值确定为3.7m。

3.1.2 开展穿孔施工

当最小平台宽度达到40m 时,可以按照采场生产的基本要求以及中规划的开采方向对穿孔区域进行确定。在进行穿孔前,首先要对场地进行平整,然后安排专业人员根据设计的要求,使用石块记录各个炮孔的位置,安排潜孔钻司机根据确定石块和孔位来钻孔。将孔钻好以后,将孔口盖住。在钻孔过程中,前排钻孔至关重要,如果处理出现不合理,很容易导致底盘的抵抗线过大,致使爆孔失效。

3.2 爆破作业

在进行爆破之前,首先测量钻孔,当爆孔深度过大时,可以使用钻孔四周的石粉填塞钻孔。对于一些深度不达标或者堵塞的钻孔,要根据实际情况进行加深和疏通。在允许的情况下,可以重新打孔。

(1)设计爆破。一般使用下述公式计算首排钻孔各孔的装药量:

在公式中,首排各孔的装药量为Q1,单位为kg;炸药的单耗量为q,单位为kg/m3,按照本采场验收的坚固系数10,确定炸药的单耗量为0.53kg/m3;

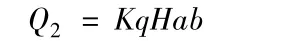

使用下述公式计算后排各孔的装药量:

在公式中,第二排和后排各孔中的装药量为Q2,单位为kg;岩石阻力夹制系数为K,使用微差爆破时,K=1~1.2;以下限值作为第二排孔的阻力夹制系数;以上限值作为排孔的上限值。

(2)确定装药结构。通常情况下,装药结构为连续装药结构,当沿台阶高度的炮孔上下岩石的硬度不均匀、矿岩性质出现变化、底盘抵抗线过低、坡面角度过大时时,为了保证爆破质量,可以使用分段装药的方式进行作业。

(3)起爆网络的设计。微差爆破方式可以使用向侧前抛的斜向分段微差和向前抛的排间分段微差的方式,常用的爆破网络方式有非电导爆网络、微差电雷管起爆网络以及导爆索网络。根据起爆顺序的不同,将起爆方式分为逐排起爆、V 型起爆、中间掏槽横向起爆、波浪式起爆、斜线起爆五种方式。在上述爆破方式中,波浪型起爆方式、斜线型起爆方式和V 型起爆方式要更好的在心自由面上进行扩展,并且可以使爆破作业的方向发生改变,使最小抵抗线缩短。提高矿岩之间互相碰撞的机会,从而使爆破效果得以改善。此外,在进行爆破作业时,要将装药作业、填塞作业、联线作业、起爆作业和爆破后的检查作业做好。

3.3 分析和控制不良爆破效果

在作业过程中,由于框岩的赋存条件存在差异、矿岩的性质也有一定的差异。在爆破设计、设备条件和施工因素的影响下,还是有可能出现根底、伞檐、大块和后冲的情况。

3.3.1 爆破根底的控制

爆破根底主要是因为底盘的超深不够、底板的抗线过大等因素造成的。对于这种情况,要在爆破前拉根底或者提高钻孔的超深。

3.3.2 伞檐、大块不良效果的控制

当岩体中炸药的分布均匀性差或者炸药在台阶底部集中时,会出现大块、伞檐的情况。为了避免出现伞檐、大块的情况,可以使用分段装药的方式来进行施工,从而增加炮孔中炸药分布的均匀性,然后根据各分段炸药的能量来充分破碎岩石。此外,炸药的充填量和炸药量要进行分段填充。

3.3.3 后冲不良效果的控制

当出现爆破后冲时,会导致未爆破台阶上有裂隙出现,影响下次钻孔作业。对下次中深孔的爆破效果造成影响。对于这种情况,一般使用下述方法来进行控制:(1)首先,在爆破前要将清底工作做好,降低首排孔的根部阻力;(2)布孔要合理。对后排孔的装药高度和装药结构进行控制,确保填塞质量和填塞高度达到规定要求;(3)根据岩石的性质,使用最佳的微差间隔时间;(4)使用倾斜深孔进行爆破作业。

4 采场的最终爆破结果

本文主要从以下几个方面来评价深孔爆破效果:(1)分析爆破岩堆的宽度和高度是否可以达到采装机械的施工要求;(2)矿岩破碎后的大小要合适,要求大块率要在5%以内;(3)要保证建筑设备、建筑人员和建筑物的安全性不受影响;(4)要求台阶规整,不能留下伞檐和根底,爆破后冲所产生的后冲要小;(5)要节省材料的使用量和炸药的使用量,降低爆破成本,延米炮孔崩岩量高;经过评测,本采场的各项指标均达到了规定要求,爆破效果良好。

5 结论

综上所述,在露天采矿中使用中深孔爆破技术除了作业效率高以外,并且可以使安全生产条件得到改善。在施工过程中,要注意使用合适的起爆网络和爆破参数,提升爆破施工质量,使得爆破效果得到改善。

[1]李钟,卿玉国.缓倾斜露天台阶深孔爆破的改进实践[J].山东冶金,2008(04):98 -99.

[2]王春毅,程建勇.露天中深孔爆破处理地下采空区的实践[J].采矿技术,2008(03):78 -79.