成组加工方法加工柴油机机体缸孔

■陕西柴油机重工有限公司(兴平 713105)

虎臣

1.技术方案

我公司是生产船用柴油机的专业厂家,在柴油机机身的生产过程中,柴油机活塞运行的汽缸孔是柴油机机身(或称为机体)加工的关键要素,在机械加工中必须重点控制。单个缸孔的加工要素多,使用的刀具数量多,加工时换刀次数多,而且单台机身缸孔的数量最少5个(一般直列机为5~9个,V型机12~20个),导致机身的缸孔加工周期长。为了提高机身的出产效率,提出缸孔的成组加工方法,将缸孔的加工只分为粗加工和精加工,仅用两把组合刀具就完成了机身缸孔的加工。目前该方法适用缸径≤350mm的机身。

2.技术方案分析

机身气缸孔和油泵孔的加工要素比较多,以气缸孔为例分析,一般需要控制精度的尺寸最少有3个,需要加工尺寸最少有6处:上缸孔止口、上缸孔及下缸孔的尺寸精度为IT6~IT7级,表面粗糙度值Ra=1.6~3.2μm;上下缸孔倒角一般在15°~45°;止口过渡圆角(R=1~3mm)等。以某型机的机身缸孔为例,其加工要素如图1所示,必须保证的高精度尺寸有3个(φ275H7、φ248H7和φ242H7),其次保证φ240.5mm、15°倒角2处,1.5mm×45°倒角1处,R1.6mm过渡圆角,最后还需保证形位公差等技术要求。

常规的加工工艺:粗镗→半精镗→精镗,且准备的刀具数量也多,一个加工要素最少需要2把刀具,机床最少需要换2次刀,才能完成一种尺寸的加工。按缸孔最少6个加工要素计算,最少换12次刀具;频繁的换刀增加机床辅助时间,提高了加工成本;如果刀具的长度超出了机床自身刀库的允许长度,只能采用手动换刀,有时还会增加不必要的找正时间,导致辅助时间增加。刀具数量的增加无疑是不能降低加工成本、提升产量的,而必要的手动换刀为质量事故埋下了安全隐患,更不利于保证机身缸孔加工形位公差,成为产业的发展瓶颈。

图1 机身缸孔视图

目前国内同行业中虽然也采用了组合镗刀,但采用锥柄定位拉紧,单把刀具只是2~3个加工要素的组合,以缸孔为例,最少也需要3~4把刀具才能完成一个缸孔的完整加工,且刀柄必须采用特殊过定位式刀柄,即双面接触(简称:BIG PLUS)。

3 .成组加工方法的应用

本方法运用成组技术分析理论,以组合镗刀为加工基础,经过对过定位刀柄原理的分析研究,一般刀具与机床联接的锥柄(ISO 60或ISO 50),由目前常用7∶24的锥柄形式(DIN69871)改为锥柄心轴(其刀柄锥度为7∶24、柄部心轴直径60mm)定位、标准法兰联接(法兰孔φ177.8mm),这样可减少因镗刀长径比过大而引起的被加工孔圆柱度和圆度超差,如图2所示,常用的标准镗刀采用7∶24锥柄定位,刀柄上拉钉与机床主轴拉紧以锁紧刀具,刀具镗孔质量受悬伸(L)和镗孔直径(D)之比(L/D)的限制,一般不能超过4×D,且一次只能加工一个要素。新方法采用粗、精镗孔加工分开,两把刀具加工10个被加工要素,采用刀柄心轴定位,刀柄心轴先于机床主轴,利用拉钉锁紧定位,刀柄心轴与组合镗刀利用心轴定位(心轴直径60mm),组合镗刀上的法兰螺栓孔与机床主轴端面的采用端面配研、螺栓锁紧,利用主轴端面两个对称键块传递转矩。

图2

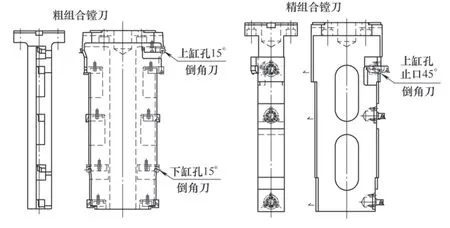

将机身的缸孔加工分为粗镗和精镗两道工序,仅需粗加工组合镗刀和精加工组合镗刀两把刀具就能完成,如图3所示。

图3

粗组合镗刀上的所有刀夹在轴向上是一个方向,且在一条直线上,设计时是有精确要求的;径向上是对称分部,刀夹的在刀体上的轴向分部与所要加工孔的轴向尺寸有关,一般采用的原则是防振、重切削及对称刀夹切深余量均匀;加工时一次进刀,根据实际情况调整转速和进给,操作简单,适用于批量生产。

精组合镗刀上的所有精镗头在轴向上是一个方向,尽量设计在一条直线上,精镗头的上下分部间距与所要加工孔的轴向尺寸有关,一般采用的原则是防振、轻切削及所用精镗头切深余量均匀,精镗头根据实际可调整(调整精度0.002mm);加工时一次进刀,根据实际情况调整转速和进给,操作简单,适用于批量生产。

若缸孔的止口过大,半径方向的切深超过5mm,如图1所示φ275H7与φ248H7的过渡面形位公差有要求且有R=1.6mm的过渡圆角,可增加一把粗精复合铣刀即可。在缸孔加工完后,不换加工设备(或调换加工设备,基准统一,两次找正机身),更换粗精复合铣刀,找正调整刀具,进行插补铣削。

4.该方法的关键控制点

采用成组技术,将机身缸孔加工要素进行分类、组合、计算,将所有加工要素进行逐一分析,合理地分配到粗加工组合镗刀和精加工组合镗刀,一般将加工倒角的刀夹和粗加工刀夹组合到一把镗刀上(即粗组合镗刀);将精镗孔镗头组合到一把镗刀上(即精组合镗刀),刀夹和精镗头在相应刀体上的布置,必须平衡切削抗力,减少刀具振动,确保缸孔加工质量前提,特殊情况下某个倒角刀夹无法在粗加工刀体上布置,可布置在精加工刀体上,但轴向位置必须避开与精镗头同时切削。

(1)机身气缸孔加工前,首先要加工出机身长度、宽度、高度三个方向(一般长度方向为机身齿轮安装端面、宽度为机身基准侧面,高度为机身底面,一般原则是基准与图样设计基准一致,不一致时,必须在本工序的上道工序中加工出工艺基准)上的基准,且在长度和宽度方向要设计快速定位工装,一般采用的快速定位夹紧找正基准都是与气缸孔有重要关系的,且已精加工过的表面在长度方向上采用机身齿轮安装端面,宽度方向上采用机身凸轮轴孔侧面,确保同型机身基准统一。

同型号机身的加工余量及基准必须是统一的,避免基准不统一误差,减少两次找正的时间,粗镗加工余量一般控制在5mm左右,精镗加工余量一般控制在0.25mm。

(2)防止机身气缸孔的圆柱度超差,本方法的前提条件是加工所用机床为数控龙门镗铣床,气缸孔采用立式加工;机床的主轴方滑枕(Y轴)在切削加工中不能有较大的移动距离,距离越大,上下缸孔的不同轴度越大;采用机床横梁(Y轴)固定“锁死”,主轴方滑枕(Z轴)上下滑动切削进给,工作台(X轴)移动逐个加工汽缸孔。

图4

(3)防止缸孔的圆度超差,降低刀具的制作成本,将需要采用的过定位机床主轴和刀具(双面接触BIG PLUS),改变成采用标准锥度心轴,结合标准法兰联接,本方法采用锥度为ISO 60、圆柱心轴为φ60g5(见图4)。组合镗刀与机床联接以法兰联接,法兰孔φ177.8mm、定位孔φ60mm(见图5)。但必须在方便组合镗刀安装前提下,装配保证锥度心轴φ60mm与组合镗刀的φ60mm定位孔最大间隙不超过0.03mm。将组合镗刀与机床主轴的结合面进行刮研,通过增大贴合度,增加刀具的刚性,一般贴合度控制在75%以上。

图5

(4)防止组合镗刀加工振刀,必须合理地进行刀夹的布置、倒角刀夹的分配。刀夹和精镗刀头示意图如图6所示。

图6

经过统计,目前缸孔的倒角有45°、30°、15°,径向抗力最大的为15°和30°刀夹,以图1所示的缸孔为例(上缸孔15°、45°,下缸孔15°),三个倒角不能在同一把组合镗刀上,只能将上缸孔15°和下缸孔15°倒角放在粗镗刀上,倒角刀夹与粗镗刀夹不能同时参与切削。

上缸孔45°倒角刀布置在精镗组合刀上,但也不能与三个精镗刀同时参与切削。以图1所示的缸孔为例,加工用粗组合镗刀上有5个刀夹,其中两个是15°的倒角刀夹;精组合镗刀上有4个刀夹,其中1个是15°的倒角刀夹、3个精镗刀夹,确保缸孔一次成形。注意:刀夹因厂家不同,其外形及安装尺寸不同。

本方法采用的粗组合镗刀的最大调整量在4mm以内,通过刀夹尾部微调螺钉的调整,可以适用缸孔余量不均吃刀量过大而引起的振刀或刀具损坏;精组合镗刀的最小调整量为0.002mm,通过对微调刀头的调节,达到对缸孔圆柱度的精细控制。

以下操作步骤前提是粗、精组合镗刀都在样件上进行过试加工,具体操作如下:

第一步,刀柄心轴与机床主轴利用拉钉锁紧,组合镗刀与主轴利用已锁紧的刀柄心轴上圆柱心轴为φ60H6/g5配合定位,机床主轴端面的转矩键与组合镗刀键槽配合,锁紧组合镗刀法兰上4个螺栓。

第二步,按照数控机床的常用镗孔方法,找正机身定位工装的X、Y、Z三个方向,确定机身缸孔镗削三个方向的相对零点,锁紧工装。

第三步,将机身在定位工装上装夹好,按照数控机床的镗孔常用方法,在机身第一缸孔进行试镗,根据加工情况微量调整刀夹径向尺寸(粗组合镗刀可对每个刀夹进行一个加工尺寸两个方向上的调整,根据刀夹切深均匀的原则,进行4mm的调整;精组合镗刀只能在径向上调整,调整量为0.002~5mm),第一缸镗完后经行测量,尺寸精度和质量是否满足工艺要求。特别注意:精组合镗刀加工是不能一次加工到尺寸的,必须预留余量,第一次试加工完,检测没有问题后,调整精镗头至工艺要求尺寸进行加工(特殊情况下,可进行3次调整,确保没有失误)。

第四步,第一缸镗完后,对机身进行逐缸加工,粗加工完后,再更换刀具进行精加工(特别注意:精加工时要根据刀片的寿命和加工实际情况及时更换刀片,避免刀片磨损而出现的质量事故)。若机床采用双主轴龙门镗铣,那么刀具一次装夹、批量加工机身的效率可想而知。

采用的组合镗刀要注意平衡,刀具要进行静平衡和动平衡试验(其试验的方法和要求与刀具的实际尺寸长度和直径有关),其精度越高的刀具平衡性要求越高,缸孔的圆度和表面质量越好,反之越差;刀具的自身质量要控制,根据机床主轴的承受能力适当去重或改变刀具材料(刀具自重不能超过实际切削机床主轴在旋转加工时所能承受的拉紧负载,一般机床主轴标有主轴的刀柄拉紧力、额定转速及功率下所能承载的最大刀具质量)。将刀具设计成对称形状,中间去重孔为椭圆形对称孔,即达到去重目的,有效降低刀具的自重。如果机床主轴承重有限,则可采用铝合金材料,避免刀具过重而引起主轴损伤。

5.使用效果

成组加工方法适用于批量生产,降低了缸孔加工时间,减少了刀具数量,避免因重复换刀而引起二次找正误差,降低了柴油机机身的制造成本;提高了被加工零件孔的同轴度,一般能将机身上缸孔与下缸孔的同轴度控制在0.03mm以内;操作简便,粗镗(或倒角)刀夹调节尺寸方便,尤其是精加工时精镗刀夹的调节最小可以控制在0.002mm;易于推广,在加工机身汽缸孔上广泛应用的同时,还可推广到机身油泵孔等同类型孔的加工。