机制砂在湿拌砂浆中的应用研究

■易海林 ■深圳市港嘉工程检测有限公司,广东 深圳 518126

所谓的机制砂,是指通过制砂机和其它附属设备加工而成的砂子,而湿拌砂浆是一种新型绿色建筑材料,是继预拌混凝土之后又一节能减排的重大举措。虽将机制砂应用到湿拌砂浆中有一定的帮助,但由于机制砂质量参差不齐,对于湿拌砂浆的工作性能以及施工应用却存在有不良影响。基于此,本文就机制砂在湿拌砂浆中的应用进行了研究,对机制砂在湿拌砂浆中的应用提供了较高的参考价值。

1 原材料与试验方案

1.1 原材料

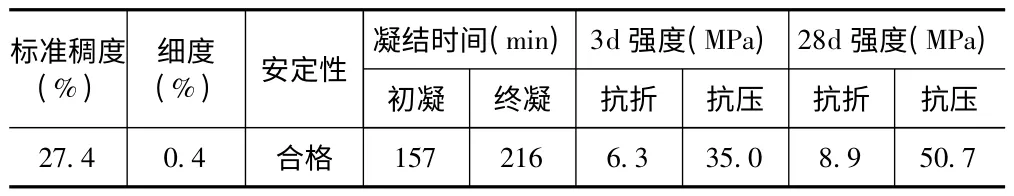

(1)水泥:P·O42.5R 水泥,其基本性能见表1。

(2)粉煤灰:II 级粉煤灰,细度13.9%,烧失量4.6%,需水量比98%。

(3)机制砂:产自于广州深圳,细度模数2.7,石粉含量5%,根据试验需要,人工调配,其级配如表2。

表1 普通硅酸盐水泥的基本性能

表2 机制砂颗粒级配

(4)外加剂:广州深圳某公司的塑化剂G1 和调节剂G2。

1.2 试验方法

机制砂的筛分、细度模数的计算及石粉含量,参照标准GB/T14684-2011《建设用砂》。

机制砂的容重测试、稠度、分层度、保水性、抗压强度、凝结时间及干燥收缩等,参照标准JGJ/T70 -2009《建筑砂浆基本性能试验方法标准》。

湿拌砂浆开放时间,是指砂浆能够满足生产、运输及施工质量要求的最长存放时间。

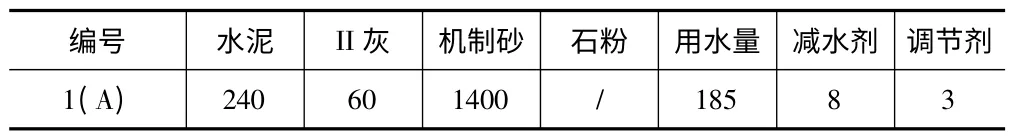

1.3 试验配合比设计

本文选用M10、M15 为例,研究不同级配以及石粉含量对机制砂性能的影响,其具体的配比,见表3。其中,编号1~5 为不同级配机制砂对M10 影响试验配比;6~10 为不同级配机制砂对M15 影响试配配比;11~14 为不同石粉含量(0%~15%)对M15 影响试验配比;15~17为不同石粉含量(0%~15%)对M15 影响试验配比。

表3 试验配合比设计 kg/m3

2 试验结果与分析

2.1 不同级配机制砂对湿拌砂浆性能的影响

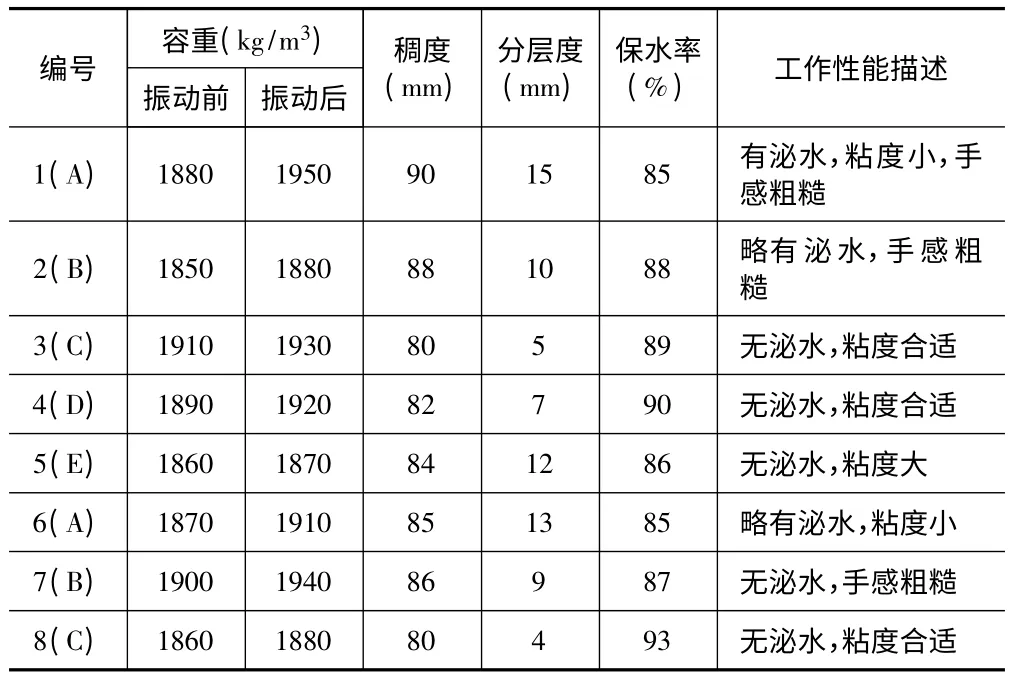

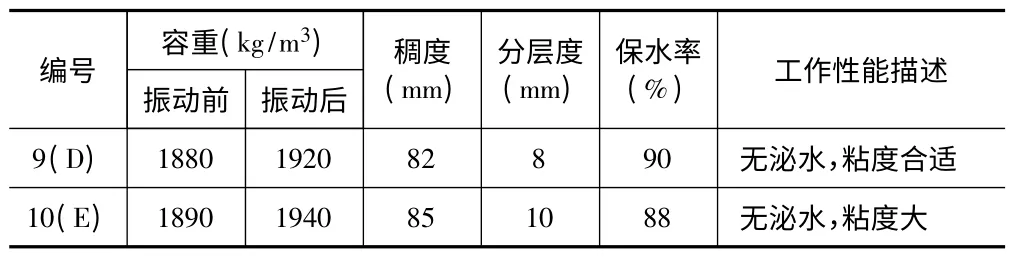

2.1.1 不同级配机制砂对工作性能的影响

五种不同级配机制砂对湿拌砂浆工作性能的影响如表4 所示。表4 中选用A、B 机制砂制备的湿拌砂浆出现泌水现象,保水性较差;选用C、D 制备的湿拌砂浆工作性能良好,粘度合适,无泌水现象,分层度小;A、B 型机制砂,粗颗粒多,细颗粒少,湿拌砂浆的流动性以及保水性变差;同时,其石粉含量低,固体颗粒的比表面积小,容易出现泌水现象。C、D 型机制砂,级配较A、B 型好,其流动性与保水性均较好,含有适量的细颗粒,能够填充在粗颗粒之间,降低内部摩擦力,提高其流动性能。E 型机制砂细颗粒更多,其需水量更大,其流动性与保水性都较差,而且由于其粉料的增多,容易使湿拌砂浆粘度增大,造成施工不便,同时后期易粉化,收缩大。因此,机制砂级配及细度模数对湿拌砂浆工作性能影响较大。在制备湿拌砂浆的过程中,应严格控制机制砂的级配,以满足湿拌砂浆工作性能的要求。

表4 不同级配机制砂对湿拌砂浆工作性能的影响

2.1.2 不同级配机制砂对开放时间的影响

开放时间是指预拌砂浆加水拌合后,在初凝以前所具有足够的工作性、尚能进行正常施工操作的时间。不同级配机制砂对湿拌砂浆开放时间的影响如表5。

表5 不同级配机制砂对湿拌砂浆开放时间的影响

选用A 型机制砂制备的湿拌砂浆开放时间最小,选用C 机制砂的开放时间最长。其主要原因:A 型砂粗颗粒较多,保水性差,在放置过程中失水快,表面硬化快,外加剂没有发挥出缓凝效应;E 型砂细颗粒较多,需水量增大,石粉对于外加剂的吸附加强,使得外加剂实际效应降低,不能提高开放时间;C 型砂级配合适,外加剂作用效果最优。

2.1.3 不同级配机制砂对抗压强度与干燥收缩影响

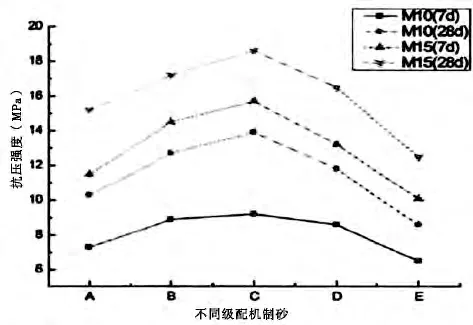

不同级配机制砂对抗压强度影响如图1 所示,随着细度模数的增大,湿拌砂浆的抗压强度先增大后降低,其中C 型砂制备的湿拌砂浆强度最优,B、D、A 型砂次之,E 型砂最差。

图1 不同级配砂对湿拌砂浆抗压强度影响

图2 不同级配砂对湿拌砂浆干燥收缩影响

C 型砂级配相对较好,粗颗粒之间被有效填充,形成密实嵌挤,促使其水化后强度最好;A 型砂粗颗粒较多,细颗粒较少,骨架之间的孔隙没有被有效地填充,而且浆体保水性差,水分散失过快,影响后期强度发展;E 型砂细颗粒较多,在预拌砂浆中没能形成骨架结构,使得总比表面积增大,从而颗粒之间粘结强度降低,部分颗粒呈游离松散状态,其强度降低。

不同级配机制砂对湿拌砂浆干燥收缩的影响如图2,随着细度模数的增大,湿拌砂浆收缩率先减小后增大,其中A 型砂收缩值最大,C型最小。其原因在于,机制砂级配不同,粗细颗粒的含量不一样,导致形成的湿拌砂浆内部密实度不同,C 型级配合理,形成良好的孔结构;然而,A 型砂细颗粒含量少,内部孔隙率大,收缩值大。

2.2 不同石粉含量机制砂对湿拌砂浆性能影响

2.2.1 不同石粉含量机制砂对工作性能影响

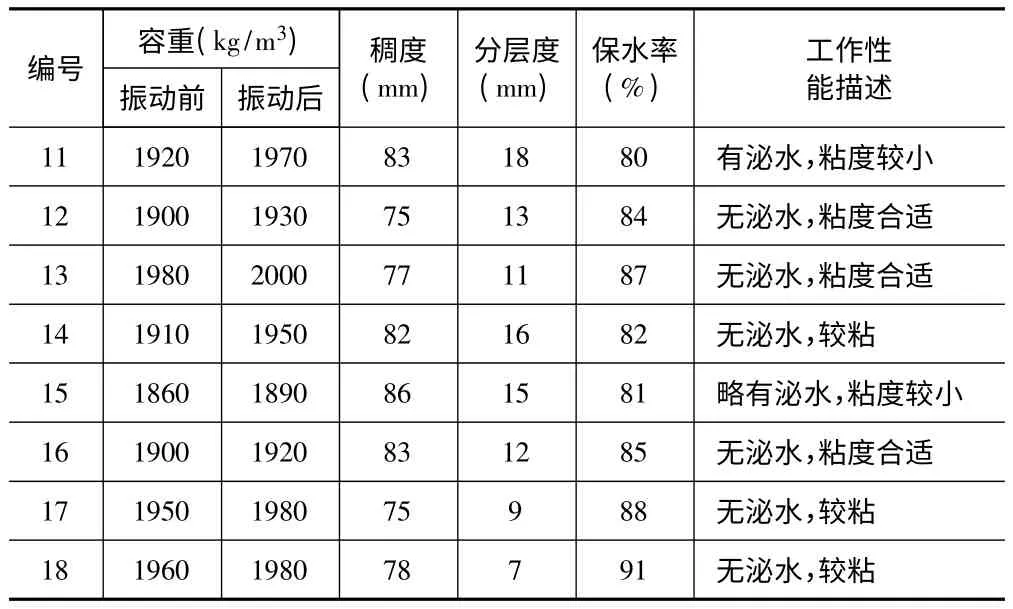

不同石粉含量机制砂对湿拌砂浆工作性能的影响如表6 所示。其中,对于M10 砂浆,石粉含量在10%时,工作性能与保水性最好;对于M15 砂浆,石粉含量在15%时,其工作性能与保水性最优。随着石粉掺量的提高,湿拌砂浆的工作性能得到改善,当石粉掺量超过一定量,反而会降低湿拌砂浆的工作性能。这主要是由于过量的石粉不能被足够的水泥粘结,从而影响其保水与工作性。

表6 不同石粉含量机制砂对湿拌砂浆性能影响

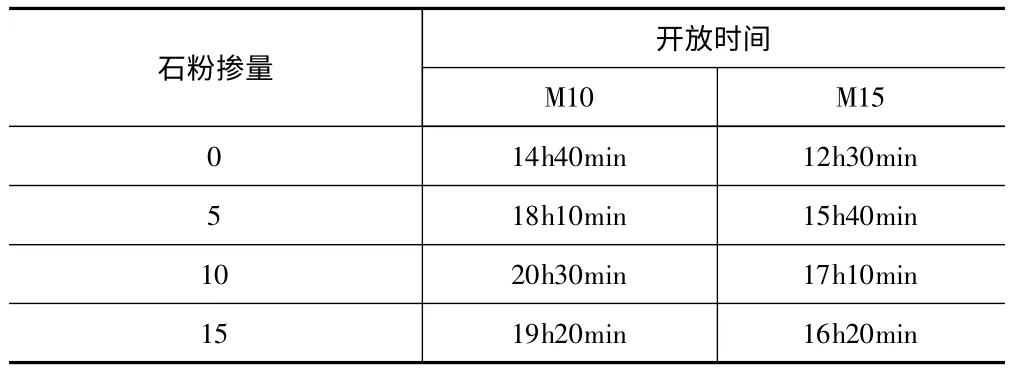

2.2.2 不同石粉含量机制砂对开放时间影响

不同石粉含量机制砂对开放时间影响如表7 所示。对于M10 和M15 砂浆,当石粉掺量为10%时,凝结时间最长;当不含石粉时,凝结时间最短。其主要原因:当机制砂中不含有石粉,其保水性差,水分散失快,影响缓凝效果;当石粉含量过高,石粉对外加剂的吸附明显,从而降低对水泥的缓凝效应。

表7 不同石粉含量机制砂对开放时间的影响

2.2.3 不同石粉含量机制砂对抗压强度与收缩性能的影响

不同石粉含量机制砂对抗压强度的影响如图3 所示,对于M10 砂浆,当石粉含量在10%,其抗压强度最高;对于M15 砂浆,随着石粉含量的提高,抗压强度逐渐增大。石粉在适宜掺量内,可以提高试件的抗压强度,主要是由石粉的微集料效应、微晶核效应和特定的化学效应所决定。然而,随着石粉含量的增加,强度也会随之降低,这主要是在水泥浆用量一定的情况下,不足以包裹集料,其粘附性减小,粘聚力降低,最终在硬化后期抗压强度下降。

不同石粉含量机制砂对干燥收缩的影响,如图4 所示,对于M10砂浆,当石粉掺量为10%,56d 收缩率最小,仅为6.85 ×10-4;对于M15 砂浆,当石粉掺量为10%,56d 收缩率最小,为8.32 ×10-4。主要原因,石粉含量较少时,水泥颗粒间的毛细孔隙不能被充分填充,以及粗颗粒之间的孔隙没有足够的浆体填充,拌合物的整体孔隙率较大,砂浆收缩较大;当石粉含量增大到达一定程度,即石粉颗粒可以更多填充孔隙,收缩率最小;随着砂浆强度等级的提高,水泥用量的增多,干燥收缩率增大。

图3 石粉掺量对砂浆抗压强度影响

图4 石粉掺量对砂浆收缩率影响

从结果可以看出,石粉掺量的变化对工作性能、开放时间、抗压强度、收缩性能都不一致,这与其强度等级、胶材体系、用水量等都有关系。在生产应用时,一定要将石粉含量控制严格,选取较低限制,才能有效的防止质量问题。

3 结论

(1)选用级配良好的机制砂配制的湿拌砂浆,工作性能、力学性能、收缩性能都较好,很好的满足施工质量要求,研究表明:细度模数应控制在1.8~2.3。当机制砂细度模数大于2.6,粗颗粒含量较多,湿拌砂浆的保水性和流动性都较差且抗压强度和开放时间有所下降;当机制砂细度模数低于1.6,细颗粒含量较多,特别是石粉颗粒较多时,湿拌砂浆的工作性能降低,力学性能降低。

(2)适量的提高机制砂中石粉含量,能够改善湿拌砂浆的工作性能,提高抗压强度,降低收缩;随着砂浆强度等级的不同,石粉含量的最宜掺量也不同。研究表明:制备湿拌砂浆宜将石粉含量控制在10%。

4 结语

综上所述,选择品质良好的机制砂用于湿拌砂浆施工技术中,能有效改善湿拌砂浆的各项指标性能。因此,为提高湿拌砂浆的施工质量,应选取级配良好的机制砂,控制好机制砂的石粉含量,以保障和改善湿拌砂浆的各项性能符合标准要求,真正意义上达到机制砂在湿拌砂浆施工中的显著作用。

[1]李从波,陈均侨,周常林,乐晓鹏,谢浩.浅谈湿拌砂浆的发展之路[J].广东建材,2013(08).

[2]施健,韦帮雄,罗小青,李绍新,黄崇奕.机制砂在预拌砂浆中的应用研究[J].企业科技与发展,2014(10).