静态铅铋中Pt/Air型氧传感器性能初步研究

张 敏,王艳青,吴 斌,武 欣,高 胜,黄群英,FDS团队

(1.中国科学技术大学,安徽合肥230027;2.中国科学院核能安全技术研究所,中国科学院中子输运理论与辐射安全重点实验室,安徽合肥230031)

加速器驱动次临界系统(ADS:Accelerator Driven Sub-critical system)目前被认为是最有效的可进行放射性核废料嬗变的途径之一[1-3]。液态铅铋合金是ADS散裂靶及次临界堆冷却剂的首选材料。铅铋合金在应用中存在诸多关键问题,其中液态铅铋合金中的氧浓度测量与控制[4]直接影响液态金属热工水力学性能及其与材料的兼容性而成为其关键技术之一。液态铅铋中溶解氧的含量需要控制在一定范围,以形成结构材料抗腐蚀的保护性氧化膜,同时避免氧过量形成氧化铅等杂质。国际上广泛开展液态铅铋氧控技术探索,其中氧浓度的精确测量是开展氧浓度控制的必要前提。国际上已开展的氧测量研究主要针对Pt/Air与Bi/Bi2O3两种类型参比电极氧传感器,德国卡尔斯鲁厄技术研究院(KIT)[5]、意大利国家新技术能源和可持续发展局(ENEA)[6]、美国洛斯阿拉莫斯国家实验室(LANL)[7]等国际核能研究单位均针对氧传感器在液态铅铋中性能开展了相关研究。

中国将液态铅基合金用于先进核能系统的研究开始于聚变堆液态包层中铅锂合金技术的研发[8-10],包括铅锂合金实验平台设计研制及实验研究[11,12],结构材料研发及与液态铅锂相容性研究[12-16]等相关工作。2011年中国科学院战略性先导科技专项“未来先进核裂变能-ADS嬗变系统”全面启动,确定将中国铅基反应堆CLEAR(China LEAd-based Reactor)作为ADS反应堆的主要发展方向。中科院核能安全技术研究所/FDS团队承担了专项中铅铋冷却反应堆的设计和技术研发工作。基于聚变堆设计与液态包层铅锂合金技术研究基础,开展了ADS铅铋堆设计以及系列铅铋合金关键科学技术研究[17-19]。其中氧测量与控制技术作为铅铋堆关键技术之一,在测量[19]与控制[18]方面的研究均已开展。目前在氧测量研究方面主要发展了Bi/Bi2O3与Pt/Air两种类型参比电极的氧传感器。

本论文依托团队自主研发的氧测控实验研究平台,开展静态铅铋工况下Pt/Air氧传感器测量的氧浓度信号随时间、温度的变化规律研究,实验结果显示所测试氧传感器具有良好的稳定性和准确度,为后续的气相氧控深入地研究及其在大型回路装置上的应用研究奠定了基础。

1 实验装置的设计

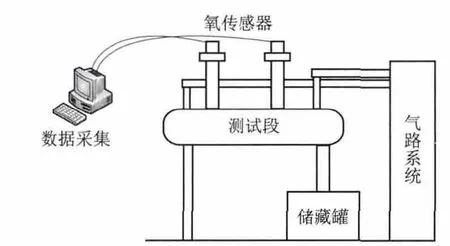

液态铅铋氧测控实验装置如图1所示。液态铅铋氧测控实验装置主要由实验测试部分、数据采集系统和气路系统组成,其中实验测试部分主要由铅铋储藏罐、实验测试段和温控系统组成。

图1 实验装置示意图Fig.1 The schematic of experimental device

液态铅铋中实验测试用氧传感器如图2所示,类型是固态电解质为YSZ陶瓷管且参比电极为Pt/Air的氧传感器。在同一实验装置中对同批次的氧传感器OS1(Oxygen Sensor 1)和OS2同时开展实验,以测试并验证该批次氧传感器性能的普适性。

图2 自主研制的Pt/Air参比电极氧传感器Fig.2 The Pt/Air reference electrode oxygen sensor

氧传感器的氧浓度测量是基于氧浓差原电池原理,即氧离子从高浓度向低浓度迁移时形成浓差电势,由能斯特方程可推得电压信号E值与氧浓度CO之间的关系而实现对液态铅铋氧浓度的测量[19],由能斯特方程推得Pt/Air参比电极氧传感器在氧饱和浓度下的计算公式[20]:

式中:E为电动势,V;T为温度,K。

2 实验过程

实验所用的铅铋合金成分为55.3%Bi(质量分数)和44.7%Pb(质量分数),其熔点为125℃。实验前将固态铅铋加入储藏罐中,加热储藏罐温度至180℃保温1h,通过调节覆盖气压力将液态铅铋压至上端测试段的实验液位。熔化铅铋的同时测试段同步升温以避免铅铋压入测试段时对氧传感器产生热冲击破坏作用。考虑到热冲击对氧传感器的影响,控制升温速率为50℃/h,具体实验参数见表1。

表1 实验环境与参数Table 1 Experimental parameters

实验完成后,铅铋降温到180℃,同时储藏罐缓慢泄压以使测试段液态铅铋回流到储藏罐内。

实验过程中为保证温度测量的稳定可靠,测试段安装了内置热电偶用以直接探测液态铅铋的温度。在每一个目标温度的氧浓度测试时间不少于15min,以保证数据的可靠性。

3 实验结果与分析

3.1 电压信号随时间变化规律

升温过程中进行不同温度下氧传感器输出电压信号随时间变化测试实验,结果如图3与图4所示。在706K、724K、744K和786K下分别经过2 150s(每秒采集一个数据)的信号测试,发现OS1与OS2的实验结果曲线趋势基本一致,信号约在750s之前有缓慢下降的趋势,而后均趋于一个稳定值。

图3 升温过程中OS1电压信号随时间变化结果Fig.3 The experiment result of OS1 voltage with temperature changes in the process of heating up

图4 升温过程中OS2电压信号随时间变化结果Fig.4 The experiment result of OS2 voltage with temperature changes in the process of heating up

根据公式(1)可以看出,饱和氧浓度下电压信号是温度的减函数,由此推断,信号的下降延迟与温度上升的稳定性有关。当内置热电偶探测到液态铅铋温度已经上升到目标温度并开始采集数据时,氧传感器本身的温度仍低于目标温度,经过一段时间(750s)达到热平衡后,氧传感器开始输出稳定信号,因此出现如图3与图4中结果显示的弛豫现象。

降温过程中开展了不同温度下电压信号随时间变化测试实验,结果如图5与图6所示。在704K,724K和745K下分别经过800s(每秒采集一个数据)的信号测试,发现OS1与OS2的实验结果曲线趋势与升温过程中恒温测试结果趋势不同,测试信号约在500s之前有缓慢上升的趋势而后同样趋于一个稳定值。

同样根据公式(1)推断信号的上升延迟与温度下降的稳定性有关。氧传感器的陶瓷管经过一段时间(500s)达到热平衡后,氧传感器开始输出稳定信号,因此出现如图5与图6中结果显示的弛豫现象。

图5 降温过程中OS1电压信号随时间变化结果Fig.5 The experiment result of OS1 voltage with temperature changes in the process of cooling

测试的氧传感器在升温过程与降温过程中恒温下信号测试均出现延迟,由此推断,由于氧传感器YSZ陶瓷管热传导率(约1.8W/(m·K))[21]低于液态铅铋的热传导率(约10.5W/(m·K))[22],内置热电偶探测到的液态铅铋温度升高(下降)到目标温度值时,陶瓷管以及内壁接触的空气参比电极部分由于较低的热传导则需要一定时间达到热平衡,故所输出的电压信号也存在时间上的弛豫。其中升温到目标温度的信号弛豫时间高于降温到目标温度的信号测试,这可能由于自然降温到目标温度相比加热升温到目标温度更易达到热平衡。氧传感器随时间变化(定温)的测试结果显示,经过一定的弛豫时间,信号达到一个稳定值,其中氧传感器陶瓷管本身的温度直接影响到输出信号的稳定性和可信度。

图6 在降温过程中OS2电压信号随时间变化结果Fig.6 The experiment result of OS2 voltage with temperature changes in the process of cooling

3.2 电压信号随温度变化规律

对OS1与OS2同时进行不同温度(625~786K)的测试,其中E1为OS1实验值,E2为OS2实验值,由公式(1)获得氧传感器在氧饱和状态下的理论曲线,如图7所示,比较发现,相同的温度环境下,两个氧传感器电压信号差别不大,且实验值随温度变化的趋势与理论计算值Eth一致。由此得知,实验测试的氧传感器输出信号符合原电池原理推导出来的公式(1),所测试的氧传感器的基本性能可靠。

图7 OS1与OS2的实验结果Fig.7 The experiment result of OS1 and OS2

OS1的实验值与理论值比较显示,643K时实验值752.75mV偏离公式(1)计算的理论值751.01mV最小,偏差为1.74mV,如图8所示,相对偏差为0.23%,也为最小相对偏差,如图9所示。在786K时实验值675.22mV偏离理论值667.26mV最大,偏差为7.96mV,相对偏差为1.2%,为最大相对偏差,如图7所示。

图8 OS1实验值与理论值比较Fig.8 Comparison between experimental value and theoretical value of OS1

图9 OS1相对偏差Fig.9 Relative deviation of OS1

实验结果显示OS1在625~786K的温度范围内,氧测量信号偏离理论计算值的范围为1.74~7.96mV,相对偏差不超过1.2%。由此可以看到OS1测试的信号准确性较好。

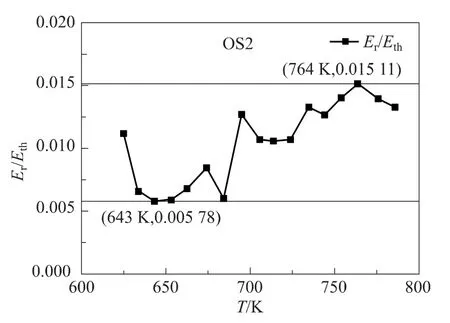

OS2的实验结果显示,在684K时实验值731.32mV偏离理论值726.99mV最小,偏差为4.33mV,如图10所示;在684K时实验值755.35mV相对于理论值751.01mV的相对偏差最小,为0.58%,如图11所示;在764K时实验值690.42mV偏离理论值680.14mV最大,偏差为10.28mV,相对偏差1.5%,为最大相对偏差。

实验结果显示OS2在625~786K的温度范围内,氧测量信号偏离理论计算值的范围为4.33~10.28mV,相对偏差不超过1.5%。由此可以看到OS2的电压信号与理论值符合较好。

测试的氧传感器不同温度的电压信号偏差有所不同,但最大相对偏差在1.5%左右,最大的绝对偏差约10mV,整体上的测试值与理论偏差较小,实验数据中除个别点外,大部分数值大于理论计算值。偏差产生的原因可能来自于测量过程中非等温电路产生的热电压[23]以及饱和状态下液态铅铋中氧化物对YSZ陶瓷管离子传导的影响[19]等。

实验结果显示,测试的氧传感器在随温度的变化规律与理论值变化趋势一致,测试的氧传感器的基本性能可靠;氧传感器测试结果与理论值相比偏差较小,由此表现出精确性较好。

图10 OS2实验值与理论值比较Fig.10 Comparison between experimental value and theoretical value of OS2

图11 OS2相对偏差Fig.11 Relative deviation of OS2

4 结论

液态铅铋氧测控技术研发是保障结构材料与液态铅铋相容性以及液态铅铋合金热工水力学性能的重要方案之一。为开展该技术的研究,自主研制用于实验测试的装置。目前基于该实验装置对Pt/Air型氧传感器进行饱和氧浓度电压信号稳定性与精确性测试。实验结果表明:

(1)氧传感器恒温测试中,最初存在时间弛豫(<750s),之后信号稳定性表现良好。原因为YSZ陶瓷管与液态铅铋相比具有较低的热传导率,需要更长的时间达到目标温度的热平衡。

(2)氧传感器在实验温度范围内(625~786K)随温度的变化趋势与理论曲线一致,说明氧传感器在该温度区间内基本性能可靠。

(3)测试信号值与理论计算值比较,最大相对偏差不超过1.5%,说明氧传感器在实验温度范围内精确度表现良好。偏差主要来自热电压[23]以及氧化物[19]对信号的影响。

(4)同一批次的两个氧传感器在相同实验条件下测试,均表现出一致的实验结果趋势和良好的测试性能,表明所测试氧传感器的实验结果对该批次氧传感器具有较好普适性。

氧传感器在液态铅铋中表现的良好测试性能使铅铋中氧浓度的准确测量成为可能。已有实验结果为氧测控关键技术研究中氧浓度的读取与控制依据提供了可靠的数据来源。未来将开展不同氧浓度条件下静态和流动工况下的氧测控实验,以全面掌握铅铋系统中的氧测控技术。

致谢

特别感谢姜志忠、朱志强、刘少军博士等FDS团队成员对该项工作的指导与帮助。

[1] Roadmap for Development of Accelerator Driven Subcritical Reactor Systems(ADS)[C].An interim report of the Co-ordination Committee on ADS'report BARC/2001/R/004.

[2] Shigeru Saito,Kazufumi Tsujimoto.Design optimization of ADS plant proposed by JAERI[J].Nuclear Instruments and Methods in Physics Research A,2006,562:646-649.

[3] J.U.Knebel,X.Cheng,C.H.Lefhalm.Design and corrosion study of a closed spallation target module of an accelerator-driven system(ADS)[J].Nuclear Engineering and Design,2000,202:279-296.

[4] 吴宜灿,黄群英,柏云清,等.液态铅铋回路设计研制与材料腐蚀实验初步研究[J].核科学与工程,2010,30(3):238-243.

[5] Carsten Schroer,Olaf Wedemeyer,Juergen Konys.Gas/liquid oxygen-transfer to flowing lead alloys[J].Nuclear Engineering and Design,2011,241:1310-1318.

[6] C.Foletti,A.Gessi,G.Benamati.ENEA experience in oxygen measurements[J].Journal of Nuclear Materials,2008,376:386-391.

[7] Fenglei Niu,Robert Candalino,Ning Li.Effect of oxygen on fouling behavior in lead-bismuth coolant systems[J].Journal of Nuclear Materials,2007,366:216-222.

[8] Y.Wu,FDS Team.Conceptual Design and Testing Strategy of a Dual Functional Lithium-Lead Test Blanket Module in ITER and EAST[J].Nuclear Fusion,2007,47(11):1533-1539.

[9] Y.Wu.Design Status and Development Strategy of China Liquid Lithium-Lead Blankets and Related Material Technology[J].Journal of Nuclear Materials,2007,367-370:1410-1415.

[10] Y.Wu,FDS Team.Design Analysis of the China Dual-Functional Lithium Lead(DFLL)Test Blanket Module in ITER[J].Fusion Engineering and Design,2007,82:1893-1930.

[11] 吴宜灿,黄群英,朱志强,等.中国系列液态锂铅实验回路设计与研发进展[J].核科学与工程,2009,29(2):161-169.

[12] Y.Wu,Q.Huang,Z.Zhu,et al.R&D of Dragon Series Lithium Lead Loops for Material and Blanket technology Testing[J].Fusion Science and Technology.2012,62-1:272-275.

[13] Q.Huang,C.Li,Y.Li,et al.Progress in Development of China Low Activation Martensitic Steel for Fusion Application[J].Journal of Nuclear Materials,2007,367-370:142-146.

[14] Q.Huang,Y.Wu,J.Li,et al.Status and Strategy of Fusion Materials Development in China[J].Journal of Nuclear Materials,2009,386-388:400-404.

[15] Q.Huang,C.Li,Q.Wu,et al.Progress in development of CLAM steel and fabrication of small TBM in China[J].Journal of Nuclear Materials,2011,417:85-88.

[16] Q.Huang,S.Gao,Z.Zhu,et al.Progress in compatibility experiments on lithium-lead with candidate structural materials for fusion in China[J].Fusion Engineering and Design,2009,84:242-246.

[17] 吴宜灿,柏云清,宋勇等.中国铅基研究反应堆概念设计研究[J].核科学与工程,2014(2)201-208.

[18] 张敏,吴斌,高胜,等.温度对静态铅铋中氧浓度变化的影响[J].核科学与工程,2014,34(4):488-493.

[19] 王改英,柏云清,高胜,等.液态铅铋氧浓度测量技术初步研究[J].核科学与工程,2012,32(2):165-169.

[20] C.Schroer,J.Konys.Physical Chemistry of Corrosion and Oxygen Control in Liquid Lead and Lead-Bismuth Eutectic[R].Forschungszentrum Karlsruhe,Germany,FZKA 7364,2007:36-38.

[21] 单水维.Y2O2稳定ZrO2陶瓷材料导热性能的研究[D].内蒙古:内蒙古科技大学,2007:42-43.

[22] OECD,Handbook on Lead-Bismuth Eutectic Alloy and Lead Properties,Materials Compatibility,Thermal Hydraulics and Technologies[M],2007:85-86.

[23] Carsten Schroer,Juergen Konys,Ariadna Verdaguer,et al.Design and testing of electrochemical oxygen sensors for service in liquid lead alloys[J].Journal of Nuclear Materials,2011,415:338-347.