低能氦离子辐照对钨和钼材料的表面损伤作用

李 月 范红玉 杨 铭 张义武 牛金海

(大连民族大学 物理与材料工程学院 大连 116600)

低能氦离子辐照对钨和钼材料的表面损伤作用

李 月 范红玉 杨 铭 张义武 牛金海

(大连民族大学 物理与材料工程学院 大连 116600)

钨和钼材料具有高熔点、高热导率、低溅射率等优点成为国际热核实验反应堆计划中面向等离子体材料的候选材料。因此研究钨和钼材料的辐照损伤行为对于认识面向等离子体材料的辐照损伤机制具有重要意义。本文采用120 eV的 He+在873 K对钨和钼材料进行辐照实验,利用纳米压痕仪与导电模式原子力显微镜(Conductive Atomic Force Microscopy, CAFM)相结合,原位比较了钨和钼材料在辐照前后的表面形貌、表面微结构以及表层缺陷分布的变化特征。结果表明,低能He+辐照会导致钨和钼材料的近表面产生纳米量级氦泡缺陷,这些氦泡缺陷的存在使得样品表面产生绒毛或波浪状结构。纳米压痕深度分析和扫描电镜的分析结果表明,低能He+辐照会对Mo材料产生明显的刻蚀作用。本工作对于进一步认识低能氦离子辐照对面向等离子体材料的辐照损伤作用具有一定的科学参考意义。

辐照损伤,钨,钼,纳米压痕,导电原子力显微镜

高质量数的W和Mo材料具有高熔点、高热导率、氚滞留量低等优点,被作为面向等离子体材料(Plasma Facing Materials, PFMs)的候选材料而被广泛研究[1−3]。在聚变服役环境下,PFMs将遭受高通量的H同位素、He离子束以及14 MeV中子束的辐照导致PFMs中空位、间隙原子、位错环、He泡等缺陷的生成[4−5]。辐照诱导的缺陷生成会大大降低PFMs的性能[1,6],严重危害了聚变装置的稳定运行。因此研究PFMs的辐照损伤机制,特别是研究低能氢氦离子作用下PFMs的辐照损伤行为具有重要意义。本文在实验室自主设计和搭建的材料辐照实验系统上研究了120 eV He离子束对W、Mo PFMs的表面损伤作用,采用纳米压痕仪和导电模式原子力显微镜(Conductive Atomic Force Microscopy, CAFM)原位分析了样品在辐照前后的表面形貌及表层缺陷分布特征。本工作对于进一步认识W、Mo材料的低能离子辐照损伤行为具有重要意义。

1 实验部分

本文在实验室自主设计和搭建的材料辐照实验系统(Materials Irradiation Experiment System, MIES)上进行He离子束的辐照实验。实验系统的详细介绍见文献[7]。简言之,He离子束由13.56 MHz的射频离子源产生,在离子源的下端开设一直径为1.0cm的小孔,He离子束由小孔中喷出并直接作用于W和Mo样品表面。为减少样品的内部应力和缺陷密度,对辐照前的W和Mo样品进行了真空(真空度约10−5Pa)退火处理,退火温度为(1273±20)K,退火时间为1 h。对退火后的样品进行辐照实验。实验中射频放电功率为400 W,电感耦合的射频反应管中压力约为10 Pa。在样品上施加负偏压−100 V,以加速离子运动,利用朗缪尔探针诊断此条件下等离子体电势约为20 eV,因此,对应实验中的辐照离子能量约为120 eV。样品底端采用激光加热的方式,维持辐照时样品温度为873 K,辐照的离子剂量为1×1025ions·m−2,流强约为1021ions·m−2·s−1。

采用纳米压痕仪(Hysitron, TS-75)对W和Mo样品进行了标记,纳米压痕仪加载的力分别为5 mN (W)和3 mN (Mo)。采用CAFM (Vecco, DI3100)原位分析样品在压痕标记处的表面形貌和内表面缺陷分布情况。CAFM采用曲率半径约为5 nm的PtIr 针尖,扫描时施加的偏压为−10 mV。CAFM测试在获得样品近表面电流分布图像的同时,可以获得与之对应的样品的表面形貌图,而材料中辐照缺陷的形成会影响样品表面的电子发射密度不同,从而改变电流分布图像。利用CAFM的分析可以将同时获得

的样品形貌图和电流分布图进行比较,得到辐照样品近表面的辐照缺陷分布与表面微结构变化之间的关系。这是一种灵敏度较高,且不破坏样品的辐照缺陷表征方法[8−10]。同时也采用扫描电镜(Scanning Electron Microscope, SEM, Hitachi S-4800)对辐照后的W和Mo样品进行表面形貌的分析。

2 结果与讨论

2.1 钨材料的纳米压痕标记

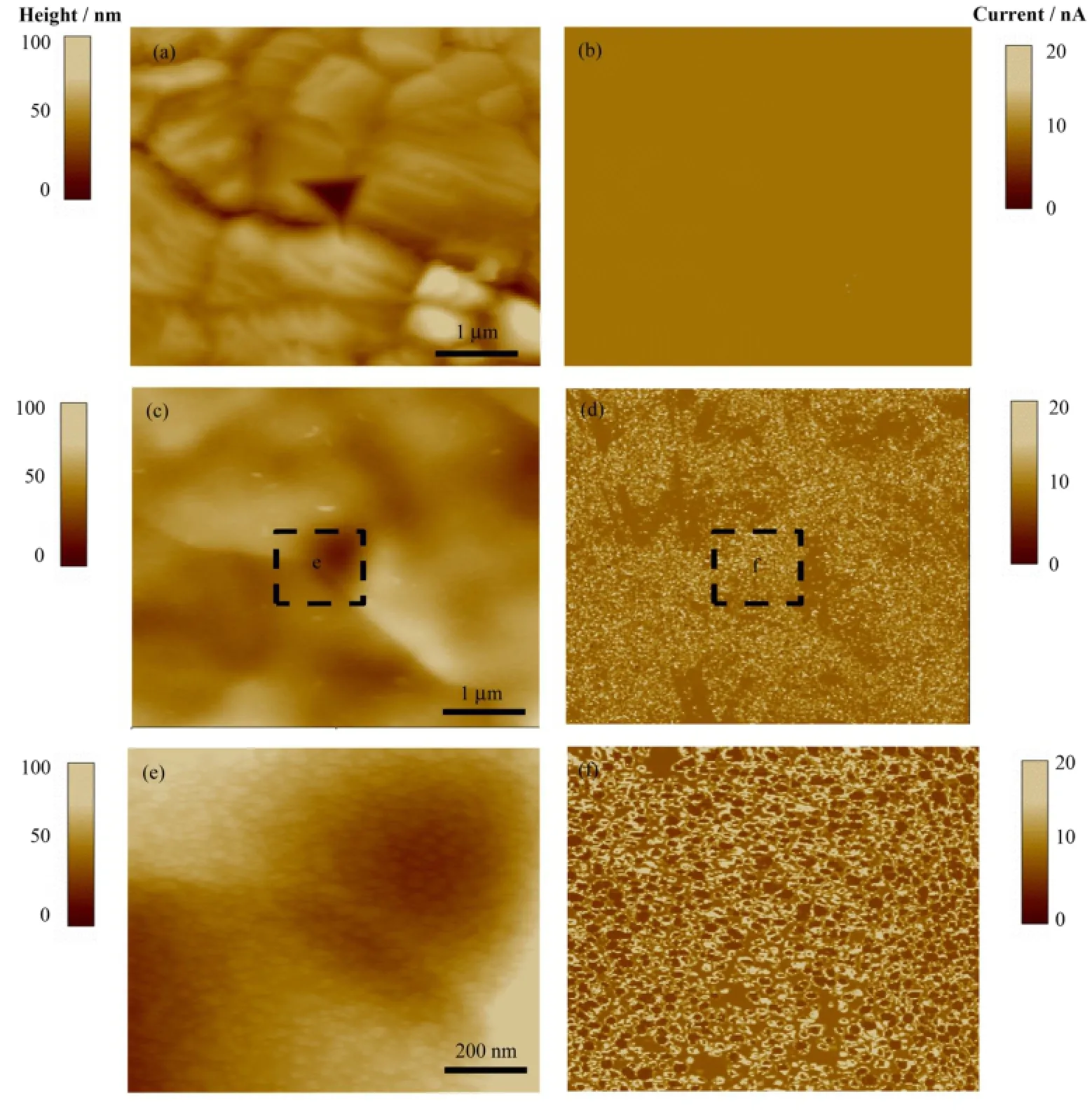

采用纳米压痕的方式对W样品进行标记,采用CAFM原位分析纳米压痕标记附近的样品表面形貌和缺陷分布在辐照前后的变化,如图1所示,扫描尺寸为5 μm。图1(a)、(c)中给出了纳米压痕标记在辐照前后的形貌变化。辐照前样品表面较平整,晶粒细小均匀,压痕图像清晰,形状规则。辐照后样品的表面粗糙度增加,压痕形状仍清晰可见。图1(b)、(d)给出了辐照前后样品表层的电流分布情况。从图1(b)中可以看出,辐照前样品上的电流点分布较少,说明辐照前样品的表层缺陷较少。这些少量的缺陷可以成为He原子的捕获井,使得He原子聚集并逐渐生长成较大尺寸的缺陷。辐照后样品上的电流分布明显增加,并呈现一个非常均匀的分布,如图1(d)所示。

图1 采用CAFM原位观测纳米压痕标记的钨样品在氦离子束辐照前后的表面形貌图(a、c)和同时获得的电流分布图(b、d)Fig.1 In situ CAFM analysis of the surface morphology (a, c) and current (b, d) of W before and after He ions irradiation.

为进一步表征辐照后样品的缺陷分布特征,我们对辐照后样品的纳米压痕标记处(M)和非标记处(N)的样品进行了高分辨率的小尺寸扫描,如图2所示,扫描尺寸为1 μm。图2(a)、(c) 分别对应图1中M(纳米压痕处)、N(非压痕处)位置的表面形貌,可见样品表面均出现了尺寸在10−20 nm、分布均匀的粒状凸起颗粒。由图2(b)、(d)可知,样品内表面缺陷成球状均匀分布,且分布特征与形貌相对应。在压痕边缘处的缺陷分布取向与压痕的斜面一致,这进一步说明样品表面的凸起颗粒与表层的缺陷分布具有直接的关联性。随着He离子的不断注入,He原子会在样品内部的空位、空洞等位置聚集,并逐渐长大,成为纳米量级He泡缺陷,这些纳米量级He泡会继续吸引He的聚集,形成较大尺寸的He泡缺陷[7,11−14]。当He泡内压力增长至大于表面屈服应力时,样品表面会向上凸起,导致表面肿胀等现象。

图2 采用CAFM测得钨样品在纳米压痕标记处(a)和非标记处的形貌图(c)和同时获得的电流分布图(b、d)Fig.2 CAFM analysis of surface morphology of W at identation marked zone (a) and the other zone (c), and the obtained current images (b, d) at the same time.

2.2 钼材料的纳米压痕标记

为对比W和Mo样品在He离子束辐照后的表面损伤行为,也采用纳米压痕标记的方式对Mo样品进行了原位分析,如图3所示。图3(a)、(c)给出了辐照前后Mo样品标记处的形貌变化,可以看出辐照前后Mo样品的表面形貌变化较大。辐照前样品表面清晰可见的压痕标记在辐照之后几乎消失,样品表面的晶粒形状和尺寸也发生了较明显的变化,这可能与样品表面的刻蚀层脱落有关。图3(b)、(d)给出了辐照前后Mo样品的内表面缺陷分布情况,与W的情况类似,辐照前Mo样品的内表面缺陷分布较少,辐照后Mo样品内表面的缺陷明显增加,但是缺陷分布并不均匀,局部区域没有缺陷分布。对压痕处的形貌和缺陷分布情况进行了小尺寸扫描,图3(a)、(c)扫描尺寸为5 μm,图3(e)扫描尺寸为1 μm。如图3(e)、(f)所示,样品表面出现明显的凸起颗粒,颗粒分布均匀,尺寸为10−20 nm,与内表面缺陷分布的特征一致,这进一步说明,辐照后样品表面微结构的变化与内表面缺陷的分布具有直接的关系。

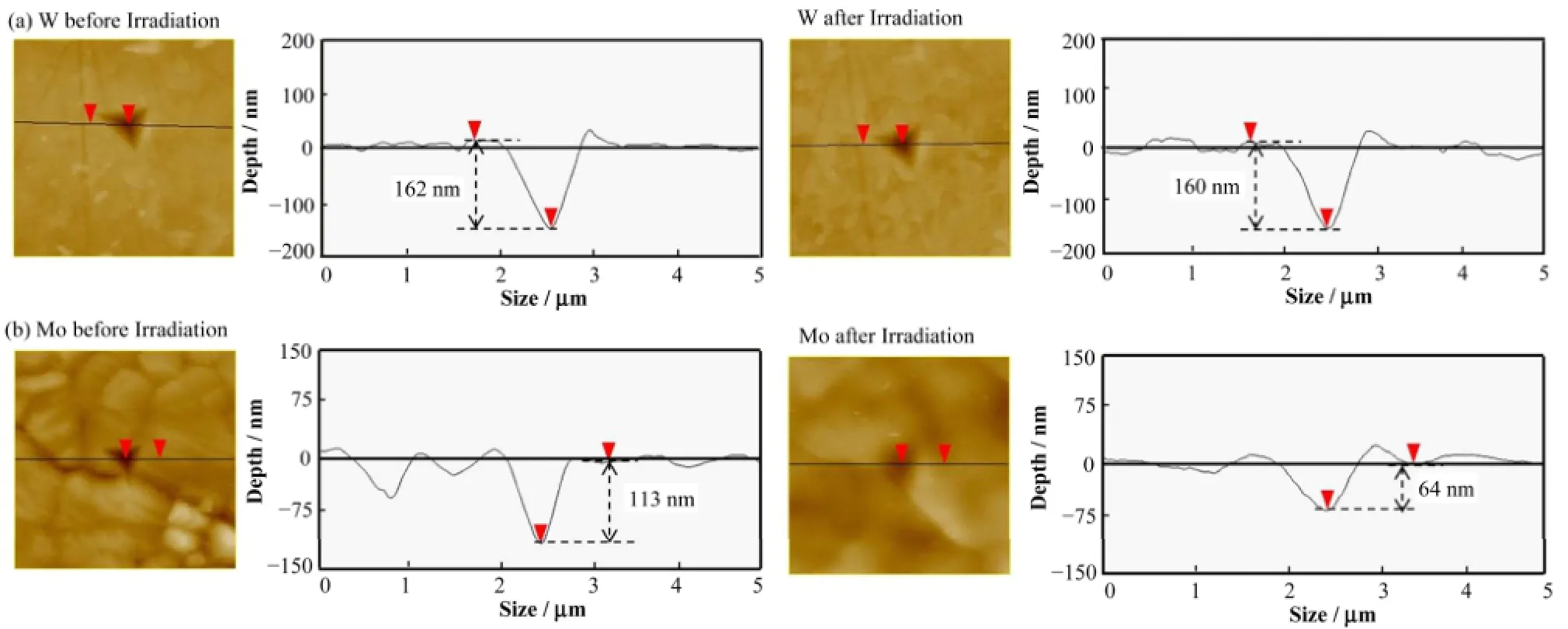

2.3 纳米压痕深度分析

为进一步分析He离子束对W、Mo等材料的刻蚀作用,对样品辐照前后的压痕深度进行了分析。图4给出了W和Mo样品辐照前后的纳米压痕深度分析。从图4(a)中可以看出,辐照前压痕深度为162nm,辐照后压痕深度为160 nm,说明W样品表面几乎不发生刻蚀现象;从图4(b)中可以看出,辐照前压痕深度为113 nm,辐照后压痕深度为64nm,辐照后的压痕深度相对于辐照前降低了43%,这给出了Mo样品表面发生了刻蚀现象的直接证据。这也解释了辐照后Mo样品的表面形貌发生较大改变的原因,这是因为Mo的表面原子键合能(6.8 eV)要低于W (8.7 eV),因此相同辐照条件下,Mo的表面原子更容易被溅射,发生刻蚀。

图3 采用CAFM原位观测纳米压痕标记的钼样品在氦离子束辐照前(a)和辐照后的表面形貌图(c、e)和同时获得的电流分布图(b、d、f)Fig.3 In situ CAFM analysis of the surface morphology of Mo before (a) and after (c, e) He ions irradiation, and the current images obtained at the same time (b, d, f).

图4 钨(a)、钼(b)样品辐照前后的纳米压痕深度分析Fig.4 Section analysis of W (a) and Mo (b) before and after irradiation.

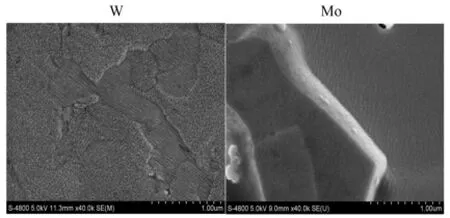

2.4 扫描电镜分析

采用SEM对辐照后W和Mo样品的表面形貌进行了分析,实验结果与CAFM实验结果一致,如图5所示。辐照后W样品表面出现了均匀的绒毛状表面结构,绒毛结构在不同晶粒上按照一定的方向排列,可能与晶粒的取向有关。Mo样品表面也出现了具有取向的波浪状结构。除此之外,辐照后的W样品表面基本仍保持平整状态,但是Mo样品表面上出现了明显的梯度层变化,这些梯度层的出现可以归结于Mo样品表面被刻蚀的结果。Mo样品晶界处的波浪结构更加突出,说明刻蚀首先从晶界处开始。大量研究也表明[15−18],晶界作为晶体结构的面缺陷,会成为He原子的捕获井,单个He原子会不断在捕获井附近聚集,并形成纳米量级的He泡缺陷,这些He泡缺陷的存在会继续吸引更多的He原子迁移、聚集,并逐渐向晶面中心扩散。在本实验过程中,样品表面的刻蚀现象可能是由于纳米尺寸He泡缺陷形成并逐渐长大,导致泡内压力剧增,当泡压超过样品表面的屈服强度时,He泡冲破样品表面,导致样品的表皮脱落,产生刻蚀。

图5 钨和钼辐照后样品表面的扫描电镜分析Fig.5 SEM analysis of W and Mo after irradiation.

3 结语

CAFM是一种可以直接对比样品表面形貌和内表面缺陷分布之间关系的方法。本文采用纳米压痕标记和CAFM相结合的方法对低能He离子辐照的W、Mo的表面损伤特性进行了原位分析。研究表明,低能He离子束辐照会对Mo样品产生明显的刻蚀现象。这主要是因为Mo的表面原子键合能要低于W,因此更容易发生表面溅射作用,导致刻蚀。辐照后的W和Mo样品表面出现了纳米尺寸的波浪状结构,且具有一定的方向性。CAFM分析表明这些表面微结构的生成主要是由于纳米尺寸He泡缺陷生成并向表面释放内部压力,导致样品表面肿胀,从而产生了纳米尺寸的凸起。

1 Iwakiri H, Yasunaga K, Morishita K, et al. Microstructure evolution in tungsten during low-energy helium ion irradiation[J]. Journal of Nuclear Material, 2000, 283−287: 1134−1138. DOI: 10.1016/S0022-3115(00)00289-0

2 Federici G, Brooks J N, Coster D P, et al. Assessment of erosion and tritium codeposition in ITER-FEAT[J]. Journal of Nuclear Material, 2001, 290−293: 260−265. DOI: 10.1016/S0022-3115(00)00627-9

3 Temmerman G D, Bystrov K, Doerner R P, et al. Helium effects on tungsten under fusion-relevant plasma loading conditions[J]. Journal of Nuclear Material, 2013, 438: S78−S83. DOI: 10.1016/j.jnucmat.2013.01.012

4 韩录会, 法涛, 赵雅文, 等. He/H离子辐照损伤及其对ODS钢显微硬度的影响研究[J]. 原子能科学与技术, 2015, 49(3): 567−571 HAN Luhui, FA Tao, ZHAO Yawen, et al. He/H ion irradiation damage and effect on micro hardness of ODS steel[J]. Atomic Energy Science and Technology, 2015, 49(3): 567−571

5 Parish C M, Hijazi H, Meyer H M, et al. Effect of tungsten crystallographic orientation on He-ion-induced surface morphology changes[J]. Acta Materialia, 2014, 62: 173−181. DOI: 10.1016/j.actamat.2013.09.045

6 Efe M, El-Atwani O, Guo Y, et al. Microstructure refinement of tungsten by surface deformation for irradiation damage resistance[J]. Scripta Material, 2014, 70: 31−34. DOI: 10.1016/j.scriptamat.2013.08.013

7 Yang Q, Liu D P, Fan H Y, et al. Microscopic evolution of pre-damaged and undamaged tungsten exposed to low-energy and high-flux helium ions[J]. Nuclear Instruments and Methods in Physics Research B, 2014, 325: 73−78. DOI: 10.1016/j.nimb.2014.02.011

8 Fan H Y, Li R H, Yang D M, et al. Observation of He bubbles in ion irradiated fusion materials by conductive atomic force microscopy[J]. Journal of Nuclear Materials, 2013, 441: 54−58. DOI: 10.1016/j.jnucmat.2013.05.034

9 Fan H Y, Yang D M, Sun L, et al. Structural and electrical evolution of He ion irradiated hydrocarbon films observed by conductive atomic force microscopy[J]. Nuclear Instruments and Methods in Physics Research B, 2013, 312: 90−96. DOI: 10.1016/j.nimb.2013.07.011

10 安泰岩, 范红玉, 王研, 等. 辐照温度对钨材料表面微结构的影响[J]. 核技术, 2014, 37(9): 090201. DOI: 10.11889/j.0253-3219.2014.hjs.37.090201 AN Taiyan, FAN Hongyu, WANG Yan, et al. Influence of

irradiation temperature on the surface damage of tungsten[J]. Nuclear Techniques, 2014, 37(9): 090201. DOI: 10.11889/j.0253-3219.2014.hjs.37.090201

11 Nishijima D, Ye M Y, Ohno N, et al. Incident ion energy dependence of bubble formation on tungsten surface with low energy and high flux helium plasma irradiation[J]. Journal of Nuclear Materials, 2003, 313−316: 97−101. DOI: 10.1016/S0022-3115(02)01368-5

12 Yang Q, Fan H Y, Ni W Y, et al. Observation of interstitial loops in He+irradiated W by conductive atomic forced microscopy[J]. Acta Materialia, 2015, 92: 178−188. DOI: 10.1016/j.actamat.2015.04.004

13 Yamagiwa M, Kajita S, Ohno N, et al. Helium bubble formation on tungsten in dependence of fabrication method[J]. Journal of Nuclear Material, 2011, 417: 499−503. DOI: 10.1016/j.jnucmat.2011.02.007

14 Kajita S, Yoshida N, Yoshihara R, et al. TEM observation of the growth process of helium nanobubbles on tungsten: nanostructure formation mechanism[J]. Journal of Nuclear Material, 2011, 418: 152−158. DOI: 10.1016/ j.jnucmat.2011.06.026

15 Valles G, González C, Martin-Bragado I, et al. The influence of high grain boundary density on helium retention in tungsten[J]. Journal of Nuclear Material, 2015, 457: 80−87. DOI: 10.1016/j.jnucmat.2014.10.038

16 Zhou H B, Liu Y L, Zhang Y, et al. First-principles investigation of energetics and site preference of He in a W grain boundary[J]. Nuclear Instruments and Methods in Physics Research B, 2015, 267: 3189−3192. DOI: 10.1016/j.nimb.2009.06.067

17 EI-Atwani O, Hattar K, Hinks J A, et al. Helium bubble formation in ultrafine and nanocrystalline tungsten under different extreme conditions[J]. Journal of Nuclear Material, 2015, 458: 216−213. DOI: 10.1016/j.jnucmat. 2014.12.095

18 Zhang L, Fu C C, Hayward E, et al. Properties of He clustering in α-Fe grain boundaries[J]. Journal of Nuclear Material, 2015, 459: 247−258. DOI: 10.1016/j.jnucmat. 2015.01.008

CLC TL62+7

Low-energy helium-ion irradiation on the surface damage of tungsten and molybdenum

LI Yue FAN Hongyu YANG Ming ZHANG Yiwu NIU Jinhai

(School of Physics and Materials Engineering, Dalian Nationalities University, Dalian 116600, China)

Background: Due to their high melting point, high thermal conductivity, low sputtering yield, tungsten (W) and molybdenum (Mo) have been regarded as the potential candidates for plasma facing materials in fusion reactors. Purpose: This study aims to understand the irradiation damage behavior of W and Mo for the development of key fusion reactors materials. Methods: Polycrystalline W and Mo materials have been irradiated by 120-eV He ions with the irradiation temperature at 873 K. In situ analysis of these samples was carried out using nano-identation masked technique and non-destructive conductive atomic force microscopy (CAFM). The morphology, microscopic evolution and distribution of defects of these samples before and after irradiation are compared. Results: Analysis indicated that a large number of nanometer-sized helium bubbles were formed near the sample surface. Over-high internal pressure of nanometer-sized helium bubbles may result in forming protuberances of irradiated W and Mo. The section analysis of nano-identation showed that an obvious etching effect was founded on Mo materials. Conclusion: This work is of great significance for further understanding of the low-energy ion irradiation damage on plasma facing materials.

Irradiation damage, Tungsten, Molybdenum, Nano-identation, CAFM

TL62+7

10.11889/j.0253-3219.2015.hjs.38.110201

国家自然科学基金(No.11405023)、辽宁省教育厅一般科研项目(No.L2014539)、国家级大学生创新创业训练项目(No.G201512026041)和大连民族

大学“太阳鸟”学生科研项目(No.tyn2015315)资助

李月,女,1994年出生,现本科在读,研究领域为材料辐照损伤

范红玉,E-mail: fanhy@dlnu.edu.cn

2015-08-28,

2015-10-29