弹簧双端面整盘磨削技术研究与实践

钱纪明,俞家林

QIAN Ji-ming1 , YU Jia-lin2

(1.绍兴市科技信息研究院,绍兴 312000;2.绍兴市家度弹簧机械有限公司,绍兴 312000)

0 引言

弹簧是许多行业的通用零件,量大面广,尤其是压缩弹簧,应用领域最为广泛,且绝大部分压缩弹簧,尤其是大线径压缩弹簧、高精度压缩弹簧的端面都需要经磨削加工。现有技术的立式或卧式磨簧机,通常是磨盘定轴旋转,磨盘上只有四分之一左右的弹簧位于两个砂轮之间参与磨削,同时参与磨削的弹簧数量少、产量低[1]。而且,砂轮磨削端面的内外径处很快会出现倾斜。为保证弹簧磨削精度要求,就必须经常对砂轮磨削平面进行修平处理,既浪费时间,又增加了生产成本[1]。

重视弹簧端面磨削技术的研究,开发具有自主知识产权的先进弹簧端面磨床对提升我国弹簧制造业水平显得尤为迫切。为此,我们研发了一种弹簧双端面整盘磨削技术,并已成功应用该技术开发了精密高效数控磨簧机,攻克了磨削大线径、高垂直精度的弹簧时,经常需要修割砂轮平面、磨头主轴受力状态差等一系列技术难题。

1 弹簧双端面整盘磨削技术原理

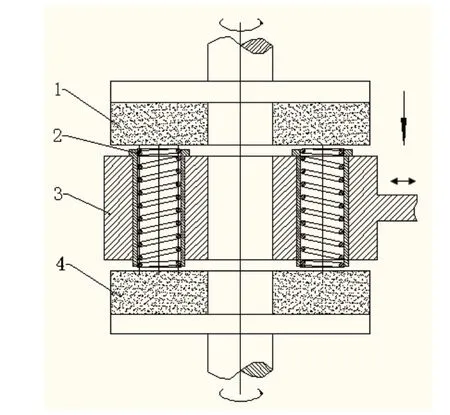

圆柱螺旋压缩弹簧的端面磨床大多数采用圆盘式径向转动送料进给结构。而我们研究创立了一种砂轮作轴向进给运动、整盘弹簧同时在砂轮平面上进行磨削、每个弹簧都在砂轮内外径之间移动的双端面磨削技术,而且实现了磨削弹簧的整盘式送料和卸料。其主要技术原理如图1所示。需加工的弹簧放入送料磨盘3中呈径向均布的一系列孔中,在具有磨盘摆动和磨盘平行移动的组合机构作用下,固定在平动连杆上的送料磨盘3平动摆入上砂轮1和下砂轮4之间,上砂轮1作向下的进给运动,平动连杆上的送料磨盘3作迹点轨迹为圆的平动运动,工件弹簧2作缓慢自转,三者综合作用使砂轮磨损均匀,能持久保持高的砂轮平面度,从而持久保持磨削的高精度。同时,还可调节平动连杆上送料磨盘运动轨迹圆的直径,实现砂轮平面的自动修磨。

图1 弹簧双端面整盘磨削技术原理图

2 弹簧双端面整盘磨削技术及其实现方式

2.1 以曲柄摇杆机构实现送料磨盘的摆入与摆出

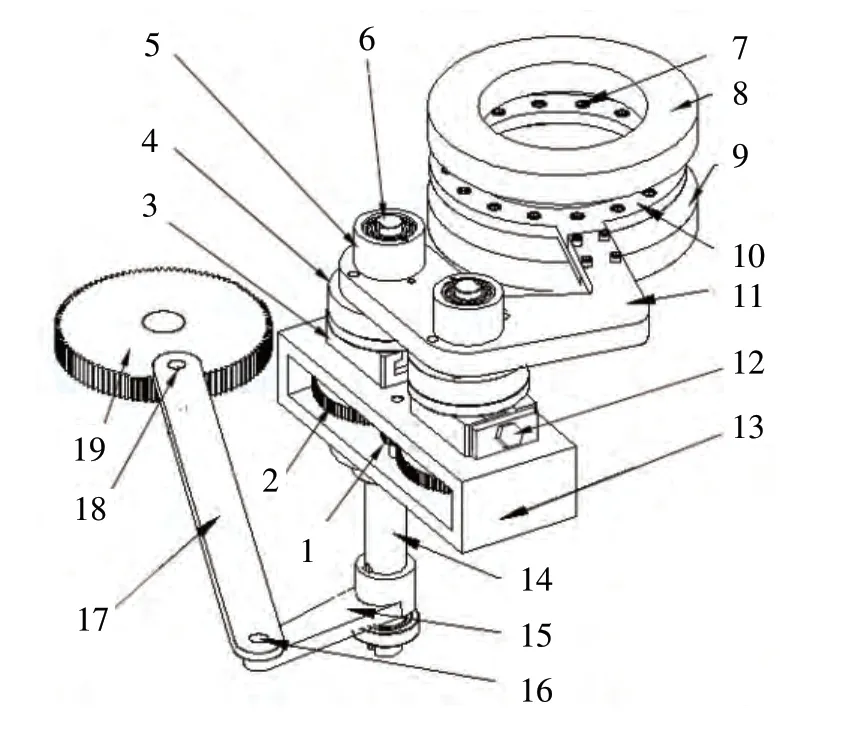

如图2所示,齿轮19通过连杆销18与连杆17铰联,连杆17的另一端通过摇杆销16与摇杆15铰联,摇杆15固定安装在摇轴14上,摇轴14有轴承支承,摇轴14的顶端固定联接了齿轮箱13,磨盘10固定联接在平动连杆11上,弹簧工件7放入磨盘10的孔中。

工作时,电机转动通过减速箱,带动齿轮19转动,通过连杆销18→连杆17→摇杆销16,带动摇杆15摆动,从而通过箱体13实现磨盘10整体摆入和摆出上砂轮8、下砂轮9之间的目的。具体设计中,充分利用曲柄摇杆机构的死点特性,将磨盘10摆入、摆出的停留位置设定在曲柄摇杆机构的两个死点位置,有效地满足了磨盘10摆入、摆出的停留位置要求。

图2 磨盘摆入砂轮箱的组合机构图

2.2 以平行双曲柄四连杆机构实现磨盘上迹点的平面圆周运动

如图2所示,小齿轮1与两个滑座齿轮2相啮合,两个滑座齿轮2与两根滑座轴3用平键联接,两根滑座轴3上端的滑座内分别设置了两根滑块轴6(滑块轴6的轴心线与滑座轴3的轴心线平行,两轴心线间的距离就是平行双曲柄四连杆机构的曲柄长度a,曲柄长度a可通过螺栓螺母组件12调节,工作时两曲柄长度必须调节为等长),两根滑块轴6上分别套装了轴承座5,连杆11套装在两个轴承座5上(连杆11的两个轴承座孔中心距离与两个滑座轴3的轴心线距离相等,与前述的两等长曲柄共同构成一个平行四边形)[1]。上述结构组成了曲柄长度可以调节的平行双曲柄四杆机构。在连杆11的延伸位置上固定联接了磨盘10,磨盘10上设计了一个以磨盘中心为圆心,直径为砂轮平面中径尺寸的中心圆,弹簧工件7放在这个中心圆上的一系列孔中。

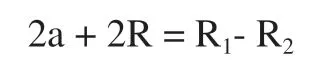

工作时,电机转动,通过联轴器带动小齿轮1与两个滑座轴齿轮2啮合转动,又带动两根滑座轴3转动,最后带动两根滑块轴6分别围绕各自的滑座轴3的轴心线转动,转动轨迹分别是一个以平行双曲柄四杆机构的曲柄长度a为半径的圆,实现连杆11作轨迹为圆的平动运动,与连杆11固定连接的磨盘10上各弹簧工件7的移动轨迹也为同样大小的圆[1]。图3为磨盘(送料盘)平行双曲柄机构原理图。设计计算中,这个圆的直径尺寸2a与弹簧工件7的直径尺寸2r之和等于砂轮有效磨削面的内外半径之差,即:

其中,a为平行双曲柄四杆机构的曲柄长度;

R为弹簧工件外径;

R1为砂轮磨削平面外径;

R2为砂轮磨削平面内径。

这样设计的效果是,由于磨盘10在上下砂轮之间不停地作小范围的圆弧形平动,使弹簧工件7在上下砂轮的内外径之间作往返移动,并且上砂轮作向下的轴向进给运动,使得上下砂轮的整个端面都同时参与磨削,而且砂轮内外径的磨削量大小相同,从而实现砂轮平面内外径处的均匀磨损[1]。

在弹簧双端面磨削实践中,即使由于某种原因出现了砂轮平面的不平,还可以通过调节螺栓螺母组件12调节平行双曲柄四杆机构的曲柄长度(调节时须保证两曲柄长度同时等量调节),实现砂轮平面的自动修整[1]。

图3 磨盘(送料盘)平行双曲柄机构原理图

2.3 以内外侧磨削力差实现工件弹簧的自转

砂轮在高速转动下磨削弹簧,弹簧工件端面内外侧点的线速度不同,选择合理的砂轮几何参数、转速以及进给量,磨削平面上内外侧磨削力差能使弹簧产生自转,实现弹簧工件在自转状态下进行磨削。

3 与现有弹簧双端面磨削技术的比较优势

3.1 现有弹簧双端面磨削技术。

现有弹簧双端面数控磨簧机,大多数采用磨盘定轴转动机构,磨盘轴设置在砂轮圆周外,磨盘360°旋转,将弹簧依次送入上下磨头砂轮面间进行磨削,同时参加磨削的弹簧只有整盘弹簧数量的四分之一左右,效率低。磨削过程中,弹簧从砂轮外径处进入砂轮内径处,再从砂轮内径处转到砂轮外径处。而磨头作连续进给作运动,当弹簧工件从砂轮外径处进入两砂轮平面之间的过程中,先接触砂轮外径处。此时弹簧磨削量大、压缩变形量大、砂轮磨削力大、砂轮轴所受弯矩大,导致砂轮平面外径处的磨损大;当弹簧工件进入砂轮内径处时,磨削量已很小、压缩变形量小、砂轮磨削力小、砂轮轴所受弯矩小,砂轮平面内径处磨损也较小。这样,砂轮平面就出现倾斜不平,影响磨削弹簧的垂直度[1]。为了保证磨削弹簧的垂直精度,需经常检测砂轮面的磨损程度,修割砂轮平面度,并通过上下砂轮磨损补偿电机调整砂轮高度,保持上下磨头砂轮面的间距不变。

目前,国内外磨簧机存在的主要问题有:1)砂轮磨损不均匀,经常需要修割砂轮平面;2)由于是非对称磨削,主轴既受扭矩、轴向力的作用,又受大弯矩的作用,主轴受力状况不理想,绕度变形大,影响磨削精度;3)未能实现全封闭磨削,操作不够安全,工作环境灰尘多[2]。

3.2 弹簧双端面整盘磨削技术与现有技术的比较优势

与现有技术相比较,应用该弹簧双端面整盘磨削技术的数控磨簧机具有如下优点:

1)优化了弹簧端面磨削的进给方式。用曲柄摇杆机构实现送料磨盘整体摆入与摆出上、下砂轮之间,磨削时,磨盘轴与砂轮轴共线;上砂轮作向下的进给运动。实现了整盘弹簧同时在上、下砂轮平面间的对称磨削,优化了弹簧端面磨削的进给方式,砂轮主轴的受力状态好,实现了磨削弹簧两端面工作原理的创新。

2)解决了砂轮平面不均匀磨损的共性技术难题。在磨削开始时,砂轮和弹簧端面接触的瞬间,砂轮相对弹簧作轴向进给运动,同时,磨盘中弹簧端面上每个迹点在砂轮内、外径间作轨迹为圆的平面运动,砂轮内、外径之间的磨粒参与磨削的机会是均等的,砂轮内、外径之间呈均匀磨损状态。因此,可持久保持砂轮的平面精度,不需要修割砂轮平面。攻克了磨削大线径、高垂直精度弹簧时,需要经常修割砂轮平面的关键共性技术难题。而且,即使出现砂轮平面精度不符合要求的情况,还可以采用调节曲柄长度或者改变曲柄转动方向及转动速度的方式,边磨削边自动修磨砂轮平面度。

3)提高了弹簧磨床的精度耐久性。上砂轮作向下的进给运动时,整盘弹簧同时与砂轮平面接触并参与对称磨削,磨削时的合成磨削力使主轴几乎只受到轴向力和扭矩作用,而不受弯矩作用,砂轮主轴几乎不存在弯曲变形,从根本上改善了砂轮主轴的受力状态,使得砂轮主轴能持久保持高的运动精度,从而持久保持磨削弹簧的高精度,解决了大线径弹簧端面磨床精度保持性低的共性技术问题。

4)简化了高精度弹簧的制造工艺。由于是整盘弹簧同时参与磨削,即使是大线径弹簧,只要砂轮轴向进给量选择合理,较高精度要求的弹簧也能一次磨削成形。改变了生产较高精度以上弹簧通常需要经过“粗磨—校正—精磨”的传统工序,实现了较高垂直度弹簧的一次磨削成型。

5)大大提高了生产效率。首先是磨削效率大大提高。由于整盘弹簧同时在砂轮平面上磨削,与国内外现有数控磨簧机通常只有四分之一盘弹簧同时被磨削相比,其生产效率成倍提高。其次是卸料效率大大提高。可在两侧各安装一套磨盘摆动机构,交替进行磨削、卸料;而且,实现了磨后整盘弹簧的瞬间卸料,提高了弹簧工件的卸料效率[2]。

6)改善了弹簧端面磨床的操作环境。采用磨盘摆动机构和砂轮箱门自动开闭机构,可设置防尘罩,实现整盘弹簧的全封闭磨削,既安全、又环保。解决了磨削灰尘污染导致操作环境恶劣的共性技术问题[2]。

4 结束语

应用该项弹簧双端面整盘磨削技术研发的精密高效数控磨簧机,解决了国内外现有的磨簧机存在的砂轮磨损不均匀、主轴受大弯矩作用绕度变形大、工作环境灰尘多等关键共性问题,经多家用户使用验证,达到了设计要求,特别适用于大线径磨簧机,具有较强的市场竞争力,具有较好的经济效益和社会效益。

[1]俞家林,黄花丽,俞度,等.磨簧机的磨盘平行移动机构:中国,201110158483.4,中国,201120198846.2[P].

[2]俞家林,黄花丽,俞度,等.双端面立式磨床的磨盘摆动机构:中国,201120422055.3[P].