汽车白车身新型柔性定位单元设计及运动仿真

彭少峰,徐 雷,王 强,陈 沛

PENG Shao-feng, XU Lei, WANG Qiang, CHEN Pei

(四川大学 制造科学与工程学院,成都 610065)

0 引言

柔性定位单元是柔性制造技术在自动生产线的应用之一,主要突出产品柔性和运行柔性,应用于汽车白车身底板定位的生产线,其特有的高速、精确特性,可以与标准机器人配合使用,实现生产线的柔性化,以实现精确、快速、的车身底板定位以及同一生产线上不同车型间定位的切换,大幅加快汽车生产节拍,提高生产效率,节约成本[1]。以往柔性定位单元大多采用的是实现直线运动的立柱式三坐标机器人,特别是同一生产线上不同车型间切换的时候,占用车身输送系统空间,只能适用于部分车型,不具备广泛使用性,影响生产节拍。针对这种情况,本文提出了一种新型柔性定位单元的设计,能节省生产线中间车身输送系统空间的定位单元来实现定位,在很大程度上能解决定位过程中空间干涉的问题。

1 柔性定位单元的构成

柔性定位单元是基于三坐标轴运动机器人原理设计而成,一般由6~8个柔性单元分布在白车身生产线的1个工位。其控制系统部分是围绕工控机和运动控制器构建的开放式多轴运动控制系统,核心部件是工业控制计算机(IPC)、运动控制器和交流伺服系统。通过对伺服电机进行快速、精确、同步调整,来实现对不同规格尺寸的白车身进行支撑与定位,实现降低工装成本、提高生产效率、减少占地面积、适于多种车型的“柔性”生产模式[1]。

2 新型柔性定位单元的构成

2.1 新方案设计

柔性定位单元定位过程中,为了节省车身输送系统空间,提出在Z轴方向(即垂直高度方向)要能实现收缩运动,Y轴(即水平方向且垂直于生产线方向)实现旋转运动,X轴(即水平方向且平行生产线方向)仍采用滚珠丝杆传动方式的方案。定位过程中,Z轴处于收缩状态,Y轴与生产线平行,或者处于生产线外侧空间,节省了生产线车身运输的空间,防止空间干涉,从而可以适用更多车型的生产活动。根据实际需求,提出一些参数,具体如下:

最大负荷重量:100kg;

动作范围:X、Y为300mm,Z轴为250mm;

重复定位精度:±0.05mm;

最大速度:X、Y轴为300mm/s,Z轴为250mm/s。

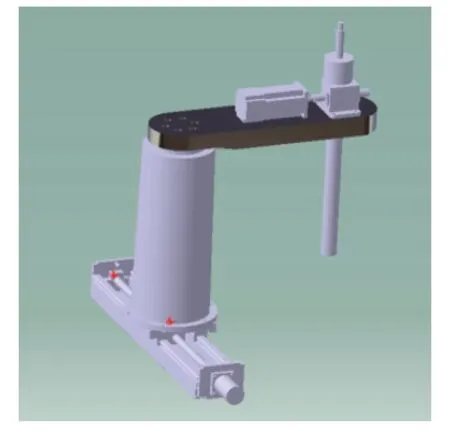

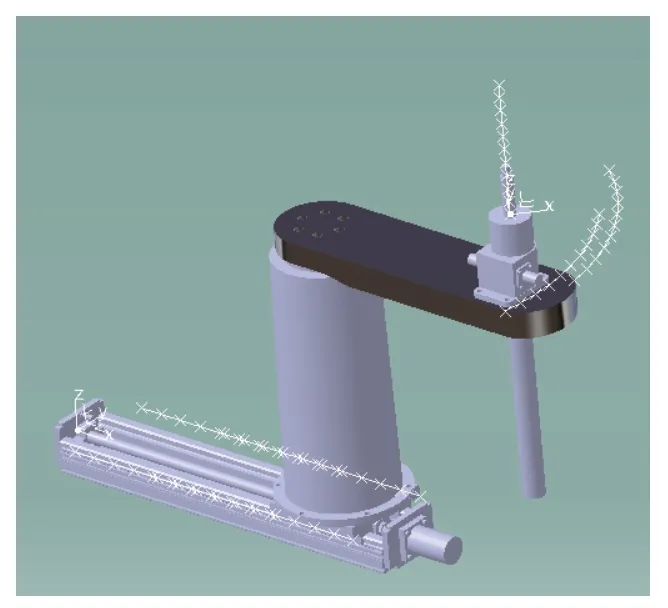

新方案中Z轴采用伸缩型机构,Y轴(即水平方向且垂直于生产线方向)采用SCARA机器人的旋转臂方式,X轴(即水平方向且平行生产线方向)仍采用滚珠丝杆传动。新方案示意图如图1所示。

图1 新方案示意图

2.2 轴体传动方案及选型

X轴采用线性模组,根据实际承受载荷和扭矩来选取对应的模组,从而实现X轴方向的直线运动。由于进口丝杠模组价格较贵,在满足使用条件情况下,优先选用国产产品。新方案选用的是海特传动的滚珠丝杠导程为10mm的HTB180型模组,选取有效行程为500mm(得满足大于X轴方向行程425mm要求)即可。其最快速度为500mm/sec,水平使用最大载荷为100kg,满足使用要求。可根据使用场地空间决定伺服电机安装位置,有马达左折、马达右折和马达直联三种方式。

Y轴的采用是SCARA机器人的旋转机构,以实现旋转运动。伺服电机与行星减速器连接后,通过底座连接体安装在机器人底座机箱内部,其输出扭矩通过行星减速器来驱动旋转臂转动。将其安装在机座上,就可减少臂部惯量、增强机身刚性。采用了一对圆锥滚子轴承的设计,承受机器人本体对关节的压力和弯矩,保护了减速器[2]。Y轴旋转臂采用铝合金材料加工成型,重量轻强度高,使得关节控制轴可以取得较高的控制速度和加速度。Y轴的旋转臂杆端旋转中心与升降机跨距为300mm(近似值425mm),所计算出来实现顶端定位立体空间所需要X轴方向的滚珠丝杠工作台运动距离最短。

Z轴采用JWB滚珠丝杠升降机,丝杠轴伸缩运动,实现顶端伸缩和定位,主要由精密滚珠丝杆副与高精度蜗轮蜗杆副构成。根据其实际载荷,选用JWB010型行程为250mm的升降机即可满足要求。

3 旋转臂结构及其静力学分析

旋转臂采用的是类似SCARA机器人的大臂,臂宽160mm,臂长610mm,臂旋转厚40mm,并对臂远端部分加厚10mm进行强化结构,以减少其弯曲变形量。杆端旋转中心与升降机丝杠轴中心跨距为300。

对旋转臂用ANSYS Workbench进行静力学分析。模型材料选为铝合金,密度为2700kg/m2,弹性模量为71GPa,泊松比为0.31。网格设定所需的参数,将决定网格的大小、形状,这一步非常重要,将影响分析时的正确性和经济性[3]。本文采用尺寸控制(Sizing)方式设置单元尺寸为5mm来网格划分,得到277218个单元,395783个节点。

载荷与约束在有限元分析中起到至关重要的作用,决定着分析结果的准确性[4,5]。整套定位单元最大承重100kg,考虑到承重不均匀的情况,单个载重扩大1.5倍,为25kg,升降机自重为7.4kg,伺服电机自重4.1kg。所以旋转臂末端所受升降机载荷最大为(100/6×1.5+7.4)×9.8=317.52N,取其集中载荷为320N,伺服电机载荷为4.1×9.8=40.18N,取其集中载荷为41N。伺服电机旋转臂约束为旋转中心端固定。旋转臂载所受载荷及约束如图2所示。

图2 旋转臂结构载荷及约束

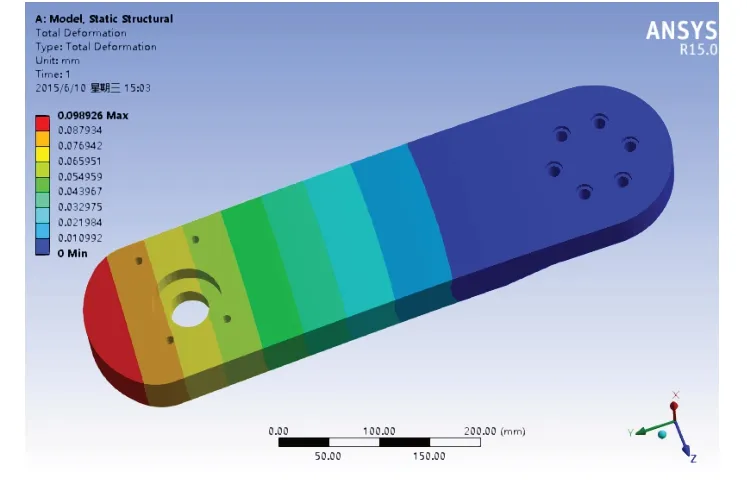

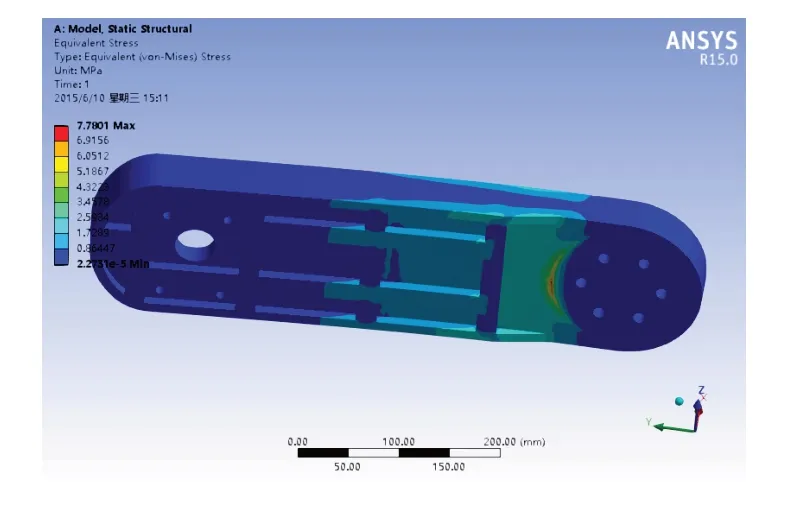

根据实际情况对模型添加约束,利用Workbench自身强大功能,设置求解类型,将旋转臂的总形变和等效应力作为计算结果[6]。经过求解每一个定义节点的等效应力及形变,最终得到旋转臂形变位移分布图和等效应力分布图,如图3、图4所示。

图3 旋转臂形变位移分布图

图4 旋转臂等效应力分布图

旋转臂使用的是铝合金材料,取安全系数n=2,许用应力[δ]=96MPa。从图3位移分布图看出最大变形量发生在臂末端,为0.0989mm,变形量较小,刚度性能也较好,能够保证最大承载条件下的使用。从图4应力图中可以看出,小臂的大部分等效应力值在0.22731MPa~7.7801MPa之间,最大值为7.7801MPa,从应力角度分析,小臂的最大工作应力远小于铝合金材料的许用应力值,说明材料的屈服能力很强。这也进一步证明了旋转臂结构设计的有效性。

4 三轴运动轨迹模拟和分析

CATIA V5中的“DMU运动机构”工作台提供了逼真地模拟机构在特定的环境中的工作状况,分析其运动规律,并对其作出动态的分析和判断的功能。按规定,进行机构运动仿真应执行以下五个主要步骤[7]:

1)要创建一个机构首先需要选择主菜单上的“开始”→“数字化装配”→“DMU运动仿真”进入运动仿真工作环境。

2)接着打开一个已经在装配环境下创建或者装配体文档。

3)要创建运动副和驱动指令,还要对每个零件的自由度进行定义。

4)要对机构进行运动仿真,至少需要有一个零件被固定。

5)设计一个机构时,必须在各零件之间建立不同的连接关系。

定位单元X轴运动形式为电机驱动滚珠丝杠作旋转运动,滚珠丝杠的旋转推动螺母作直线运动,从而带动平台在导轨上进行平移运动。Y轴为伺服电机通过丝杠实现伸缩运动为本次装配体是简化的三维模型。在运动模拟中,X轴直接添加运动命令于驱动滑块与导轨之间,为棱形结合,设置驱动长度。Y轴直接添加运动命令于旋转臂与旋转底座之间,为旋转结合,设置驱动角度。Z轴直接添加运动命令于滚珠丝杠与升降机之间,为圆柱结合,设置驱动长度和驱动角度。

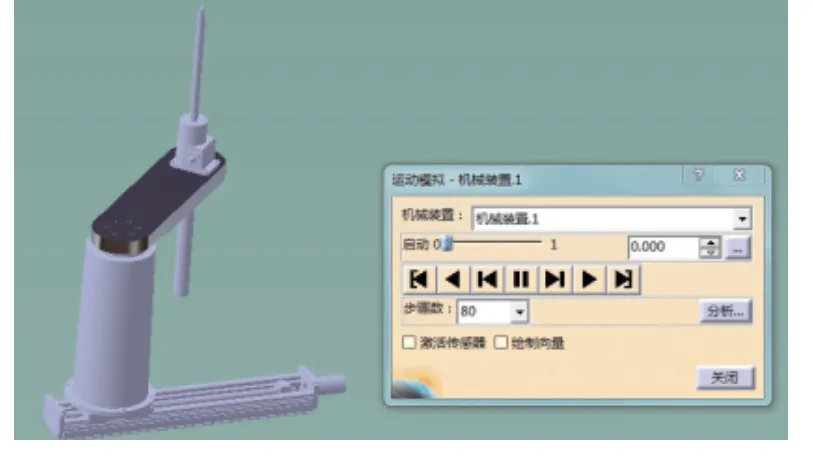

设置好固定零件后,单击工具栏中的公式按钮,给各轴添加运动公式,单击规则运动模拟图标,进行运动模拟,可以看到定位单元各个轴之间的联动动画,实现坐标位置的定位。也可以对某个或某几个公式对象取消激活,实现单轴或某几个轴运动。如图5、图6所示。

图5 初始位置运动模拟

图6 极限位置运动模拟

使用工具栏中的“Trace(轨迹)”按钮,选取各轴上的某些点,再选择对应的参考件,这样对各轴进行轨迹生成,依次模拟各个轴的独立运动生成的轨迹,如图7所示,从中可以看到XYZ三轴的运动轨迹(图中白色线条部分)。

图7 各轴独立运动轨迹生成

设置的运动时间为1s,图中各轴独立运动时,X轴方向滚珠丝杠工作平台移动了425mm,旋转轴旋转45deg,X-Y平面可以实现边长为300mm的正方形工作区域,Z轴方向上升250mm。实现了方案所需要的工作空间,这也证明了该运动机构的合理性。

5 结束语

文中针对以往柔性定位单元的弊端,提出能有效节省车身输送装置的空间的新型设计。该设计中多采用已有的产品和机构,只需对部分零件进行设计。对旋转臂的静力学分析证明了该结构设计的合理性,并对各运动轴利用CATIA的DUM运动仿真功能进行运动模拟,完成设计要求的运动动作,生成运动轨迹,轨迹生成符合设计之初要求,进一步证明该设计的合理性。

[1]李兆刚,王伟国,闫泽宇.汽车白车身制造中应用的柔性定位单元[J].汽车工艺与材料,2010,(4):21-23.

[2]郑东鑫.SCARA机械手系统设计与规划控制研究[D].浙江大学,2011.

[3]张红.SCARA 机器人小臂有限元模型设计[J].价值工程,2010,(30):275-276.

[4]郑国穗.SCARA平面关节式装配机器人的设计与研究[D].陕西科技大学,2014.

[5]张红.SCARA机器人小臂结构特性分析[D].天津大学,2008.

[6]黄松.SCARA搬运机器人结构设计及仿真分析[D].四川大学,2015.

[7]齐从谦.CATIA V5R21产品创新设计与机构运动仿真[M].北京:中国电力出版社,2014.