基于IE+IT中小包装制造企业生产现场优化研究

李明辉,石宇强,蔡炳万,郑露萍

LI Ming-hui, SHI Yu-qiang, CAI Bing-wan, ZHENG Lu-ping

(西南科技大学,绵阳 621010)

0 引言

我国是世界包装制造和消费大国,包装制造业是国民经济的基础性产业,然而随着全球经济一体化,市场竞争的进一步加剧,包装制造业面临着前所未有的挑战。“质量、效率、交货期、成本”等各项指标的优化成为提升竞争力的关键因素。

中小包装企业是我国包装行业的主体,包装产品质量低,专业化水平低,多属于劳动密集型的加工厂,因此运用工业工程(IE)方法优化其质量、成本、效率等制造系统指标,推行精益生产对于提升其竞争力具有重要意义。

IE理论方面,齐二石教授等国内专家学者在分析我国工业工程应用实际及“信息化带动工业化”的工业化发展模式的基础上提出了“IE+IT”的理念与方法[1],强调工业工程及企业信息化是制造企业提升竞争力的最有效手段。

本文通过IE实践认为,IE+IT的实质是:IE改善过程的IT化,即在做传统IE改善(如工作研究、设施规划、人因工程等方面)中,借助于相关的分析软件及IT工具不但能提高IE推行效率,还能保证分析结果以及方案设计的准确性;对现代IE方法(如运筹学、系统工程、系统建模与仿真等)更需要有相关的辅助决策分析软件。

1 实例研究

下面以某包装制造企业的EPE生产系统为例进行实证研究,对所提出的IE+IT优化方法进行验证。

1.1 对企业车间生产现状进行深入分析

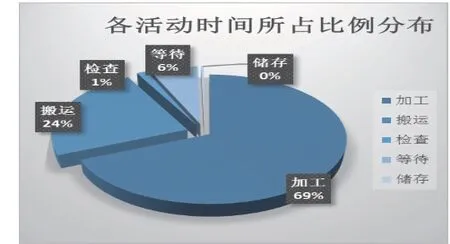

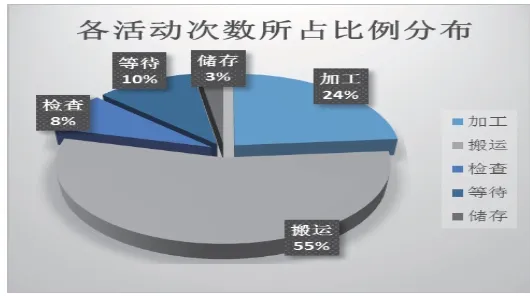

根据表1,图1、图2对车间生产进行初步分析,统计产品加工周期为19328s,其中包含大量的搬运时间与加工等待。同时产品物料重复搬运现象严重,搬运次数占总活动次数的55%。

图1 各活动时间占比分布

图2 各活动次数占比分布

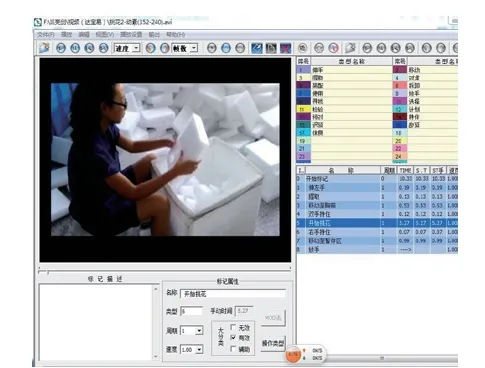

图3 达宝易软件动作分析

图4 工时分布山积表

图5 产能分布

图6 数据录入

进一步分析,使用达宝易软件分别对切割、冲压、挑花、粘合、包装工序进行工时统计,绘制山积表并计算产能如图5所示。发现该车间的瓶颈工位为冲压&挑花工位,其产能仅为5922件/天,而其上游切割工位产能为28893件/天,相差悬殊,存在大量在制品等待。

图7 Flexsim深加工现场仿真

本次仿真中,仿真周期与实际生产周期相差800秒,模拟误差4%,仿真数据具有参考值,可作为改善前基础数据,用于改善后评价。

1.2 改善思路

深加工车间现状分析完成后,将问题分析汇总如下,具体思路形成如图8所示。

图8 改善思路图

运用工序重排的方法设立挑花工位以均衡负荷,并运用人因工程进行工作台设计;

结合合并简化原则对冲压刀模进行改进设计。

2 改善过程

2.1 设立挑花工作台

2.1.1 确定思路

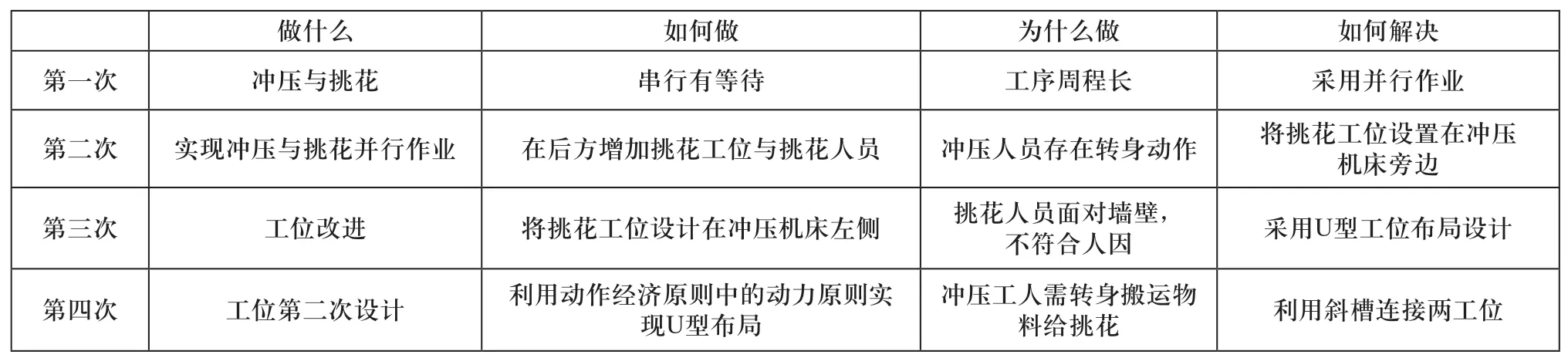

针对以上问题,利用头脑风暴与5W1H(表1)结合,明确改善思路:

固定挑花工人,实现冲压与挑花并行作业,减少不必要加工等待;

应用动作经济原则,促使工人双手同时反向作业,设定工位U型布局;

利用人因工程,设计挑花工位工作台,降低工人疲劳程度、提高效率;利用重力原则采用斜槽结构设计,取消作业间搬运;成品及废料统一集装,取消工人收集整理,减少重复搬运。

2.1.2 确定尺寸

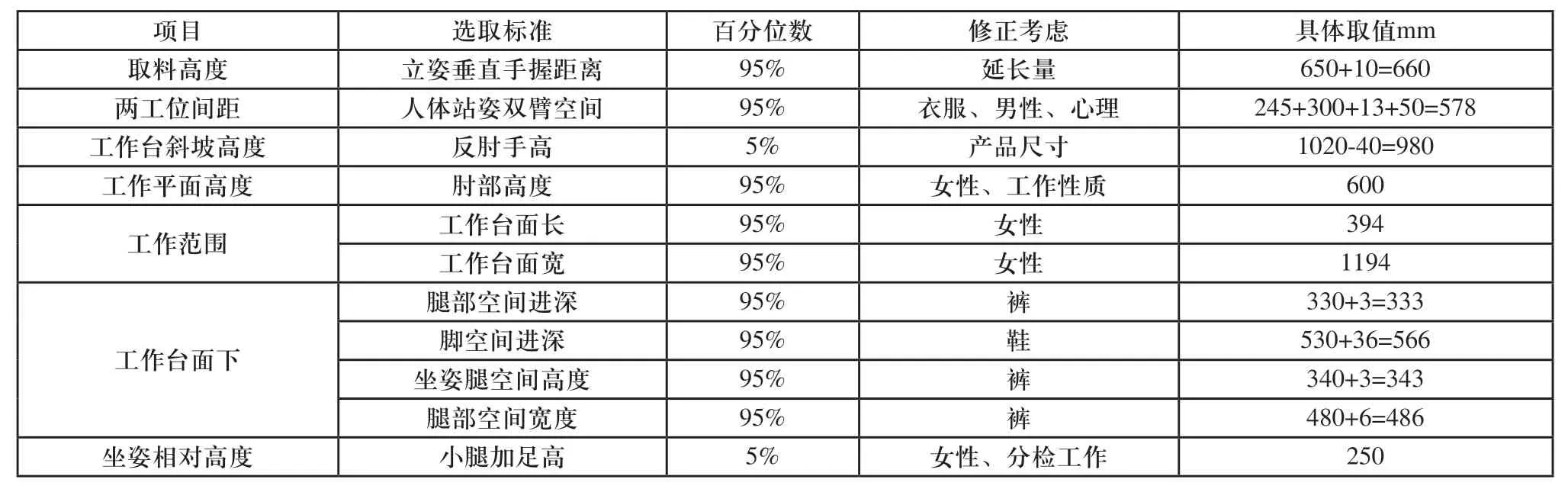

按照上述思路,结合人因工程,确定工位各尺寸(表2),完成工位设计方案一与方案二,并用CAD绘制如图9、图10所示。

表1 5W1H提问

表2 工位各尺寸

图9 方案一

图10 方案二

3.1.3 效果评估

方案设计后,运用MOD法分别对方案一、方案二进行改善后操作时间分析,得到模特分析表3、表4。从表中可看出改善后方案一用时4.51秒,与改善前7.23秒相比,效率提高37.62%;方案二用时4.77秒,效率提高34.02%。若只考虑效率提高,方案一较优。

3.1.4 方案对比

实际生产中,最终方案的实施并不仅仅考虑效率提高,还必须综合考虑成本、员工舒适度等方面。运用系统工程中层次分析法对两种改善进行评价,过程如下:

邀请车间主任、车间工人一起选取评定指标;

根据评定指标,按照层次分析法构建递阶层次模型图,如图11所示。

表3 方案一模特分析表

表4 方案二模特分析表

图11 层次分析法构建递阶层次模型图

参考车间主任意见,协同车间工人对评价指标进行权重设立,得到判断矩阵表5。

表5 判断矩阵

根据判断矩阵表5,计算合成权重,得到方案评定表6。

表6 方案评定表

根据方案评定表,选定方案一为实施方案。

3.3 改善效果评价

经过整体改善之后,对整个车间运用Flexsim(图12)仿真结合实际改善效果,绘制改善后产能分布图13、加工等待时间对比图14、搬运等待时间对比图15,并汇总改善效果如表7所示。

图12 改善后效果仿真

图13 产能分布

图14 加工等待对比图

图15 搬运等待对比图

表7 改善前后效果对比汇总(单位:秒)

4 结论

本文利用传统IE和计算机仿真相结合的方法,即IE+IT的有效结合,优化了中小包装企业生产工艺流程,规范了人员操作,提升了人机利用率、产品质量,降低了生产成本,进而提升了车间总体效率,从而实现中小包装企业管理的实时化、精细化和可视化,提升综合管理水平和竞争力。

[1]齐二石,宋立夫.工业工程与制造业信息化——IE+IT[M].北京:机械工业出版社,2011.

[2]大野耐一.丰田生产方式[M].北京:中国铁道出版社,2010.

[3]若松义人.丰田式改善力[M].北京:机械工业出版社,2009.

[4]杨育.设施规划[M].北京:科学出版社,2010.

[5]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007.

[6]崔维国.H公司消除管理七大浪费的方法与实践[D].天津:天津大学,2007.

[7]王凤君.基于精益生产的企业现场改善研究[D].天津:天津大学,2012.

[8]今井正明.现场改善-低成本管理方法[M].北京:机械工业出版社,2006.

[9]温艳,周立民,吴爱华.制造业信息化与工业工程[J].科学与管理,2004(3):33-35.