桁架臂臂头主弦管与接头焊接工装的设计与应用

武太斌 李新群 孙跃

桁架臂臂头主弦管与接头焊接工装的设计与应用

武太斌 李新群 孙跃

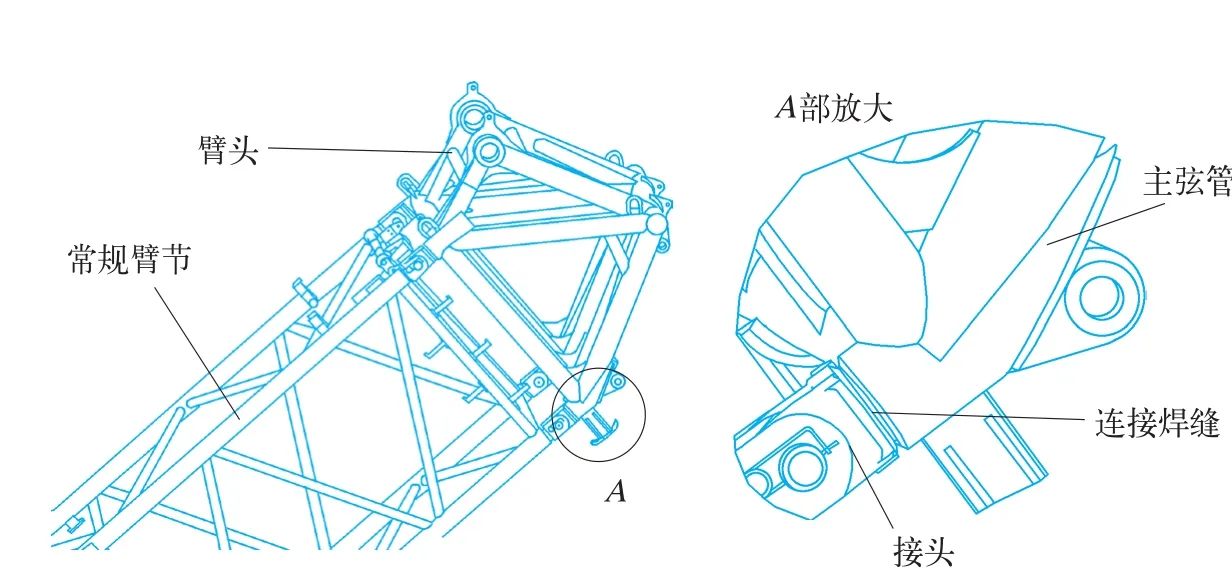

臂头结构是履带起重机的关键承载结构件之一,其焊接质量与起重机整机的安全性能息息相关。为保证臂头结构使用性能和整体稳定性,在主弦管与接头的连接焊缝接头处需要获得较高的强度和良好的韧性,通过对其相关焊接工装进行设计,便于焊缝质量的有效控制,避免了焊接缺陷的产生,对臂头的质量提升具有一定的指导意义。

1. 概述

随着工程机械行业的高速发展,为满足产品的实际生产性能与安全设计要求,结构件焊缝质量的保证已成为产品综合性能进一步提高的关键因素。

如图1所示,臂头作为履带起重机的关键承载结构件之一,为保证该焊接结构件的可靠性能,其主弦管与接头均是采用高强钢作为设计规范,两者连接焊缝的质量会直接影响起重机整机的安全性能。针对该连接焊缝的现有的质量问题,公司通过进一步的分析和优化,提出了合理的焊接工装设计方案,有效地提高了相关焊缝的质量,最大程度地满足了臂头结构的使用要求。

2. 焊接质量问题

作为与其余臂架连接的主要部位,对于主弦管与接头的对接焊缝质量一般有着比较高的要求。为保证主弦管与接头连接焊缝的质量,并降低臂头整体焊接

时的难度,进一步提高产品的生产效率,在臂头结构实际生产时,主弦管与接头需要在臂头整体拼点之前完成对接,即两个零部件一般作为组件预先完成拼点焊接,以进一步减少因焊接操作难度的提升而导致的焊接缺陷。

图1 臂头结构

针对生产现场实际施焊情况,该焊缝主要存在下述质量问题:①焊缝易形成凸形焊道并产生裂纹。②焊缝成形面比较粗糙,影响产品外观质量。③其他焊接缺陷:如咬边、焊瘤、气孔及夹渣等。

3. 影响因素分析

通过对臂头生产现场实际施焊情况进行跟踪了解,结合现有焊接工艺方案,针对主弦管与接头对接焊缝现有的焊接质量问题进行统计分析,问题产生原因如下。

受臂头自身结构设计形式的影响,其主弦管与接头组件的结构形式如图2所示,其端面结构形式不规则,利用现有滚轮架焊接专机无法单独进行施焊。针对这种情况,生产现场一般采取以下两种措施进行解决:一种是对焊缝进行平焊填充,手动对单个组件进行施焊;另一种是利用工艺支撑对组件进行组对(见图3),以完成在滚轮架焊接专机上的半自动施焊。

上述两种方式在生产时均具有一定的可行性,经过对实际焊接情况的跟踪比较,我们发现:首先,前者通过对焊缝进行手动平焊填充完成焊接,与后者相比虽然减少了工艺支撑的搭接时间,但由于没有滚轮架焊接专机的辅助,焊接操作效率并没有显著的提高,反而由于采用平焊填充方式,焊缝的成形表面比较粗糙,外观质量比较低(见图4),且容易产生焊接缺陷,进一步影响产品的整体可靠性能;其次,后者为了减少焊接时间、保证对接焊缝的成形质量,利用滚轮架焊接专机进行组对焊接,虽然降低了焊接缺陷的产生概率,但在对该组件进行焊前组对时需要保证两者的同轴度,而臂头所属主弦管的不规则形状无形中提高了组对时工艺支撑的搭接难度,进而降低了产品的生产效率,与此同时焊接完成后对工艺支撑进行气割去除时,在主弦管内部时常留有工艺支撑的气割余量,在给生产造成成本浪费的同时影响了产品的质量。

4. 焊接工装的设计与应用

为了保证履带起重机臂头焊接质量,提高产品可靠性能,针对上述问题,我们对现有焊接操作方案进行了分析和优化,设计一种相应的辅助焊接工装,有效地解决臂头主弦管与接头的类似焊接问题。

(1)工装结构设计 在对履带起重机臂架结构进行设计时,接头形式主要有三种:单接头、双接头、三接头;结合总体优化后的方案理念,我们将最终改进的臂头主弦管与接头对接焊缝焊接工装分为两类:双接头方案和单、三接头共用方案,实际生产时,该焊接工装需要结合滚轮架焊接专机辅助工件转动进行半自动施焊,其工作状态如图5所示。

两种方案对应的焊接工装结构如图6所示。

该焊接工装主要由螺栓、中间隔板或双侧夹板、销轴、压板等几部分组成,主要是为了实现臂头主弦管与接头组件的快速组对及高效焊接,图示两种工装结构基本相同,区别之处在于根据接头样式的不同改变的定位方式,设计时根据臂头接头形式选择对应的设计方案,结合接

头外形尺寸,选用合适的中间隔板厚度或双侧夹板间距以及穿轴孔径,并对相应的螺栓孔合理布置,初定工装各零部件外形尺寸,进一步完成工装的整体方案设计。

图3 工艺支撑搭接焊接

图4 平焊填充焊接效果

图5 工装焊接工作状态

图6 焊接工装结构

工装具体操作过程如下:

第一,根据产品尺寸调整两个滚轮架的间距至对应尺寸。

第二,按照设计尺寸要求,将臂头主弦管与接头拼点定位成组件。

第三,根据工装设计要求选取对应的工装零部件,结合实际选用的工装方案,将臂头主弦管与接头组件两两组对装配(见图7)。

首先是双接头方案(见图5~图7右图),装配时双接头之间放置中间隔板,并穿销轴加以定位,两侧采用压板固定,使用螺栓将中间隔板与压板锁紧,保证两组件之间的同轴度,同时通过螺栓锁紧时的拉力对销轴施以一定的预紧力,以增加销轴与工件及工装之间的摩擦力,防止施焊时销轴脱落,避免安全事故的发生。

其次是单、三接头方案(见图5~图7左图),使用方法与双接头方案基本相同,区别之处在于定位方式的转变,为了焊接时工装的整体稳定性能,在该方案中使用的是双侧夹板夹紧、再穿销轴定位,使用螺栓分别对将两侧夹板与压板进行锁紧。

第四,组对装配完成后,将装配后的组件吊运至调整好的滚轮架上,放置平稳(见图5)。

第五,启动滚轮架焊接专机,按照焊接工艺开始对臂头主弦管与接头的对接焊缝进行半自动施焊。

第六,焊接完成后,先将组件吊离滚轮架,再将该焊接工装取下留待下次使用,工件自动转入下道工序。

(2)工装应用效果 通过对工装使用效果的跟踪确认,可以发现焊接工装的使用最大程度的减少了组对时的人为误差,保证了组对时两组件的同轴度,有利于减少焊接缺陷的产生,提高了焊缝的焊后质量。使用该工装可以减少焊接准备时间,调整较为方便,在降低员工劳动强度的同时还可以提高工作效率;此外,利用焊接工装可以得到较好的焊缝成形表面(见图8),对提高产品的外观质量有着显著的作用,是一种行之有效的方案。

图7 组对装配剖视

图8 焊接效果

武太斌等,徐工机械建设机械分公司(履带吊厂)工艺技术研究所。