常压蒸馏装置加工裂解汽油的工艺研究

韩军仕

中海油能源发展股份有限公司惠州石化分公司(广东惠州 516086)

科研开发

常压蒸馏装置加工裂解汽油的工艺研究

韩军仕

中海油能源发展股份有限公司惠州石化分公司(广东惠州516086)

利用60万t/a常压蒸馏装置加工烯烃厂的裂解汽油,经Aspen Plus模拟核算后,裂解汽油中的甲苯、乙苯、二甲苯绝大多数进入常顶油中,芳烃质量分数由设计值39.12%变为71.45%,为了防止常压塔底出现干板现象,将常一线、常二线、常三线、常底油质量流量由设计值7.4,18.8,4.7,4.5 t/h分别调整为6.4,16.8,3.2 和2.1 t/h,同时需要并联一个加热炉,将原负荷由8 MW调整为16.4 MW。

常压蒸馏 裂解汽油 Aspen Plus

0 前言

烯烃厂生产过程中会副产大量的加氢裂解汽油,由于其芳烃质量分数高达94.55%,环丁砜液液抽提装置很难实现其中芳烃和非芳烃的分离,抽提塔操作液位不平稳,容易混相,从而会影响混合芳烃产品纯度[1-2]。

使用60万t/a常压蒸馏装置加工这批裂解汽油,利用Aspen Plus模拟软件模拟核算水力学后,针对常压蒸馏装置加工过程中出现的问题对塔操作和加热炉负荷进行调整,以使装置正常运行。

1 流程简述

裂解汽油经加热炉加热至300℃后进入常压塔第50块塔盘(常压塔共56块塔盘),常顶油气经换热后部分回流,部分作为重石脑油去芳烃抽提装置;常压塔设一中和二中两个取热段,有三个侧线,即常一线、常二线、常三线;常压塔产品有抽提料、200#溶剂油、特种溶剂油原料、船舶燃料油调和组分及塔残油,200#溶剂油、特种溶剂油原料、船舶燃料油调和组分和塔残油直接外销,常底油用来生产渣油。

2 物性方法的选择

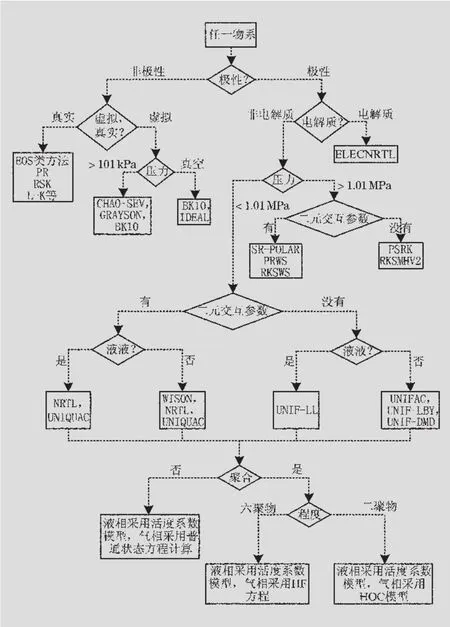

Aspen Plus提供了许多计算热力学性质的方法,包括:通用关联式,例如Chao-Seader K值法和API液体密度法;状态方程,例如计算K值、焓、熵和密度的Soavc-Redlich-Kwong方法;液体活度系数方法,例如计算K值的正规量液体(NRTL)方法。在模拟过程中,使用适当的热力学方法是必要的[3-5]。Aspen P1us提供了一个选择热力学方法的决策树,如图1所示。

图1 热力学模型决策树

常压蒸馏装置涉及的组分有芳烃、环烷烃、烷烃等,根据对烃类体系的模拟经验可知,选用状态方程类物性方法能比较准确地预测气液平衡。在常压蒸馏装置中,单纯的状态方程不能满足计算的需要,本文选取BK10方法用于装置全流程的模拟。

3 模拟结果

常压塔设计有56块塔盘,质量流量为29.8 t/h (25万t/a)的裂解汽油与41.7 t/h(35万t/a)的原油混合后进入加热炉,其他条件参考设计值:加热炉出口温度为300℃,出口物料汽化率约为0.57。常压塔顶压力为0.08 MPa(g),冷回流温度为40℃,回流比为1.17;常一线采出流量为79.8 t/h,返塔温度为130℃,常二线采出流量为39.9 t/h,返塔温度为208℃。常一线、常二线、常三线采出流量分别为7.4,18.8,4.7 t/h时,常三线以下塔盘液相负荷很小,从50#开始出现干板,需要对抽出量进行减量调整。

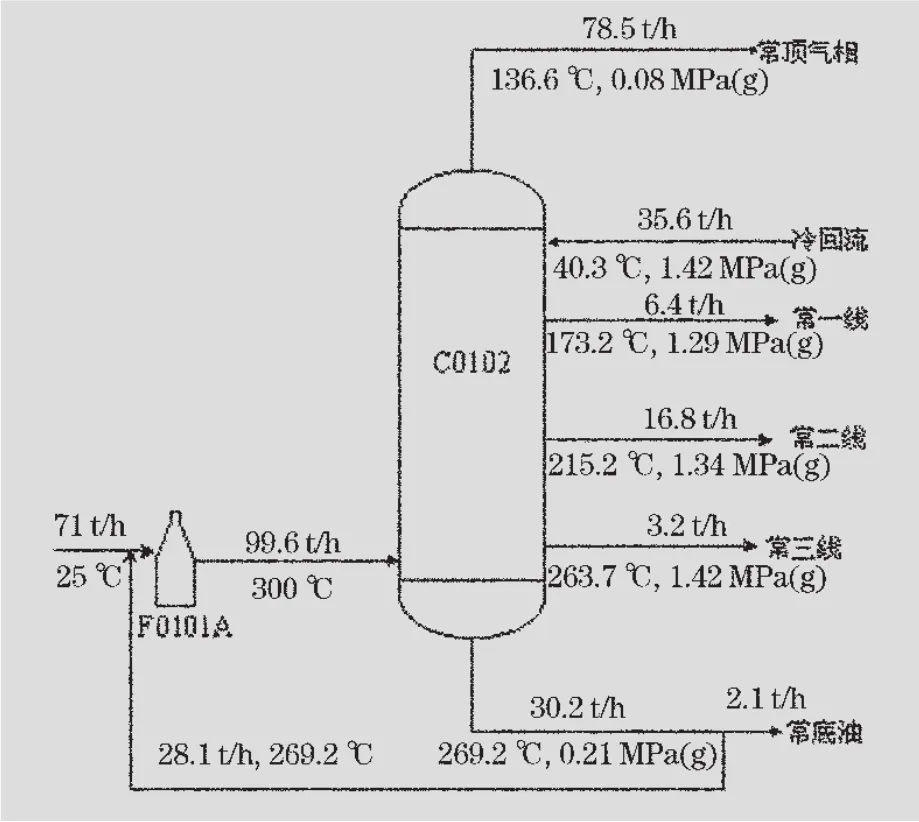

裂解汽油中的甲苯、二甲苯、乙苯都被拔到塔顶随重石脑油出装置,常顶气相流量为78.5 t/h,远大于设计值(64.6 t/h),重石脑油出装置流量设计值约为35.3 t/h,而现工况重石脑油出装置流量约为42.9 t/h,塔上部气液相负荷变大,导致塔下部内回流量减少,造成液相干板[6]。减量后利用Aspen Plus建立数学模型,得到的模拟结果见图2。

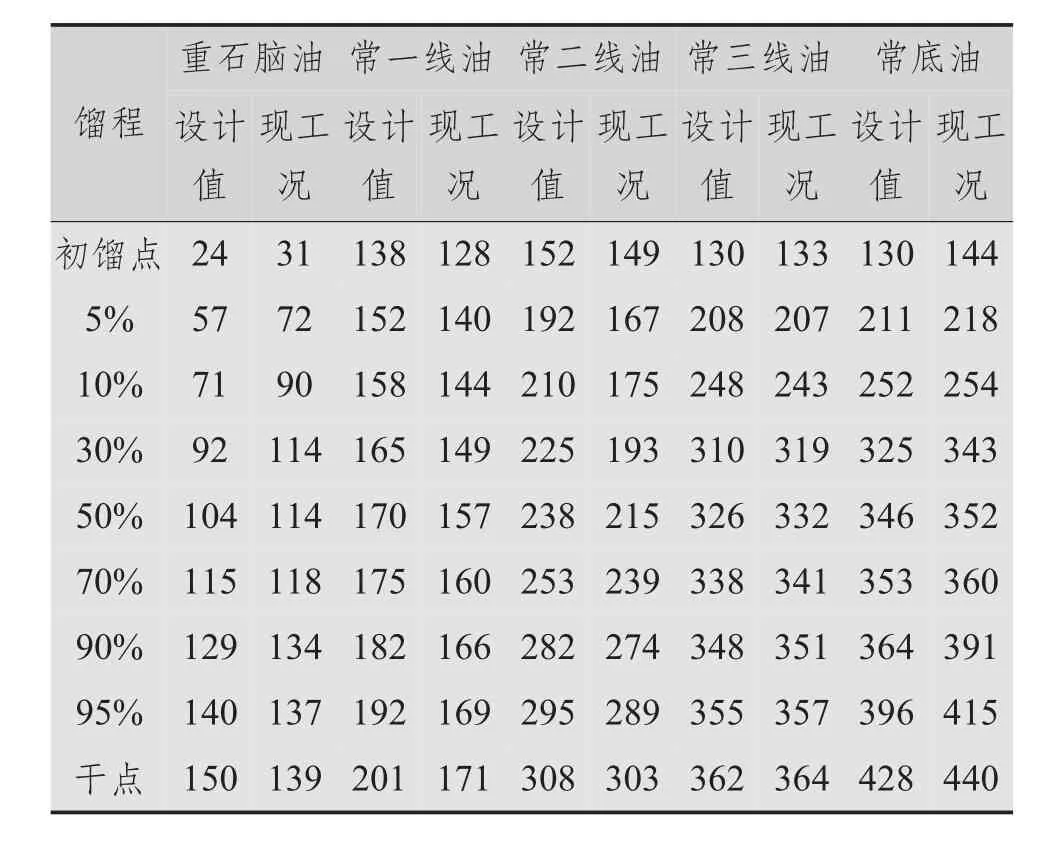

常一线流量减少1 t/h,常二线流量减少2 t/h,常三线流量减少1.5 t/h,常底流量将达2.1 t/h(具体需根据产品指标作调整),产品馏程的变化如表1所示,分析方法为ASTMD86。通过表1可以看出,两种工况下,常一线的馏程区别比较大,其他产品比较接近。现工况下,加热炉的负荷为16.4 MW,而设计值为8 MW,因此需要并联一个加热炉。

图2 常压塔物料平衡图

表1 不同工况下产品馏程对比℃

4 水力学计算结果

利用Aspen Plus模拟后的水力学数据[7]见表2。

表2 现工况常压塔的气液相负荷

经过核算,现工况下,常压塔各塔盘操作点在正常范围内不存在漏液、液泛和雾沫夹带等情况,常三线以下的塔盘液相负荷明显降低,这说明通过调整侧线产品量,塔操作保持正常,塔中下部气液相负荷与设计工况比较接近。经核算,48#塔盘清液层高度为13.5 mm,43#塔盘清液层高度为14.6 mm[8-9]。

5 结论

选用炼油过程中常用的BK10状态方程用于装置全流程的模拟。在加工裂解汽油时,其中的甲苯、二甲苯、乙苯都被拔到塔顶随重石脑油出装置,塔下部内回流液量变少,为防止塔盘干板,需要减少侧线抽出量,常一线、常二线、常三线、常底油质量流量由设计值7.4,18.8,4.7,4.5 t/h分别调整为6.4,16.8,3.2和2.1 t/h;加工时需要并联一个加热炉,将加热炉负荷由8 MW调整为16.4 MW。

[1]张哲,卢涛.基于Aspen Plus的常压蒸馏装置流程优化[J].北京化工大学学报(自然科学版),2009,36(增刊): 109-112.

[2]杨基和,乐毅,邹立群,等.原油常压蒸馏装置优化改造设计[J].化学工业与工程技术,1999,20(2):30-35.

[3]贾宝硖.常压蒸馏装置的改造[J].炼油设计,2001,31(4):13-16.

[4]孟祥和,胡国飞.重金属废水处理[M].北京:化学工业出版社,2000:158-164.

[5]宋春财,高山,亓玉台,等.常压蒸馏装置有效能分析探讨[J].沈阳化工,2000,29(1):40-43.

[6]茹玉哲.合理利用资源提高经济效益——裂解汽油加工方案的优化[J].燕山油化,1986(4):234-241,245.

[7]Arjmand M,Moreno L,Liu L C.Energy saving in crude oil atmospheric distillation columns by modifying the vapour feed inlet tray from pre-fractionation train[J].Chemical Engineering&Technology,2011,34(8):1359-1367.

[8]郭新连,钱建兵,叶丽萍.大型常压塔的工艺模拟计算与设计优化[J].现代化工,2010,30[增刊(1)]:27-31.

[9]刘三华,林汉光,罗姣娥.液环泵机组在常减压蒸馏真空系统中的应用[J].化工设备与管道,2013,50(2):47-49, 54.

Study on the Processing of Pyrolysis Gasoline by Atmospheric Distillation Unit

Han Junshi

The pyrolysis gasoline from an olefin plant was processed by a 600 000 t/a atmospheric distillation unit. According to the simulation results by Aspen Plus,most of the toluene,ethylbenzene and xylene in pyrolysis gasoline went into the top oil,the content of aromatic hydrocarbons was increased from the design value of 39.12%to 71.45%.In order to prevent the plates at the bottom of atmospheric tower from drying out,the mass fluxes of the first-line,second-line, third line,and the bottom oil were adjusted from the design values of 7.4,18.8,4.7,4.5 t/a to 6.4,16.8,3.2,2.1 t/a,respectively.A heating furnace needed to be connected in parallel to adjust the heating load from 8 MW to 16.4 MW.

Atmospheric distillation;Pyrolysis gasoline;Aspen Plus

TE 968

韩军仕 男 1969年生 本科工程师现从事石油化工技术、高分子材料合成生产相关工作

2015年8月