脱胚机的提产节能改造

葛德忠

(安徽中粮生化燃料酒精有限公司,安徽 蚌埠 233000)

脱胚机的提产节能改造

葛德忠

(安徽中粮生化燃料酒精有限公司,安徽蚌埠233000)

针对公司20台现用TTPW63×120脱胚机产量低、能耗高等缺陷进行改造,达到增产、节能、降低故障的效果

玉米脱胚机;产能;效率;节能;改造

一、前言

安徽中粮生化燃料酒精有限公司现用20台TIPW63×120脱胚机(45kW电机、产量6.5t/h)由无锡某设计院设计制造。通过几年的运行,发现该设备存在工艺效果差、产量低和相对动力消耗大等严重缺陷和不足。

1.生产流程简介

根据玉米物理性质,通过适当的润水,使玉米胚具有抗击打的韧性,在脱胚机的击打下使玉米胚脱出,再通过磨粉机、挑担筛将玉米胚芽分离出来,送到玉米制油工序,玉米面经调浆后送至酒精车间,玉米糁直接送到破糁车间进行破糁。

2.具体生产工艺过程

经过清理后的玉米根据含水量及工艺要求进行润水(水温控制在70%~90%),并在润水仓中润闷5~7h,润闷后的玉米水份保证在16%~19%,此时毛脐具有较好柔韧性,进入脱胚机后毛脐不易被破碎;润水仓的玉米在九孔变频器的控制下经输送设备进入四楼暂存箱,暂存箱下装有有磁栏,用于清除玉米种的铁质物体。

二、缺陷成因

经过对机器的缺陷进行分析后认为其成因如下。

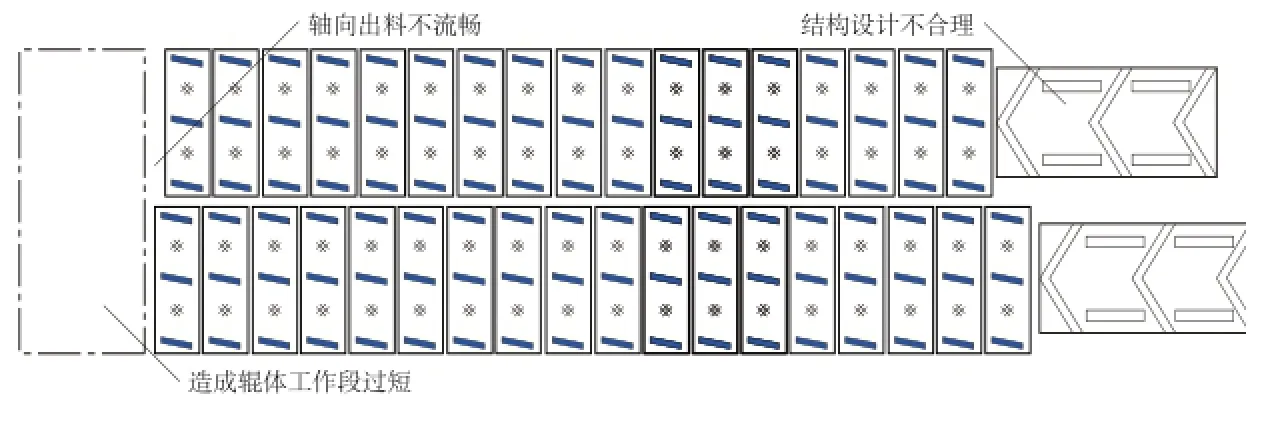

(1)体工作段设计过短。

(2)轴向出料不畅。

(3)打板的排列位置和相应角度与玉米脱皮、破糁、脱胚机理不符。

(4)辊体动平衡和主轴刚性差。

(5)进料端轴承选用不当等。

三、改造措施

1.提高产量的措施

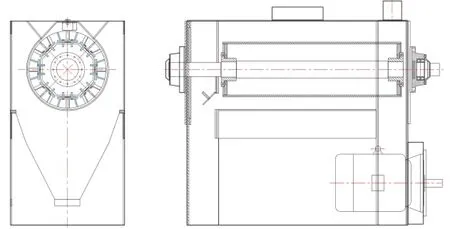

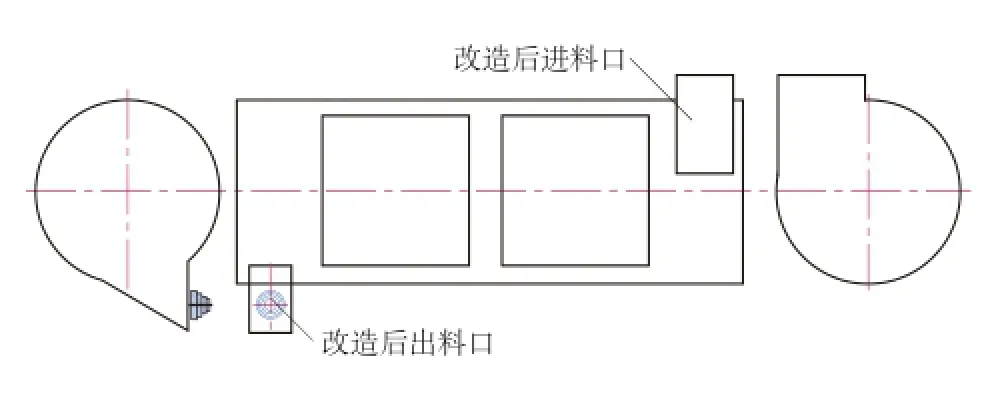

(1)由轴向出料改为径向出料,重新设计、安置出料腔(图1、2)。

图1 改造前脱胚机轴向出料形式

图2 改造后脱胚机径向出料形式

(2)改变打板的排列和打齿相应角度(图3、4)。

图3 改造前脱胚机打板的排列和打齿相应角度结构

图4 改造后脱胚机打板的排列和打齿相应角度结构

改造后的打板数量为204块,比原来增加了64块。使玉米散粒体的打击推动次数提高了1.46倍,脱皮、破糁、脱胚效果增强。

“人字形”进料打板的结构不合理,该打板有一边起反向推动作用,改造后在出料端设立反向打板有助于出料,可防止回转辊体出料端部与侧面圆立板之间进入物料,避免产生磨损和增加阻力,同时具有提高脱皮、破糁、脱胚效率的作用。

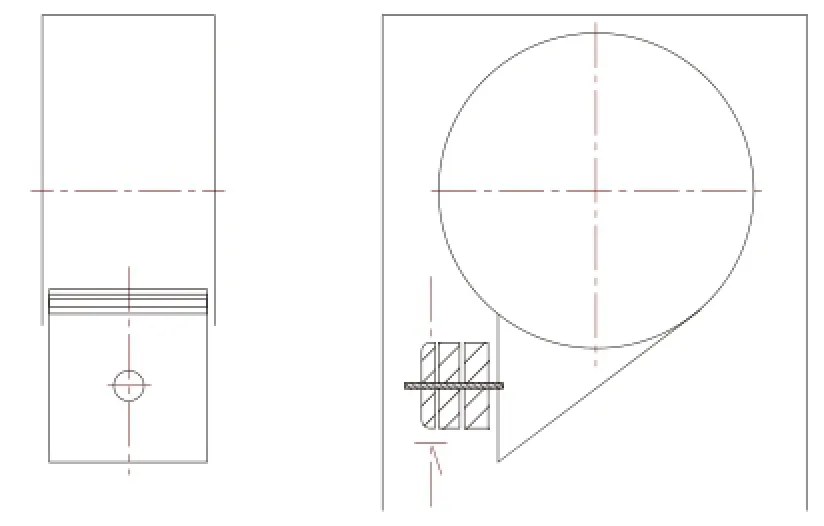

(3)改造进料口的结构,使玉米散粒自由落下,保障物料充足供应(图5)。

(4)增大皮带轮,提高线速度。

2.提高脱皮、破糁、脱胚效率的措施

(1)原设计辊体的径向打板为均匀放射性排列,改造时应适当调整其轴向安装角度,以达到玉米散粒脱皮、破糁、脱胚的最佳效果。

图5 改造后脱胚机进料口图

表1 改造后脱胚机破糁率测试表

角度过大,轴向运动速度快,会造成玉米散粒体承受打击推动的次数低,工艺效果差;角度太小,会使玉米承受打击推动的次数过高,玉米破碎率上升,造成玉米散粒体横向翻滚、轴向运动减慢、工艺效果减弱。

(2)在打板矩形翅的工作面上开斜齿形沟槽,并进行合金钢多元共渗处理,适度增加耐磨性,确保其边、角、棱性能恒定,并进一步提高破糁效率。

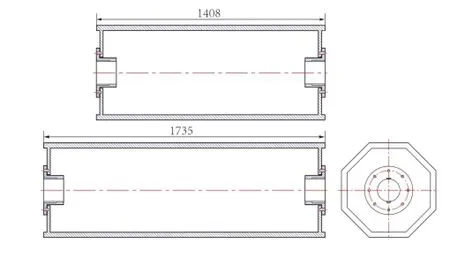

(3)加长脱胚机八角回转辊体的轴向长度。八角回转体的轴向有效长度<1200mm时会造成玉米脱皮、破糁、脱胚完成不彻底;而有效长度>2500mm时则会造成玉米承受打击推动次数过多、玉米胚破碎率上升,工艺效果同样会变差。现将原回转辊体轴向加长325mm,以改善其功能(图6)。

3.提高动平衡和辊体刚性以及密封的措施

图6 改造前后脱胚机八角回转辊体图

(1)辊体主轴用42GMo调质料和45号钢管(φ140mm×18mm)制造。

(2)轴承由角接触球轴承改为调心辊子轴承,以提高工作稳定性。

(3)将轴承室密封结构改造为迷宫式结构。

四、改造效果

1.破糁率得到提高

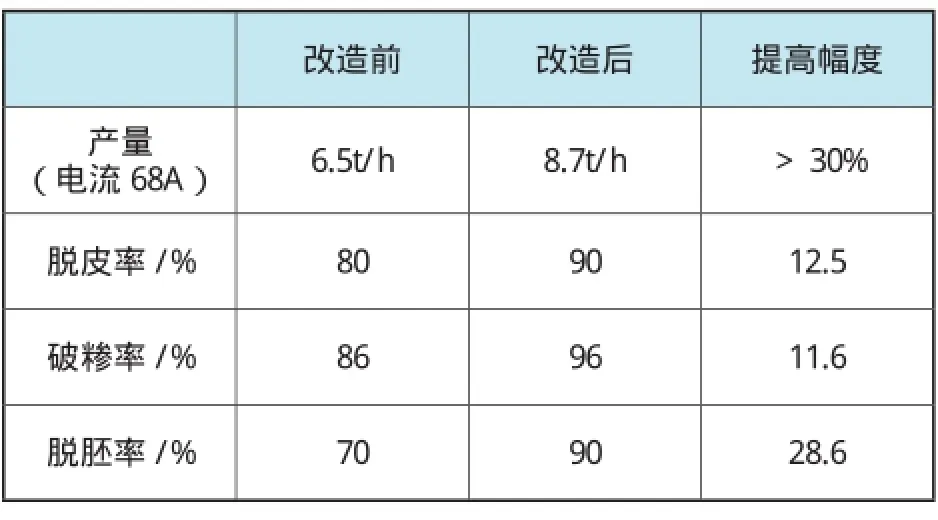

对改造的1#、2#、3#、4#及未改造的5#进行破糁率对比测试,改造后的脱胚机平均破糁率95.96%,未改造的破糁率86.01%,改造后破糁率提高了9.74%。改造前后的脱胚机破糁率实际取样检测如表1所示。

2.节电效果

从2010年4台脱胚机的改造结果来看,电流由原来的68A下降为47.5A,节电效率达30%。

3.产能提升

改造前后的技术指标对比如表2所示。

表2 改造前后脱胚机技术指标对比表

通过计算得出:每台设备每年可节约生产成本5.万元左右。现已经对20台脱胚机进行改造,每年可节约生产成本104万元左右,产能提升30%。改造效果显著。

(三等奖获奖征文)

TS210.3

B

1671-0711(2015)06-0083-03