大容量燃煤锅炉低氮燃烧与脱硝系统优化运行浅析

刘冬明 田俊义 邢希东

(天津大唐国际盘山发电有限责任公司,天津 蓟县 301907)

大容量燃煤锅炉低氮燃烧与脱硝系统优化运行浅析

刘冬明田俊义邢希东

(天津大唐国际盘山发电有限责任公司,天津蓟县301907)

采用炉内低氮燃烧和烟气脱硝是降低燃煤锅炉烟气中氮氧化物的主要手段。通过对这两种手段所需成本的对比分析,总结出低氮燃烧和脱硝系统相互配合优化运行的基本方法。在保证燃煤锅炉达标排放的同时,最大限度地实现了锅炉的经济运行。

氮氧化物;低氮燃烧;SCR脱硝;优化运行

为了改善环境质量,降低大气中氮氧化物的排放,国家规定单机容量≥20万kW、投运20年内的现役燃煤机组全部需要配套脱硝设施。为此,天津大唐国际盘山发电有限责任公司于2013年在3号机组大修时,进行了锅炉低氮燃烧系统脱硝改造。

一、设备及项目简介

天津大唐国际盘山发电有限责任公司2×600MW火电机组是我国华北地区建设投产最早的600MW亚临界火电机组。

锅炉为HG-2023/17.6-YM4型炉,特征为亚临界、一次中间再热、固态排渣、单炉膛、Π型半露天布置、全钢构架、悬吊结构、控制循环汽包锅炉;锅炉采用三分仓回转式空气预热器,平衡通风,摆动式四角切圆燃烧器。设计燃料为准格尔煤;6套正压直吹式制粉系统,配置ZGM123型中速磨煤机,A、B磨煤机对应的燃烧器装有等离子点火装置。

1.低氮燃烧系统介绍

3号锅炉燃烧器改造采用“分拉垂直亲和浓淡煤粉燃烧”立体分级低氮燃烧专利技术,即燃料分级与空气分级同步进行,利用垂直煤粉浓淡分离技术将同一股煤粉气流分离成上下布置的浓相和淡相两股射流,结合燃烧器顶部大间距布置5层顶部燃烬风,顶部燃烬风量增加到30%。通过采用上述技术,实现降低NOx生成及排放的目的。

主燃烧器采用CE公司传统的大风箱结构,由隔板将大风箱分隔成若干风室,主燃烧器有6层煤粉风室、9层二次风室,4个油风室组成。在各风室的出口处布置数量不等的燃烧器喷嘴,油风室可做上下各30°摆动,一次风煤粉喷嘴可上下摆动各20°,二次风空气喷嘴可做上下各30°的摆动。

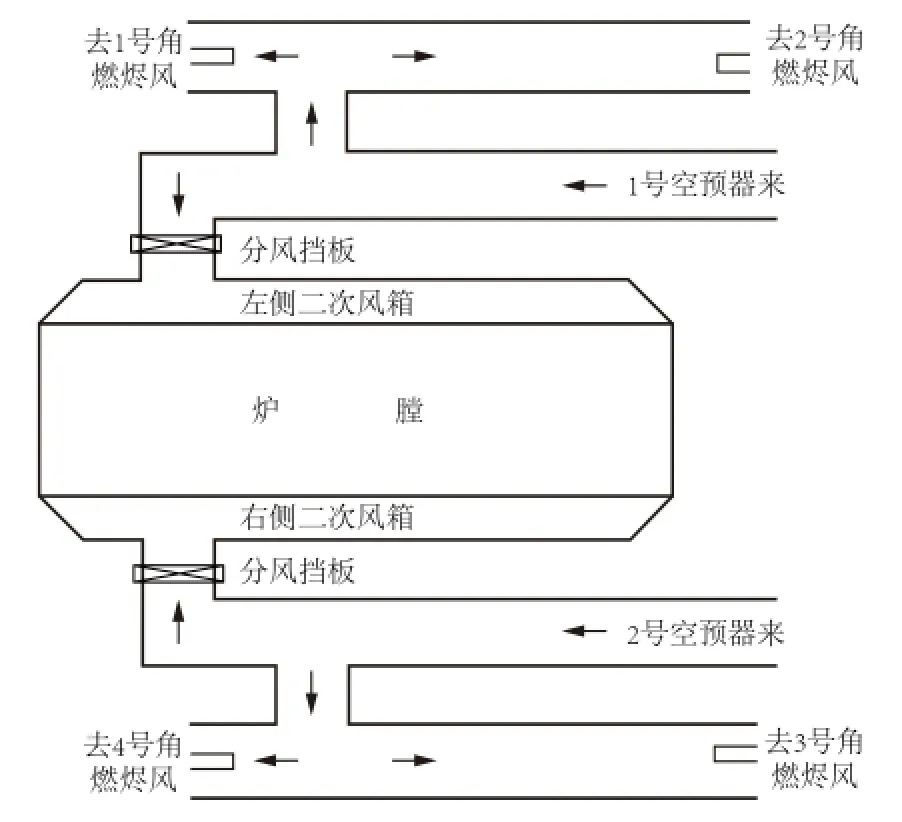

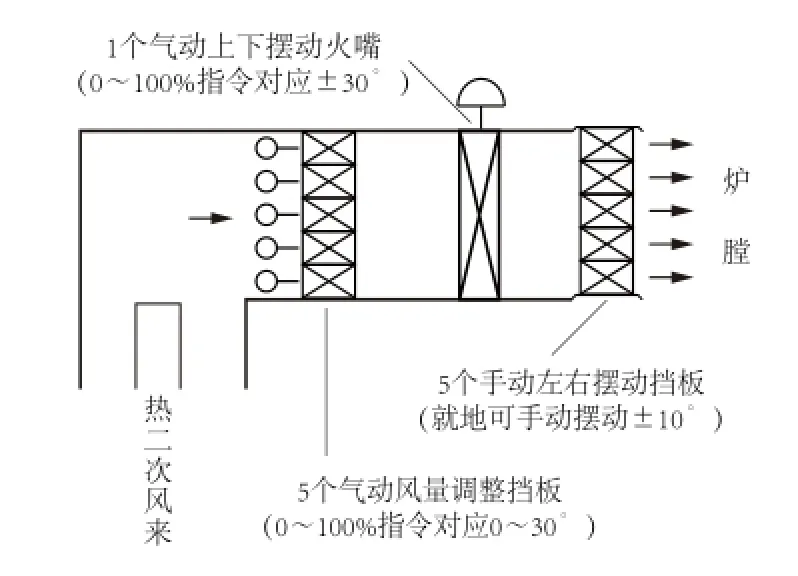

主燃烧器上下两部分由两组执行器单独控制。以此来改变燃烧中心区的位置,调节炉膛内各辐射受热面的吸热量,从而调节再热汽温;燃烬风燃烧器参照CE的风箱结构,由隔板将风箱分隔成若干风室,燃烬风风室喷嘴,既能做左右10°的摆动,也可做上下30°的摆动,以此来改变反切动量矩,达到最佳平衡动量矩效果的同时,通过改变燃烬风同主燃烧器的间距,达到降低NOx排放及提高燃烧效率的目的。为了保证顶部燃烬风的风量,在原有大风箱上加装分风挡板。系统布置如图1、2所示。

图1 四角低氮燃烧改造燃烬风系统简图

图2 单角5层燃烬风挡板布置简图

改造后每角燃烧器共有24个风室。燃烬风风室5个,空气风室9个,煤粉风室6个(含2个等离子点火煤粉风室),油风室4个。根据各风室的高度不同,布置数量不等的喷嘴,每个燃烬风风室布置5个喷嘴,煤粉风室布置6个一次风喷嘴,自下(底层)向往上数第一、二层是等离子燃烧器,满足点火节油要求。A层油风室中间布置有带稳燃叶轮的喷嘴。

2.SCR脱硝系统介绍

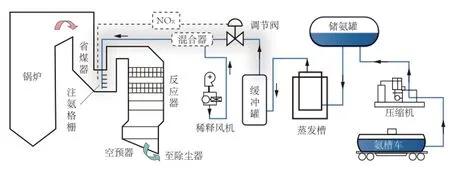

天津大唐国际盘山发电有限责任公司脱硝系统采取选择性催化还原(SCR)法去除烟气中NOx。还原剂采用纯氨(纯度≥99.6%),由液氨槽车运送液氨,利用卸料压缩机,将液氨从槽车输入液氨储罐内,并依靠自身重力和压差将液氨储罐中的液氨输送到液氨蒸发槽内利用辅汽提供的热蒸发为氨气,再与稀释风机鼓入的空气在氨、空气混合器中混合后,送达氨喷射系统。在SCR入口烟道处,喷射出的氨气和来自锅炉省煤器出口的烟气混合后进入SCR反应器,SCR反应器采用高灰型工艺布置(即反应器布置在锅炉省煤器与空气预热器之间),通过催化剂进行脱硝反应,最终从出口烟道至锅炉空预器,达到脱硝目的。整套脱硝装置主要由SCR反应区和氨站区两个区域组成。

脱硝系统布置在锅炉省煤器和空预器之间。根据锅炉机组现状,SCR反应器系统每台机组配置两台脱硝反应器,烟道分两路从省煤器后接出,经过垂直上升后变为水平,接入SCR反应器,反应器为垂直布置经过脱硝以后的烟气经水平烟道接入空预器入口烟道

选择性催化还原法(SCR)是利用氨(NH3)对NOX的还原功能,使用氨气(NH3)作为还原剂,将体积浓度为5%的氨气通过氨注入装置(AIG)喷入温度为280~420℃的烟气中,在催化剂作用下,氨气(NH3将烟气中的NO和NO2还原成无公害的氮气(N2)和水(H2O),“选择性”的意思是指氨有选择的进行还原反应在这里只选择NOX还原。其化学反应式如下:

4NO+4NH3+O2→4N2+6H2O

2NO2+4NH3+O2→3N2+6H2O

催化剂是整个SCR系统的核心和关键,催化剂的设计和选择是由烟气条件、组分来确定的,影响其设计的3个相互作用的因素是NOx脱除率、NH3的逃逸率和催化剂体积。

上述脱硝反应在位于省煤器和空气预热器之间的反应器内进行。反应器内装有催化剂层,进口烟道内装有氨注入装置和导流板,为防止催化剂被烟尘堵塞,每层催化剂上方布置了吹灰器。SCR脱硝反应所需的还原剂氨气,可以通过液氨、氨水及尿素3种化学药品获取。在能保证药品正常供应的情况下,优先选择液氨作为还原剂。

本工程烟气在锅炉省煤器出口处被平均分为两路,每路烟气通过垂直布置的SCR反应器,经均流器后进入催化剂层,每台锅炉配有两个SCR反应器经过脱硝以后的烟气直接接入空预器入口烟道,然后经空预器、电除尘器、引风机和脱硫装置后,排入烟囱。在进入烟气催化剂前设有氨注入的系统,烟气与氨气充分混合后进入催化剂反应,脱去NOx。系统布置如图3所示。

图3 脱硝SCR工艺系统(单侧)布置图

二、低氮燃烧系统和脱硝系统运行经济性比较

由于低氮燃烧降氮的主要原理是主燃烧区缺氧燃烧,因此低氮系统投入后造成锅炉飞灰及大渣含碳量增大、CO含量增大,综合表现为锅炉效率降低,直接影响供电煤耗指标。

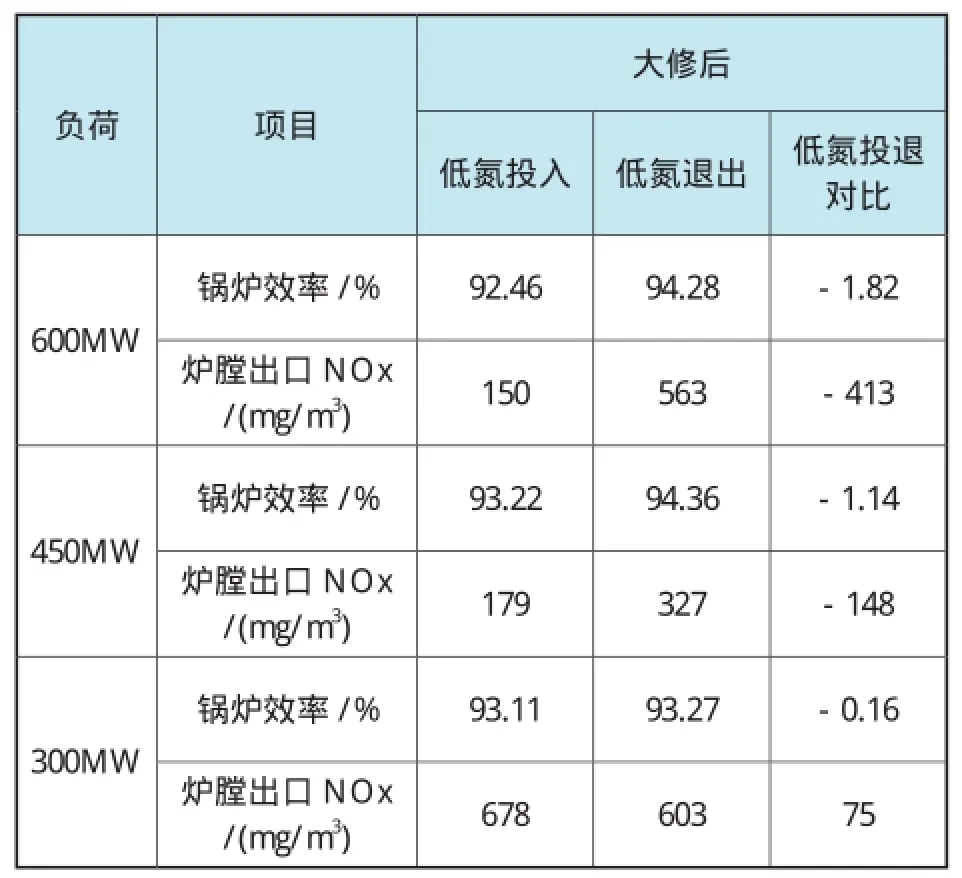

华北电科院对600MW、450MW和300MW负荷下,低氮投入和退出工况的锅炉主要经济指标测试如表1所示。

表1 电科院低氮系统投入退出试验数据

由表1数据可以看出,低氮投入的不利影响比较大。实际运行中,如果退出低氮系统,为了保证NOX达标排放,必然导致脱硝系统喷氨量的增加。

1.计算公式说明

(1)理论喷氨量

理论喷氨量的计算公式:

液氨耗量=脱硝入口流量×脱硝入口浓度×(17/46)× 氨氮摩尔比×10-6

其中:氨氮摩尔比=(氨逃逸率/脱硝入口浓度)×(17/46)+脱硝效率/100。

(2)氨逃逸率

氨逃逸率一般用ppm表示,脱硝入口浓度单位用mg/ m3表示,其换算公式为:mg/m3=M/22.4·ppm·[273/ (273+T)]×(Ba/101325)

式中:M——气体分子量;

ppm ——测定的体积浓度值;

T——温度;

Ba——压力。

由于换算比较麻烦,下文中氨氮摩尔比采用与设计值换算的简易方法计算:设计效率80%对应的设计氨氮摩尔比为0.815,根据实际效率可以换算出实际的氨氮摩尔比。

2.600MW工况经济性对比

(1)低氮退出时脱硝喷氨量增加成本

600MW工况低氮低氮退出时,脱硝入口NOX为563mg/m3,烟气流量为1400km3/h,如果脱硝出口NOX要达到100mg/m3,则:脱硝效率应为(563-100)/563=82.2%。

脱硝系统氨气和NOX反应的氨氮摩尔比为(80%效率对应的摩尔比为81.5%,依此推算)0.815/0.8×0.822=0.837。

脱硝系统的理论喷氨量为(入口烟气量×入口NOX含量/NO2分子量×氨氮摩尔比成氨气分子量)1400×563/46×0.837×17=244kg/h。

600MW工况低氮低氮投入时,脱硝入口NOX为150mg/m3,烟气流量为1400km3/h,如果脱硝效率要达到80%,则:脱硝系统氨气和NOX反应的摩尔比为0.815,脱硝系统的理论喷氨量为1400×150/46×0.815×17=63kg/h。

综上,600MW负荷时低氮投退影响氨气用量增加244-63=181kg/h,按3000元/t单价计算,增加费用为543元/h;日氨气成本增加1.3万元。

(2)低氮投入时供电煤耗增加成本

按照上述试验数据,600MW负荷低氮投入影响锅炉效率下降1.8%,折合供电煤耗6.12g/kW·h,标煤单价按700元/t计算,增加费用为2570元/h,日燃煤成本增加6.17万元。

(3)600MW工况低氮投退经济性对比

低氮投入时,燃料成本增加每日增加6.17万元,低氮退出时,氨气成本每日增加1.3万元,则:低氮退出比低氮投入时每日节约费用4.87万元(按负荷率100%计算)。

3.450MW工况分析

(1)低氮退出时脱硝喷氨量增加成本

450MW工况低氮低氮退出时,脱硝入口NOX为327mg/m3,烟气流量为1260km3/h,如果脱硝出口NOX要达到100mg/m3,则:脱硝效率=(327-100)/327=71%,不满足环保要求,应按80%计算。

脱硝系统氨气和NOX反应的摩尔比为0.815,脱硝系统的理论喷氨量为1260×327/46×0.815×17=124 kg/h,450MW工况低氮低氮投入时,脱硝入口NOX为179mg/m3,烟气流量为1260km3/h,如果脱硝效率要达到80%,则:脱硝系统的理论喷氨量=1260×179/46×0.815×17=68kg/h。

综上,450MW负荷时低氮投退影响氨气用量增加56kg/h,按3000元/t单价计算,增加费用为168元/h;日氨气成本增加4032元。

(2)低氮投入时供电煤耗增加成本

按照上述试验数据,450MW负荷低氮投入影响锅炉效率下降1.14%,折合供电煤耗3.88g/kW·h,标煤单价按700元/t计算,增加费用为1630元/h,日燃煤成本增加3.9万元。

(3)450MW工况低氮投退经济性对比

低氮投入时,燃料成本增加每日增加3.9万元,低氮退出时,氨气成本每日增加4032元,则低氮退出比低氮投入时每日节约费用3.51万元(按负荷率75%计算)。

75%的负荷率接近年实际负荷率,因此450MW的分析数据具有一定的代表性。

4.300MW工况分析

300MW负荷下,低氮投入时的NOX比低氮退出时还高,即低氮投入时锅炉效率低,喷氨量大,肯定不经济,未做具体数据分析。

三、低氮燃烧系统和烟气脱硝系统优化运行规定

为了实现烟气中NOX达标排放,3号锅炉在大修时同步进行了“低氮燃烧+SCR烟气脱硝”改造。电科院试验表明600MW、450MW和300MW3个典型负荷下,低氮燃烧系统分别投入和退出工况相比锅炉效率分别降低1.82%、1.14%、0.16%,对机组运行经济性影响较大。

通过低氮燃烧系统投入时燃料增加的成本和退出运行时脱硝液氨增加的成本综合分析,认为:以SCR烟气脱硝系统为主要降低NOx手段,尽量少用低氮燃烧系统以减少对供电煤耗的影响是最经济的运行方式。

1.低氮燃烧投入运行的主要运行调整内容

(1)适当降低总风量同时关小主燃烧区的燃料周界风、辅助风挡板,为主燃烧区营造缺氧燃烧的大环境

(2)两侧大风箱的分风挡板保持50%左右的开度打开顶部燃烬风挡板,实现空气分级。

(3)燃烧器采用垂直浓淡燃烧器,实现燃料分级燃烧(设备结构,运行中无法调整)。

2.优化基本原则

在脱硝系统可以完全满足NOX达标排放的前提下,弱化或退出低氮燃烧系统运行(保持正常的总风量和主燃烧区二次风门开度、两侧大风箱分风挡板全开、关闭顶部燃烬风挡板),以降低对锅炉效率的影响

3.低氮燃烧和脱硝系统优化规定

(1)试验证明将5层燃烬风挡板全部关至10%,送风机电流会上升2~3A,同时低氮改造时将原有的顶部反切风OFA1、OFA2堵了盲板,不再具有反切风的功能不利于汽温偏差的调整;为了降低对送风机电流的影响,同时保留汽温偏差的调整手段,低氮退出运行期间规定:上四层燃烬风(SOFA2~5)关至10%,最底层燃烬风(SOFA1)可根据汽温偏差及脱硝入口NOX情况进行调整,原则上开度不应过大。

(2)机组低负荷在350MW以下时,应避免最上层磨运行,同时降低氧量运行(空预器入口氧量不得<2.0%)、适当关小主燃烧区二次风门(不得<25%),保持大风箱差压>0.3kPa有利于降低脱硝入口NOX。

(3)正常运行中脱硝入口标态NOX应维持在400~500mg/m3之间,超过500mg/m3(按80%效率计算,此时脱硝出口NOX为100mg/m3)时,可以适当投入顶部燃烬风,维持脱硝系统达标运行。

(4)脱硝系统按边界效率方式运行,在保证出口NOX不超过100mg/m3前提下,脱硝效率保证>80且接近80%运行。

(5)当脱硝入口NOX长时间偏高,喷氨调整门开度已经>90%时,如果脱硝效率或出口NOX接近要求值而调整无效时,可就地手动稍开喷氨调整门旁路手动门以增大喷氨量。

(6)由于脱硝系统系统投入,SCR区域、空预器差压增长速度加快,送风机抢风、引风机喘振可能性增大,运行中严格执行防止送风机抢风、引风机喘振及处理的相关措施。

(7)随着脱硝催化剂活性的降低,脱硝无法满足NOX达标排放时,根据实际情况对低氮系统运行进行调整,必须保证烟气达标排放。

(三等奖获奖征文)

TM621.2

B

1671-0711(2015)06-0078-04