空压机电机故障诊断及现场动平衡应用

代琳娜 孙光中 王洪奎

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

空压机电机故障诊断及现场动平衡应用

代琳娜孙光中王洪奎

(首钢京唐钢铁联合有限责任公司,河北唐山063200)

制氧空压机电机检修后振动超标,通过现场振动监测和故障诊断,确认为电机转子存在不平衡现象。由于检修时间紧,采取现场动平衡的方法,降低振动值,满足了现场长时间运行的要求。

振动;故障诊断;现场动平衡

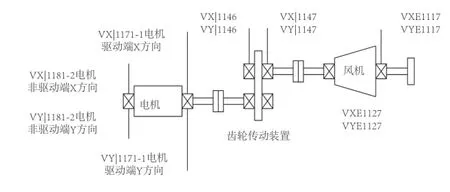

某钢铁厂制氧空压机为单轴、离心式压缩机,操作介质为空气,额定转速4398r/min,齿轮传动同电机相连,电机转速1500r/min。机组结构及振动测点分布如图1所示。

图1 制氧空压机结构及振动测点分布示意图

该空压机电机自2009年开始投运以来,电机驱动端振动一直接近高限制。2014年11月空压机组大修后试车,电机振动如前。后因其他原因更换电气模块停机8h后,再开机电机驱动端振动值高达150μm,严重超标,机组跳机。随后使用离线振动数据采集仪器进行精确测量和故障分析。

一、空压机电机振动监测和故障诊断

1.幅值特征

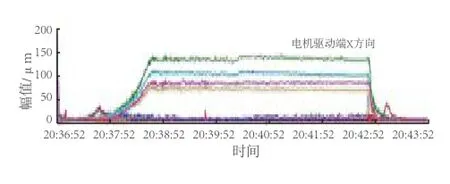

2014年11月11日晚8:00,使用Bently 408数据采集器对空压机组的启停机振动状态进行了振动监测,振动趋势如图2。由图2 可见,在空压机组启动后,随着转速的增大,电机振动幅值也是不断增大,尤其以电机驱动端X方向增幅最大,振动幅值最高达到了150μm,严重超过机组运行报警值

2.频率特征

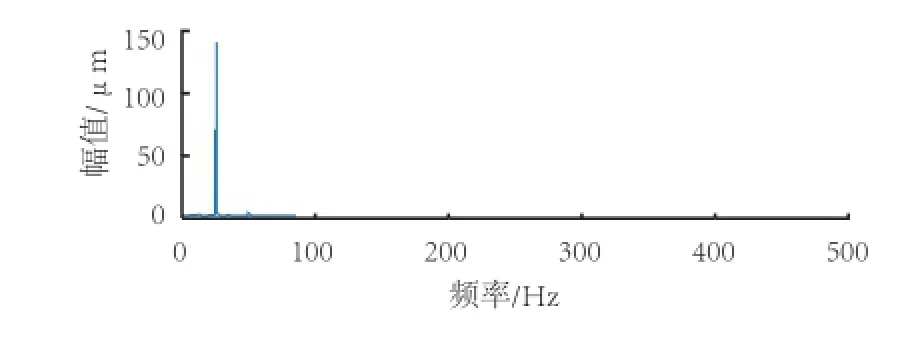

以电机驱动端X方向测点进行分析,振动频谱图如图3。由图可见谐波能量集中于基频,2倍频及其他倍频非常小,甚至没有。对比基频和通频,基频振动值138μm,超过了通频幅值150μm的80%,这是转子不平衡的典型特征。同时也看不出明显的半频及低频分量,说明不存在动静部件机械碰磨、松动等。

3.时域特征

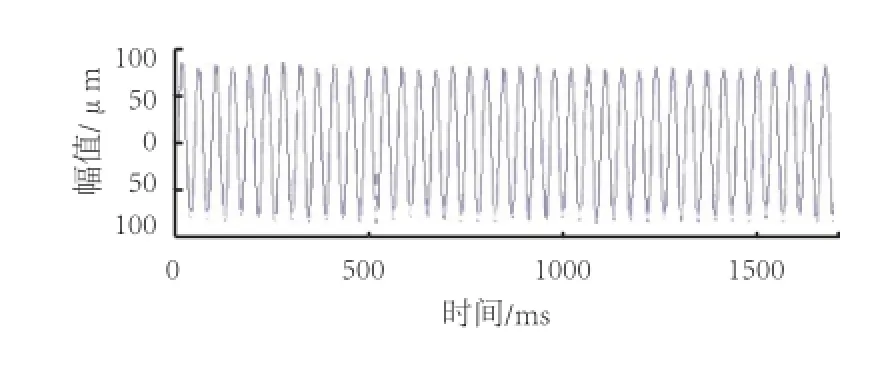

图4所示为电机驱动端X方向测点时域波形图,由图可见,测点振动时域波形在一个周期内为典型的正弦波,故障状态下的时域波形较正常运行状态下时域波形振幅增大。

通过以上数据分析,基本确定电机振动大是转子存在不平衡造成的。决定立即实施现场动平衡解决故障。

二、现场动平衡

此次采用西北工业大学旋转机械状态监测与故障诊断系统CAMD6200对该空压机电机实施现场动平衡。该电机的实际转速为1500r/min,低于第一临界转速,确认为刚性转子,并且该机组运行在固定转速、固定载荷上,符合单面动平衡要求。

图2 空压机组启机过程各振动测点振动趋势图

图3 电机驱动端X方向测点振动频谱图

1.准备工作

(1) 准备称量器具、切割工具、试重及平衡块材料。

(2)在电机轴颈外露部分任一位置顺轴向贴一长条反光片,其余部分涂黑。

(3)连接振动传感器、光电传感器和数据采集器。

(4)将振动传感器放置于轴承座水平方向。

(5)将光电传感器置于电机非转动部位,使其探头与反光片垂直,距离在50mm左右。整个动平衡过程中,反光片的位置和光电传感器的位置与方向应保持不变。

2.测取初始振动参数

启动电机,待转速达到额定转速并稳定后,记录初始振动速度有效值1.37mm/s,初始相位190°。

图4 电机驱动端X方向测点振动时域波形图

3.计算试块配重和角度

根据经验,确定电机的首次试重为444g。相位反映的是振动信号高点滞后于相位信号的角度,依据测定相位即可找出振动高点P。由振动原理可知,不平衡力总是超前振动高点一个滞后角,故由高点P顺时针旋转一个滞后角,即可找到不平衡所在位置Q°,而Q+180°即为应加平衡配重的位置。据此计算的试重应加位置为280°。

4.安装试块并计算平衡配重

拆开电机人孔,将试重444g平衡块镶嵌于平衡槽280°位置。封闭人孔,启动电机,转速为1500r/min时测得振幅值1.16mm/s,相位190°。通过单平面动平衡计算程序,显示出动平衡的补偿结果:应再加平衡块重量611g,安装角度280°。

5.安装平衡块试重及校正后效果

停机后,打开人孔,将611g平衡块配重加到280°位置上。封闭人孔,启动电机后,振动值下降为0.8mm/s,一次试车成功。电机驱动端X方向振动值下降为60μm,振动合格。

[1]施维新,石静波.汽轮发电机组振动及事故[M].中国电力出版社,2008.

[2]李录平,卢绪祥.汽轮发电机组振动与处理[M].中国电力出版社,2007.

[3]周有石,仲群.BENTLY现场动平衡技术在风机减振方面的作用[J].化工设备与管道,2014(6):47-49.

[4]谭松涛,乔汉东,柳建波.风机故障诊断及现场动平衡应用[J].山东冶金,2011(6):73-74.

TH452

B

1671-0711(2015)06-0053-02

(2015-04-15)