棒材线第二轧钢车间350轧机锁紧缸优化设计

赵海洋 陈斌

(莱钢集团设备检修中心,山东莱芜 271104)

棒材线第二轧钢车间350轧机锁紧缸优化设计

赵海洋 陈斌

(莱钢集团设备检修中心,山东莱芜 271104)

在冶金生产轧钢工艺中,轧机锁紧装置对于稳定轧制、工艺顺行起着至关重要的作用。本文根据第二轧钢车间350轧机液压锁紧出现的故障,分析锁紧装置等方面存在的问题,以节约成本和不造成大的停机时间为原则,提出350轧机锁紧装置优化设计方案,通过改善锁紧装置的作用效果解决轧机移位问题,将350轧机锁紧缸改型实施后,降低了工人劳动强度,缩短换辊时间,效果显著。

锁紧装置 行程 安装方式

1 前言

轧机锁紧装置对于稳定轧制、工艺顺行起着至关重要的作用。第二轧钢车间精轧机在生产中,锁紧效果不好,经常出现机架整体移动、偏离轧制线从而造成跑钢、废钢的情况,每次换辊换槽后都将机架与底座用螺纹钢焊接在一起,造成5min额外的停机时间,使原本非常简便的换辊换槽操作变得耗时耗力,极大影响了车间生产效率的提高。

2 现状分析

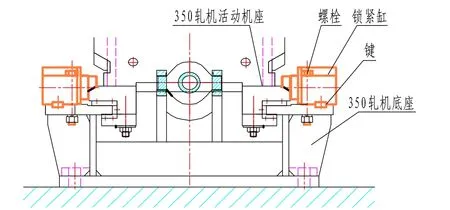

第二轧钢车间精轧机组由6架350短应力线轧机组成,每架轧机依靠4台锁紧油缸固定在底座上,轧制过程中依靠锁紧缸内的碟簧将活塞杆伸出压住机架底座,换辊时依靠液压力将活塞杆缩回,推出机架。其工作状态如图1。

轧制生产过程中,轧机受到来自轧件的冲击力非常大,如果锁紧缸与轧机间有间隙存在或者锁紧缸本体的作用力弱,必然会造成轧机移位,最终跑钢。因此,改善锁紧装置的作用效果才是解决轧机移位问题的关键。

2.1 锁紧装置与机座间配合不紧密

锁紧装置由碟簧缸组成,缸体内装配8片φ125×φ64×8的碟簧,在10MP液压压力作用下,工作行程为10mm。在碟簧的作用下,活塞杆端部斜面压紧在轧机底座的斜面上。由于缸体固定位置是不变的,轧机机座频繁更换,每台轧机因其在线时间长短不一,机座的磨损量差别较大,当锁紧缸固定好后,与每台轧机的配合程度就会出现差别:有的间隙较大,锁不住轧机;有的间隙偏小,阻力较大,影响轧机机架横移。因此,在目前的状况下,只能在锁紧装置安装时,在活塞杆斜面增加相应的垫片,使活塞杆中心高度适当调低,达到与轧机的合适的配合间隙,针对不同轧机更换不同的垫片使用,不仅增加了换辊换槽操作的时间,而且垫片容易受到生产过程中产生的振动而脱落,使锁紧失效,轧机机架移位,造成堆钢。

图1 锁紧缸工作状态图

图2

2.2 锁紧装置的固定不可靠

每台锁紧装置通过两个键块和两个螺栓固定在轧机底座上。由于键块位置是浮动的,而且底座的长锈蚀,使键块已经失去了固定作用;两个固定螺栓偏置于装置前端,与底座的固定方式不可靠。操作工在进行换辊作业时,要将轧机的缺口处与活塞杆对正才能吊出轧机,由于吊装不正,经常对锁紧活塞杆进行碰撞,导致锁紧螺栓松动,锁紧功能失效。

3 技术方案研究与实施

针对以上问题,通过理论计算并结合现场实际对350锁紧进行改型设计:

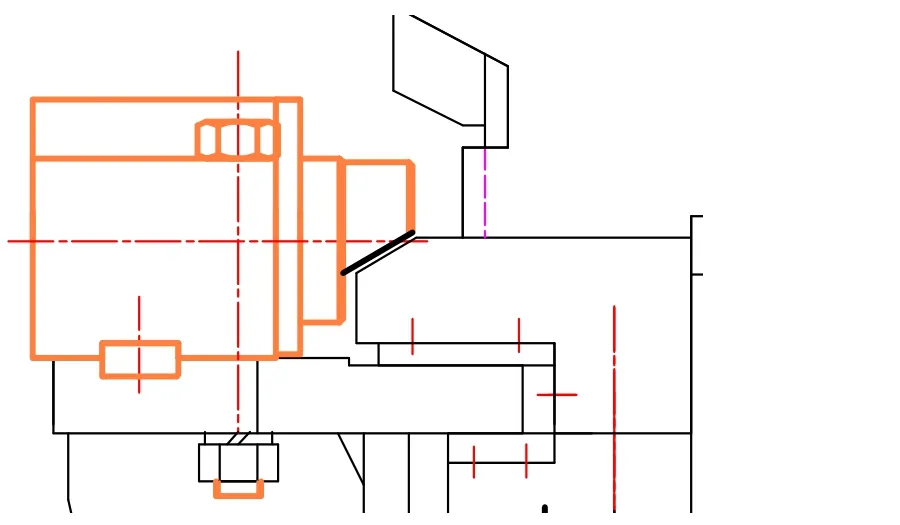

3.1 增大锁紧缸行程,解决锁紧缸与机座间的配合问题

如图2所示,当活塞杆与机座间出现间隙时,有两个途径可以消除:一是利用塞垫片的办法,二是增加活塞杆的行程。但是前者会带来新的问题,由于不同的轧机底座磨损程度不一,所以垫片厚度很难确定出固定数值,垫片太厚会影响底座横移,太薄不能起到锁紧作用;再有垫片不好维护,容易脱落。因此,为方便使用和操作,最好的办法就是对锁紧缸进行改型设计,增大活塞杆行程,使锁紧缸的行程量消除轧机底座磨损造成的间隙。

要想锁紧缸有足够的补给量来消除轧机底座磨损造成的间隙,就要对缸筒进行延长,增加碟簧的数量,使碟簧在10MP额定压力作用下的变形量达到20mm,这样就增加了锁紧缸活塞杆的行程和锁紧力。

同时,由于碟簧数量的增多,所需的锁紧打开压力也就增大,所以也要对锁紧缸的活塞缸进行加粗。根据以下的公式可得:

F0=KX

F1=π(D2-d2)*P0/4

式中:F0-碟簧弹力F1-液压作用力

K-碟簧弹性系数X-碟簧变形量

D-碟簧缸缸径d-碟簧缸杆径P0-系统压力如果碟簧缸的杆径不变,其缸径应为的D1=150mm

3.2 改变固定方式,解决锁紧本体的稳固问题

锁紧本体的稳固是轧机的稳定的基础。因此,在优化设计时,将锁紧装置的安装方式改进,取消键块定位,而采用4个φ30mm螺栓进行固定,并且将连接底板进行钻孔攻丝,使螺栓直接与底板丝接;同时考虑安装空间和紧固方式,将外六角螺栓改为内六角螺栓。

将350轧机锁紧缸改型实施后,效果相当明显。不仅消除了锁紧间隙,增加了锁紧力,而且锁紧本体更加稳固。避免了生产工换辊后焊接加固的工作,降低了工人劳动强度,更缩短了换辊时间。

4 结语

(1)本次优化设计,通过对锁紧缸和连接底座的改造,彻底解决了锁紧不可靠的问题,也降低了轧钢工艺故障的发生率。(2)通过优化,提高了设备的生产效率和钢材的成材率,增加了生产效益,每年可增加收益60余万元。(3)经过优化后,锁紧装置的故障率大大降低,减少了备件使用和液压油的消耗。