飞机货舱立柱结构拓扑优化设计

印春伟

(上海飞机设计研究院, 上海 201210)

飞机结构必须能够满足多方面的要求,如强度、工艺性、维修性、防腐蚀等性能,都是结构设计时必须考虑到的。好的设计能够使结构在满足这些要求的同时达到重量最轻。对军用飞机来说,更轻的重量意味着更优异的作战性能;对民用飞机来说,更轻的重量意味着更大的商载空间。结构设计从开始阶段到最终方案定型,需要经历多次优化设计,这是一个反复迭代达到最优的过程。

常见的结构优化方法有:形状优化、形貌优化、尺寸优化、拓扑优化等。其中拓扑优化相对于其他几种优化方法,具有更大的优化自由度,所以常用于设计初期。在结构的形式大致确定之后,再采用其他方法进行细节优化。本文拟采用拓扑优化方法对某型飞机货舱立柱结构进行优化设计。

1 拓扑优化概念

拓扑优化的基本思想是在给定的设计空间里,寻找最佳的材料分布,对于飞机结构来说,就是寻找最短的传力路径,并将材料尽可能地沿传力路径分布。与所有的优化方法一样,拓扑优化问题的描述,包括设计变量、约束条件和目标函数[1]。

2 基于Optistruct的货舱立柱拓扑优化设计

对于民用飞机而言,安全至关重要。民用飞机的货舱通常装有泄压阀,当由于各种原因导致舱内气压大于舱外,且这个压差达到一定值时,泄压阀就会开启。研究表明,在泄压阀开启前,民用飞机的货舱结构必须能够承受一定的泄压载荷。某型飞机在设计初期未考虑到泄压载荷的因素,导致货舱端板立柱强度不足。因此必须对货舱立柱进行结构优化。

由泄压阀的开启值可以得到货舱立柱需要承受的泄压载荷为0.136 atm.原有立柱结构采用“T”型截面,如图1所示。泄压载荷首先作用在货舱端板,接着通过端板全部传到立柱缘条上。计算表明,原有结构仅能承受0.068 atm的泄压载荷,而当泄压载荷为0.136 atm时,立柱中央弯矩过大,腹板上缘强度不足,需要重新设计。现采用Optistruct软件对立柱进行结构拓扑优化设计。

图1 货舱立柱原结构

首先从制造工艺考虑,选用“工”字型截面挤压型材作为原料,材料类型为铝合金7075.在HyperMesh软件中对立柱建模,采用壳单元,厚度3 mm.立柱两端铰支,载荷经过换算后作用在一侧缘条上,载荷形式为均布载荷,模型如图2所示。

图2 有限元模型

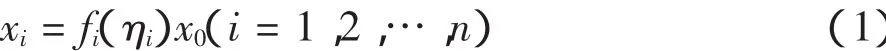

Optistruct拓扑优化采用密度惩罚法[2],基本思想是对单元i的满材料密度x0引入一个关于参数ηi∈(0,1)的函数得到新密度:

式中p为惩罚因子。

建立数学模型如下:

式中:xi为设计变量,即上缘条和腹板所有单元密度;V(x)为总体积;K为总刚度阵;U为结构的位移向量;P为结构所受的外力向量;σ为单元应力,σ0=347 MPa为许用应力值。

OptiStruct采用局部逼近的方法来求解优化问题。判断收敛采用的是规则收敛,当两次迭代目标函数值的变化小于目标容差,并且约束条件违反率小于1%即判断为收敛。

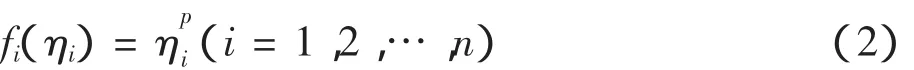

经过50次迭代以后,结果趋向于收敛,取ISO值0.3,即密度小于0.3的单元删除。得到优化后的单元密度云图如图3所示。

图3 单元密度云图

立柱中间弯矩最大的地方应力为330 MPa,小于许用应力347 MPa.应力云图如图4.

图4 单元应力云图

考虑制造工艺性及立柱腹板上安装传感器支架等方面因素后,最终得到结果如图5所示,总重量为1.048 kg,原结构重量 0.938 kg,重量增加 0.11 kg,增重比11.7%.

图5 优化设计结果

3 结束语

本文采用基于Optistruct的拓扑优化方法对泄压载荷作用下的货舱立柱进行优化设计。立柱承载能力从0.068 atm提升至0.136 atm,满足强度要求,重量比原有结构增加11.7%.优化结果相比原有设计仅在上缘条位置少量增重,同时能够满足强度要求及系统安装的要求,可以装机使用。

拓扑优化的特点是优化自由度大,材料分布不规则,对于传统以减材加工为主的制造业来说,优化结果制造工艺性较差,因此需要经过工艺优化之后才能采用。但是随着3D打印技术的逐渐成熟,增材加工的方式可以完美的弥补拓扑优化的这一不足。因此拓扑优化的应用必将在未来的结构优化中变得更加普遍和重要。

[1]李宝龙,周克民.最小位移类桁架连续体拓扑设计优化[J].计算机辅助工程 ,2011,20(01):61-65.

[2]石作维,居 刚,吕新生,等.基于Hyperworks的平衡轴支架拓扑优化设计[J].计算机测量与控制,2009,17(01):78-82.