上悬式离心机主轴系统的优化设计

杨旭娟,李宇龙,李兆军,颜 瑞,张 振

(广西制造系统与先进制造技术重点实验室(广西大学机械工程学院),广西 南宁530004)

上悬式离心机是一种间歇式离心机,它是制糖工艺流程中分蜜工段的重要生产设备,其工作原理是利用离心力把白砂糖从母液糖膏中分离出来[1]。上悬式离心机分离蔗糖晶体和糖膏的能力随着其转速的提高而增加,而随着转速的提高,离心机的振动问题就越发严重,甚至会造成不必要的人员伤亡和企业财产损失[2]。因此,如何减少离心机在正常运转时的振动已成为一个亟待解决的难题。目前,有关离心机优化问题的研究主要集中在离心机转鼓的优化分析、主轴的结构优化方面。如韦尧兵,姜永涛等人利用ANSYS软件对转鼓进行优化设计,在满足材料强度和刚度的前提下,减轻了转鼓的质量,提高了转鼓的分离性能[3-5];J.PARK,C.R.WASSGREN以转鼓驱动功率为优化目标,通过动力学仿真提高了转鼓的节能性能[6];李岩舟等人利用ANSYS软件对上悬式离心机转鼓的壁厚进行优化,降低了转鼓的壁厚,达到了节能减排的效果[7];W.Wilsmann对离心机转鼓进行应力分析,得出转鼓采用薄底板可以减少边缘应力的结论,对转鼓的优化设计具有一定的指导意义[8];韩玉坤等人利用ANSYS软件对离心机主轴进行优化分析,提高了主轴的力学性能,为设备的升级和改造提供了参考[9]。以上研究都是关于离心机单个零部件的结构优化,而关于上悬式离心机主轴系统的整体优化分析目前还鲜有报道,因而有必要对其进行整体优化研究。

本文以上悬式离心机主轴系统为研究对象,在主轴系统机电液全局耦合动力学模型的基础上,以主轴系统输出端振幅最小为优化目标,采用遗传算法对上悬式离心机主轴系统的结构参数进行合理的优化,以期降低离心机工作时的振动,提高离心机正常运转时的稳定性。

1 系统机电液耦合动态方程的建立

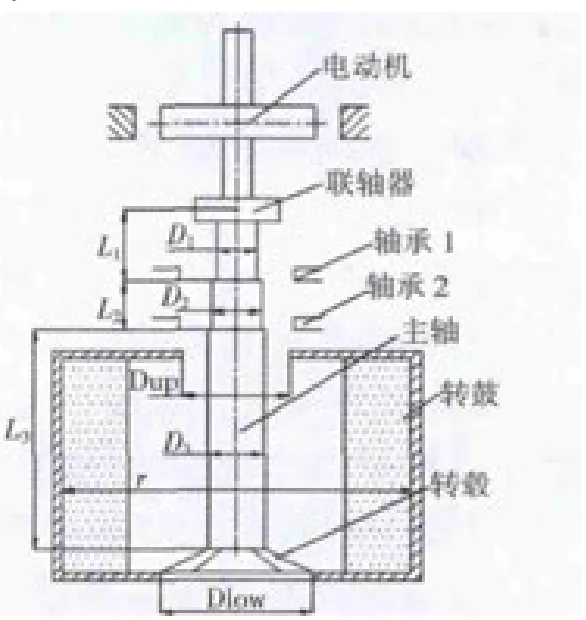

研究的上悬式离心机主要由电机、主轴、转毂和转鼓等组成,其结构简图如图1所示。

图1 上悬式离心机主轴系统示意图

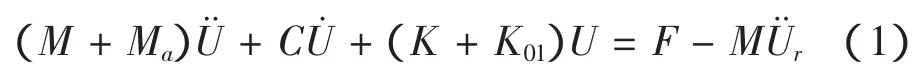

不考虑系统的非线性因素,利用有限单元法得到上悬式离心机主轴系统的机电液全局耦合动力学方程[10],该方程反映了系统的结构参数、电磁参数和流体参数与其动态性能之间的关系。

式中,

U、U觶和U咬分别为系统的广义位移、广义速度和广义加速度列向量;

M为系统质量矩阵;

Ma为考虑转鼓与糖膏之间流固耦合作用而引入的质量矩阵;

C为系统阻尼矩阵;

K为系统刚度矩阵;

K01考虑系统的机电耦合关系而引入的刚度矩阵;

F为系统受到的外加载荷的广义力列向量;

U咬r为系统的刚体加速度列向量。

2 上悬式离心机主轴系统的优化

2.1 优化算法的选择

在实际工程运用中,许多最优化问题由于其系统的复杂性,很难用传统的优化设计方法对其进行求解。传统优化算法通常是采用梯度信息的方法来寻找最优点,容易陷入局部最优,难以寻求出真正的最优解。遗传算法是一种全局遍历的随机寻优方法[11],与传统的优化算法相比,其本质特征在于群体搜索策略和简单的遗传算子[12],在计算的过程中模拟生物在自然环境中的遗传和进化机理,反复将选择算子、交叉算子、变异算子作用于新的群体,经过如此的往复迭代,最终可以求得问题的最优解或者近似最优解[13]。该优化算法的计算过程简单明了,对所要求解的优化问题没有太多的数学要求,尤其适合用来处理传统搜索方法难以解决的高度复杂的非线性问题[11],具有较高的使用价值。

2.2 变量的设定

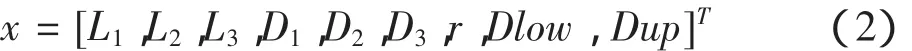

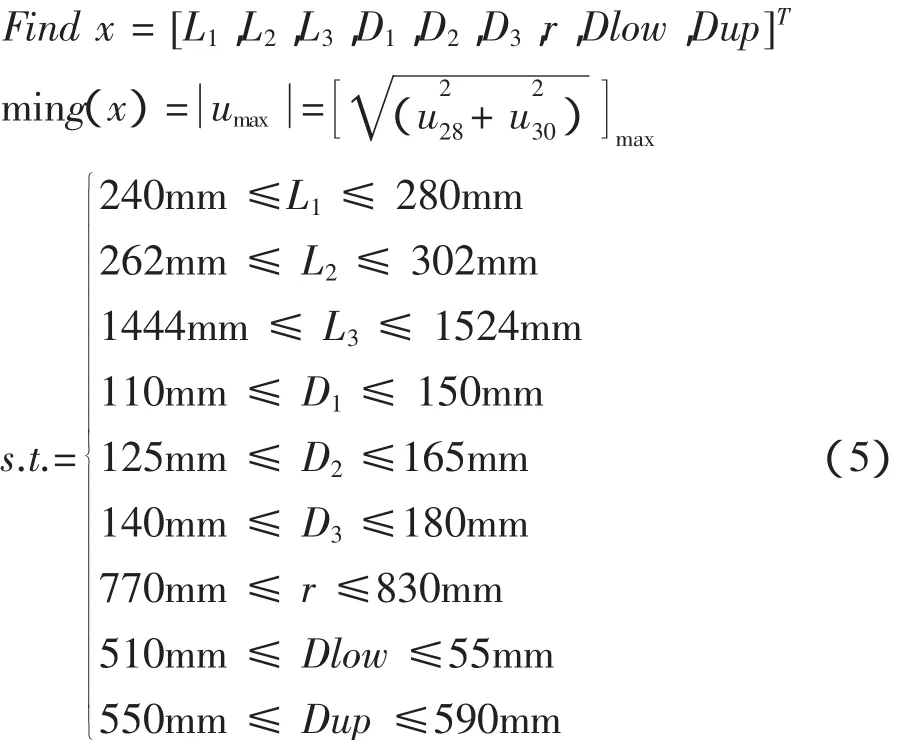

将与离心机主轴系统有关的结构参数作为设计变量,通过将相关参数在适度范围内变动取值,来实现整个系统在运转时输出端振幅值的减小。结合图1,与离心机旋转主轴各段长度相关的参数分别为L1,L2,L3,其中L1表示联轴器中心到轴承1所在轴端面的距离,L2表示轴承1所在轴端面到轴承2所在轴端面的距离,L3表示轴承2所在轴端面到主轴输出端与转毂交界处的距离;与离心机旋转主轴各段直径相关的参数为D1,D2,D3,其中D1表示与L1段相对应的主轴外径,D2表示与L2段相对应的主轴外径,D3表示与L3段相对应的主轴外径;与转鼓有关的参数为 r,Dlow,Dup,其中 r表示转鼓的内径,Dlow表示转鼓下底板的开口直径,Dup表示转鼓上顶板开口直径。则离心机主轴系统的设计变量可以表示为:

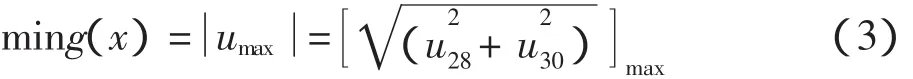

2.3 目标函数的设定

在对上悬式离心机主轴系统进行优化时,建立一个合理的数学优化模型对于问题的求解十分必要。考虑到离心机主轴系统的弹性位移列阵u,以及由于离心机主轴系统在转速发生变换时,糖膏往往会不可避免的对轴系产生的冲击,选择对离心机主轴系统速度发生变换的时刻进行分析,以离心机主轴系统动态变换后的输出端振幅的绝对值最小作为本次优化设计的目标,则离心机主轴系统的目标优化函数可以表示为:

式中,u28和u30皆为主轴系统输出端节点6的横向位移。

2.4 约束条件的设定

以某型号的上悬式离心机主轴系统为研究对象,已知该型号的离心机额定工作转速为1 060 r/min,最大工作转速为1 300 r/min,糖膏的初始密度为1 500 kg/m3,离心机在工作过程中因布料不均而造成的最大偏心质量为1 600 kg,主轴因偏心力造成的变形控制在0.02m以内,偏心引起的交变载荷作用在转鼓的质心处。与该型号上悬式离心机主轴系统有关的设计变量初始值分别为:L1=260 mm,L2=282 mm,L3=1484 mm,D1=130 mm,D2=145 mm,D3=160 mm,r=800 mm,Dlow=530 mm,Dup=570 mm.在此将上悬式离心机主轴系统参数变量的约束条件设定为:

式中,xU、xL分别为x的上限和下限。

最后求出使目标函数g(x)最小时的相应参数的值。

运用matlab遗传算法工具箱对上悬式离心机主轴系统进行优化,种群类型设定为为双精度,种群大小设定为20,交叉概率设定为0.8,变异概率设定为0.01,设定遗传算法的终止进化代数100,停滞代数为100,并给定计算精度为10-6.则主轴系统的优化模型可以表示为:

与离心机主轴系统相关的其他参数的值保持不变。

2.5 优化结果的分析

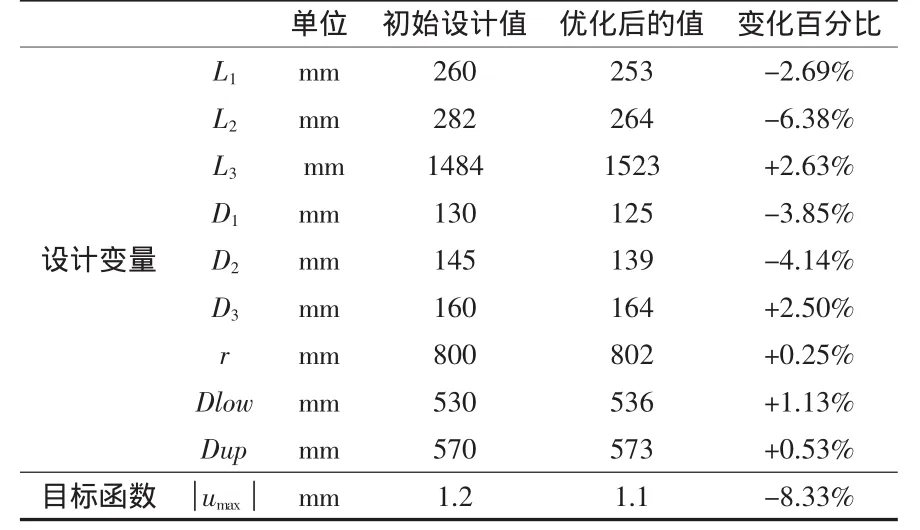

运用matlab遗传算法工具箱进行优化,可得主轴系统运动状态发生变换时输出端弹性位移的最小值及其所对应的设计变量的值,如表1所示。

表1 初始设计与优化设计后比较

在表1中,变化百分比的正或负表示在优化设计后设计参数是增加还是减少。由表1可知,优化后,在系统其他零件参数变化不大的情况下,能实现上悬式离心机主轴系统轴端输出点的最大弹性位移减少8.33%,提高了系统运转时的稳定性;优化后的系统旋转主轴所受到的糖膏对其的冲击力大大减小,进而延长了转轴的使用寿命;优化后上悬式离心机的总重量减少2.1%,节约了制造成本,提高了经济效益。

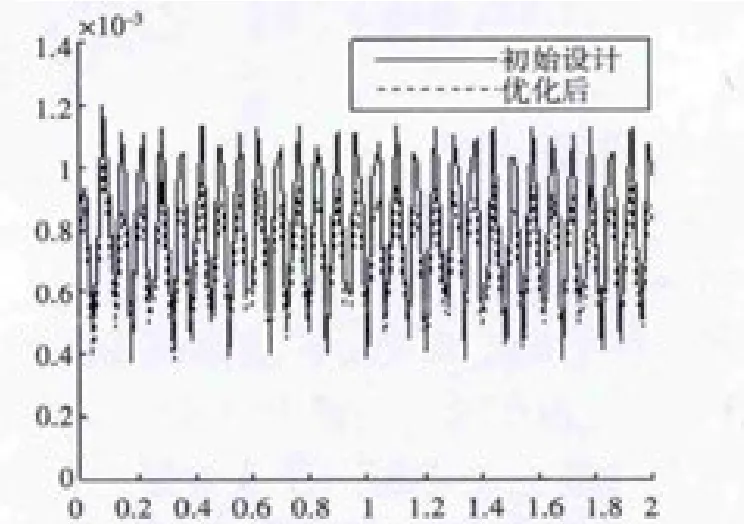

图2 初始设计与优化设计后主轴系统工作过程输出点振幅值比较

离心机主轴系统经过优化后,可以通过改变原有输入激励的方法来改变主轴系统的运动轨迹以满足实际工程任务的需要,只要离心机旋转主轴输入端的转速不超过初始设计时所规定的输入端的最大转速,优化后的主轴系统在运动状态发生变换时输出端的振幅值不会有太大变化。

3 结束语

本文以主轴系统输出端振幅最小为优化目标,采用遗传算法建立离心机主轴系统的优化设计数学模型,对系统的结构参数进行优化。优化后的离心机主轴系统输出端振幅得到降低,系统的动态性能得到提高,离心机的整机重量得以降低,进而节约了其制造成本,提高了企业的竞争力。该优化对上悬式离心机的设计再制造具有一定的借鉴意义。

[1]孙启才,金鼎五.离心机原理结构与设计计算[M].北京:机械工业出版社,1987.

[2]汤新文,陈海辉.离心机转鼓爆裂事故分析[J].机电工程技术,2005,34(3):104-105.

[3]韦尧兵,姜永涛,姜明星,等.上悬式离心机转鼓的应力分析与结构优化[J].机械设计,2009,26(10):55-58.

[4]韦尧兵,姜永涛,刘 军.上悬式离心机转鼓的动态性能分析与优化[J].机械设计,2010,27(08):69-72.

[5]韦尧兵,姜永涛,剡昌锋,等.GD—1300上悬式离心机转鼓的应力分析与优化[J].机械设计与制造,2009,(06):220-222.

[6]J.PARK,C.R.WASSGREN.Modeling the Dynamics of Fabric in a Rotating Horizontal Drum Using the Discrete Element Method[J].Particulate Science and technology,2003,(21):157-175.

[7]李岩舟,陈 渊,王 伟,等.上悬式制糖离心机转鼓壁厚优化[J].机械设计与制造,2013,(09):178-180.

[8]冯 卉.卧式螺旋沉降卸料离心机动力学仿真与结构优化[D].南京:东南大学,2011.

[9]韩玉坤,段 非,姜永涛.XZ-1400上悬式离心机主轴的应力分析与结构优化[J].食品与机械,2011,27(04):98-100.

[10]徐光恒.上悬式离心机主轴系统动力学特性研究[D].南宁:广西大学,2015.

[11]玄光男,程润伟.遗传算法与工程优化[M].北京:清华大学出版社,2004.

[12]马永杰,云文霞.遗传算法研究进展[J].计算机应用研究,2012,(04):1201-1206.

[13]陈辉庆.新型可控变胞式码垛机器人机构动态稳定性研究[D].南宁:广西大学,2015.