船用造水机故障诊断及处理对策

厦门海洋职业技术学院 林文城

船舶上柴油机和辅机等动力装置的冷却、锅炉的补给以及船员的生活等需要消耗大量的淡水,结合航运企业的经济效益来考虑,设想从平均含盐量为35 g/L的海水中,提取含盐量低于10 mg/L的淡水就能满足上述需求,这就是船舶上配备海水淡化装置(俗称造水机)的作用。

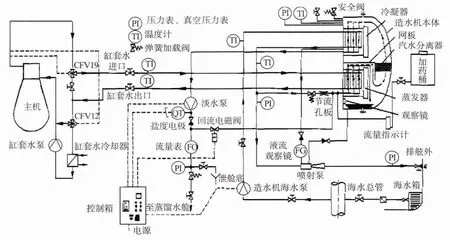

图1所示为阿法拉伐(Alfa Laval)公司生产的JWP-26-C80型造水机系统原理图,该产品属于典型的板式换热器的真空沸腾式装置。工作时,造水机海水泵从海水箱中抽送海水,作为冷却水送至冷凝器中去吸收热量,而后一部分海水作为喷射泵的工作水,抽取系统中的空气使造水机蒸馏器内处于高真空状态。另一部分的海水作为被加热水进入节流孔板蒸发器,高真空下低温汽化成水蒸气,加热源来自柴油机(主机)缸套冷却水的废热。加热产生的水蒸气在冷凝器放热冷凝为淡水,经过盐度计检测,含盐量符合要求的淡水由淡水泵送至蒸馏水舱(或淡水柜),不合格的淡水经过回流电磁阀返回蒸馏器或直接放入舱底。而部分含盐量较大的盐水由喷射泵抽出,并与空气一起排出舷外。该装置的工作参数为:蒸发温度约为40 ℃(真空度为93%);加热水温度为55~90 ℃;加热蒸汽压力为0.3MPa;1m3/h淡水产量平均耗热量为767~814 kW;所产淡水含盐量低于1.5 mg/L;淡水产量在20~30 m3/天范围内。

一、船用造水机故障一例

以往返于中东与中国内地某货轮为例,发现其造水机淡水产量偏低,只有 15 m3/天 左右,没有达到设计产量。经检查,淡水流量计正常,同时整个系统并没有外漏现象。进一步发现盐度计没有报警且显示所产淡水含盐量为 1.3 mg/L,排除因含盐量超标导致所产淡水大量回流蒸发器导致产量下降的可能性,同时也排除冷凝器换热板密封圈泄漏的可能性。

二、船用造水机故障机理分析

系统正常运转,淡水产量还是无法满足要求,造成该故障常见的原因在于:(1)所产淡水内部泄漏;(2)加热源热量不足;(3)蒸发器给水量异常;(4)系统真空度不足;(5)蒸发器换热能力下降。

造水机系统发生故障,遵循“从整体到局部”和“先简单后复杂”的原则,根据采集的参数数值判断其运行状态,采用逐一排除的方法,最后确定具体的故障部位或故障原因,再采取针对性的措施进行排除修复,详细的故障分析如下:

图1 带板式换热器的真空沸腾式海水淡化装置系统图

1.所产淡水内部泄漏

凝水泵出口盐度计故障和回流电磁阀关闭不严或无法关闭等,将造成所产淡水回流蒸发器而导致产量无法满足要求。通过检查盐度计和回流电磁阀,经过试验没有发现异常现象,所以排除所产淡水内漏导致产量降低的可能性。

2.加热源的热量不足

船舶航行时,利用主机缸套冷却水的余热作为造水机的热源(俗称加热水)。正常状态下,调节加热水的流量来控制造水机的产水量,加热水温度不足或流量不足,则蒸发量不足,直接造成淡水产量不足。故障时观察,进出加热器的加热水温度分别为 85.3 ℃和 81.7 ℃,进口温度高且进出口温差低于设计温差 6~9 ℃,从而排除加热源热量不足导致产水量低的可能性。

3.蒸发器给水量异常

造水机海水泵的水压不足、减压阀故障、节流孔板堵塞或进水通道堵塞等,都将导致蒸发器给水量不足,使换热面积减小而造成产气量的下降,从而降低了淡水产量。

海水泵水压过大或减压阀故障将造成蒸发器的给水量过大,而这样将使更多的热量消耗于预热或被盐水带走,也将降低淡水产量。

通过检查海水泵和节流孔板的出口压力,发现水压数值正常,排除海水泵、减压阀、节流孔板和进水管路等故障的可能性,从而排除蒸发器给水量异常造成淡水产量下降的嫌疑。

4.系统真空度不足

系统真空度不足,直接造成盐水的沸点升高,蒸发量减少。在系统密封完好和真空泵正常工作的情况下,考虑到淡水产量不足,即可判断真空度不足的原因是冷凝器的冷凝能力不足造成的。冷凝器的冷凝能力下降的原因如下:(1)海水温度升高,导致真空泵抽气能力和冷凝器吸热能力下降;(2)海水泵流量不足,引起冷凝器吸热能力下降;(3)冷凝器换热面脏污,换热能力下降;(4)凝水(即所产淡水)水位过高,降低有效换热面积。

故障时造水机本体的压力表数值为-95.1 kPa,即真空度达到94.2%,符合造水机设计要求,故排除系统真空度不足造成淡水产量低的可能性。

5.蒸发器换热能力下降

换热面脏污结垢,妨碍换热,传热系数减小,盐水的蒸发量下降,淡水产量随之下降。结合以上的故障排除分析,基本上判定蒸发器换热板脏污是造成淡水产量不足的主要原因。

三、故障的排除

切断系统的电源,关闭造水机所有的截止阀,打开造水机蒸馏器前盖板(见图2),测量并记录蒸发器换热板总厚度后,拆下换热板后发现其盐水侧结垢严重,进一步确认系统淡水产量不足是蒸发器换热板换热能力下降所造成的。

图2 造水机蒸馏器构造图

在容器中根据说明书的要求泡制一定比例的含抑制剂酸性除垢溶液,并控制溶液温度在40 ℃左右。把拆下的换热板按照次序放在容器中,浸泡半个小时后,用软刷进行清洗(见图3)。在清洗过程中,注意防止换热板上的密封垫片的脱落和破裂,以免安装后出现泄漏问题,同时不要划破换热板表面的镀层。若出现某换热板密封垫片损坏而无备件,可以暂时将与其相邻的换热板一起拆除。清洗完换热板后,按照原来次序进行装复,并重新测量换热器换热板总厚度,确认与记录的数值相符合(若拆除个别换热板,尺寸相应减少)。

完成蒸发器换热板的清洗和安装后,打开加热水和冷却海水的进出口截止阀,启动主机缸套冷却水和造水机海水泵,检查相关压力数值是否异常并观察蒸馏器本体内是否泄漏,确认密封完好后再安装前盖板。启动造水机系统,并让其正常运转数天,记录每天淡水的产量,得到平均淡水产量值达到 26.2 m3/天,符合系统设计要求,说明系统淡水产量不足的故障已经顺利排除,造水机运行恢复正常。

四、故障的防范

造水机使用一段时间后,换热器(尤其是加热器换热板的盐水侧)结垢导致换热能力降低,造成淡水产量减少的情况必定出现,故分析水垢产生的机理和采取正确的管理措施,是保证造水机长期正常运行和延长检修周期的重要手段。

图3 蒸发器换热板清洗操作图

冷凝器中采用海水作为冷却水,而加热器则直接对海水进行加热蒸发最后成高浓度的盐水。不管是海水还是盐水,都含有较高的盐分,虽然造水机采用高真空低沸点的工作原理,但还是会在换热面上结成水垢。水垢的主要成分有碳酸钙、氢氧化镁和硫酸钙,其中碳酸钙主要以泥渣状存在,大部分随盐水排出,而氢氧化镁和硫酸钙是硬垢,为保证换热板的传热强度,限制这两种水垢的生成可以采取以下措施:(1)控制蒸馏器内高真空度以维持蒸发温度不超过75 ℃。盐水的温度较低时,水垢成分以碳酸钙为主,而水温达到75 ℃时,氢氧化镁水垢将生成。(2)控制加热水的温度保持低的传热温差。加热介质与盐水之间的温差越大,越容易产生氢氧化镁和硫酸钙沉淀,故严禁用锅炉产生的水蒸气等高温介质直接作为造水机加热源。(3)控制盐水的含盐量低于海水的1.5倍。因当盐水的含盐量达到海水的1.5倍时,硫酸钙水垢将开始产生,而达到3倍时,大量硫酸钙水垢将生成。采取的措施是保证蒸发器进口海水的压力维持在 0.3~0.4 MPa,即可以控制盐水的含盐量不超标。(4)保证海水投药系统正常运行。如图1右侧所示,加药筒加入专用蒸发器处理剂(如AMERYORAL),使盐水中盐分不形成水垢,而以松散细小晶体存在便于真空泵顺利排出舷外。故要控制加药筒中处理剂制成溶液的质量和水位,并通过流量指示计上的调节阀控制溶液进入蒸发器的流量,以减轻加热面结垢程度。

五、结束语

当船用造水机发生故障时,一方面,应详细地分析其工作原理和系统组成,将系统实时采集的数据与系统的设计值进行比较分析,结合实践经验,采用先易后难的排除法确定故障产生的准确部位,并采取恰当解决措施进行故障的排除;另一方面,根据故障的特点和性质,在以后的管理维护过程中采取有针对性的防范措施,避免短时间内出现类似故障,以保证系统长期安全可靠运行。

[1]费千.船舶辅机[M].大连:大连海事大学出版社,2005.

[2]林文城,董亮.基于单片机的船用海水淡化装置故障诊断系统的设计研究[J].造船技术,2009(2):12-16.

[3]张新营.某型船用海水淡化装置故障分析及排除[J].中国修船,2011(4):21-23.