低Mn 高Nb 抗酸性X65MS 直缝埋弧焊管研制*

黄晓辉,牛 辉,张冬冬,户志国,李 颖,张 超

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.中国石油西北销售宝鸡分公司 陕西 宝鸡 721300;4.中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

硫化氢(H2S)是石油和天然气中最具有腐蚀性的有害介质之一,严重影响着油气输送管线的使用寿命,其中氢致开裂(HIC)和硫化物应力腐蚀开裂(SSCC)是酸性腐蚀的主要形式,制约着油气输送管道的安全服役[1]。

目前,抗酸管市场主要集中在中东、东南亚和非洲等地,随着深井和海底油气资源勘探增加,海底管道用抗酸管的需求将进一步增加,如南美洲、巴西等地。中国抗酸管需求主要面向西南、西北等地油气田集输管线,由于市场需求、以及潜在的服役风险,国内生产技术与国外知名抗酸管生产企业存在一定差距[2]。开发的X65MS 低Mn 高Nb 抗酸直缝管采用抗酸性能优异的低Mn 高Nb热轧钢板,由于与以往抗酸钢板Mn 含量化学成分大不相同,所以从X65MS 低Mn 高Nb 抗酸管研发制造过程中的特殊性出发,对成型、焊接、腐蚀等方面进行了大量研究,并成功试制出了X65MS 低Mn 高Nb 抗H2S 腐蚀直缝埋弧焊管。

1 X65MS 低Mn 高Nb 耐酸钢板开发

抗酸性钢管要求钢材的纯净度较高,保证低含量的S 和P 等杂质元素,并要严格控制管线钢的带状组织和夹杂物大小形状,这是因为带状组织偏析处易于聚H,尖锐的夹杂物区域应力高易引起氢致开裂[3],所以控制夹杂物数量和尺度,特别注意对Ⅱ型MnS 夹杂物的控制,避免夹杂物在轧制过程中变形成为线状或长条状,可避免管线钢的各向异性,提高管线钢的抗HIC 性能[4]。X65MS 低Mn 高Nb 抗酸性钢板采用极低的锰质量分数(0.5%),以消除Mn 偏析,采用高Nb 和Cr 合金化提高强度,采用高温轧制和碳硫化钛夹杂物的形状控制等合金设计,可以有效改善钢板中心线偏析和降低MnS 链状夹杂物形成,而且采用Nb-Cr 的简单合金设计可以降低抗酸板材合金成本。

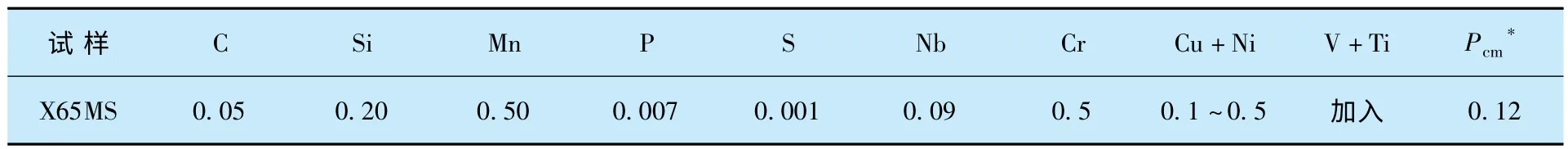

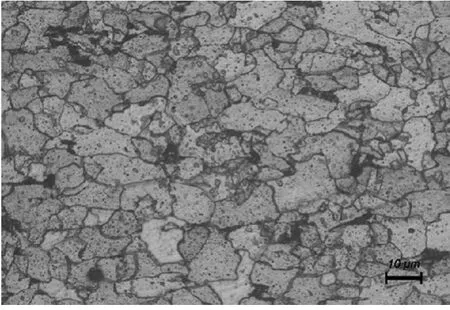

X65MS 低Mn 高Nb 抗酸性钢板成分设计后进行轧制,化学成分检测结果见表1。对开发出的X65MS 抗酸性钢板进行多视域夹杂物观察,未见尖角的夹杂物,非金属夹杂仅存在DS 类细0.5,带状组织为0,X65MS 板材边部和壁厚中心组织均匀一致,金相组织见图1,组织以PF+少量P 为主,晶粒度10,开发出的X65MS 抗酸性板材。基本实现了超低偏析、超低夹杂及细晶化。

表1 X65MS 耐酸钢板化学成分 w,%

图1 X65MS 抗酸板金相组织

2 X65MS 低Mn 高Nb 直缝埋弧焊管制造工艺

2.1 抗酸管专用焊丝开发

结合X65MS 低Mn 高Nb 抗酸性焊管化学成分特点,研发了适用于低Mn 高Nb 板材的Mn-Ni-Mo-Ti-B 系合金焊丝,其指导思想是通过控制焊缝淬硬性、相变温度、晶粒度、晶粒形态达到显微组织的改善[5],通过贝氏体强化针状铁素体的技术路线来满足X65MS 低Mn 高Nb 焊接性的要求。在降低C 含量的基础上,添加合金元素Mn,Ni,Mo 以固溶强化方式提高焊缝的强度,降低Bs(贝氏体转变点)点,使PF(多边形铁素体),P(珠光体)和B(贝氏体)转变温度区分离,在较宽的温度范围内获得AF 和GB,并确保对焊缝金属基体造成的韧性危害最小。焊丝中的Ni 加入焊缝中不仅耐酸,而且耐碱,Ni 与Fe 化学性质相同,原子半径接近,对基体点阵造成的畸变最小,增加Ni 以弥补降C 降Mn 带来的强度损失,提高焊缝疲劳的斥力和低温脆性转变温度。适量添加Ti和B 等微合金元素产生有效夹杂物形核质点,控制B 而促进针状铁素体的形成。综合各种元素在焊缝金属中所起作用的分析,根据强度、韧性、焊接性和抗H2S 腐蚀等综合性能的要求,抗酸焊丝成分设计见表2。

表2 耐酸焊丝成分 w,%

2.2 抗酸管焊材匹配试验

焊丝对焊缝组织形态和晶粒大小影响较大,导致焊接接头力学性能变化较大[6-7]。根据直缝埋弧焊管焊接的特定工艺方式,为了最大限度地制定出既能满足焊接接头的理化性能指标,又能满足耐蚀性介质腐蚀的焊接工艺参数,采用开发出的Mn-Ni-Mo-Ti-B 抗酸焊丝和常规X65MS 钢级Mn-Mo-Ti-B 焊丝对X65MS 低Mn 高Nb 抗酸性焊管进行现场焊接对比试验,都选用BG-SJ101G 烧结焊剂,钢管壁厚15.9 mm,采用X 型坡口,上坡口角度80°,下坡口角度75°,钝边5 mm。

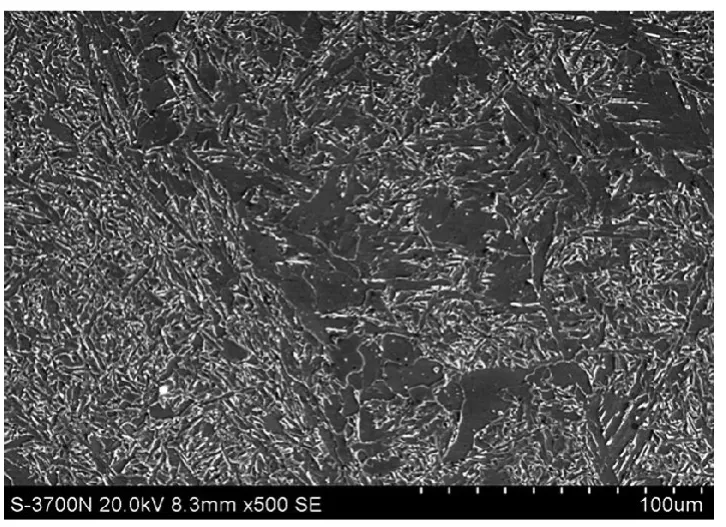

试验研究了不同焊材匹配下的焊缝韧性变化规律,针对15.9 mm 厚X65MS 低Mn 高Nb 直缝埋弧焊管,选用Mn-Ni-Mo-Ti-B 系抗酸焊丝焊接后,焊缝冲击功分别为180,191 和201 J,选用Mn-Mo-Ti-B 系常规焊丝焊接后,焊缝冲击功分别为72,65和82 J,可见选择Mn-Ni-Mo-Ti-B 系抗酸焊丝,焊缝具有较高的韧性。图2 和图3 为选用抗酸焊丝和常规焊丝焊接后,对焊缝进行夏比冲击试验后的冲击断口电子扫描电镜图。由图2 可见,抗酸焊丝焊接后,焊缝组织主要为大量晶核内针状铁素体(IAF),同时存在少量B 粒,裂纹遇到IAF 或B 粒时会弯曲前行,有时被阻断,阻断后会重新引起裂纹源并继续延伸,裂纹的终止处一般也都在IAF 或B 粒部分,焊接接头中的IAF 或B 粒有良好的止裂作用,良好的抗SSCC 性能[8-9]。而图3 是常规焊丝焊接后,焊缝晶粒粗大,且存在大量先共析铁素体,这是导致焊缝冲击韧性较差的主要原因。

2.3 抗酸管残余应力控制

制管过程中产生的残余应力会影响焊管的HIC 和SSCC 结果,制造过程中的内应力会促使微观裂纹形成,像陷阱一样吸收着H 原子。因此,选择适当JCO 成型模具的曲率半径、较小步长及较多的压制次数以及合适的扩径工艺有利于工件的残余应力更小,有利于抵抗SSCC 应力腐蚀。经过0.8%~1.5% 多种扩径试验后,选择1.0%的扩径率对X65MS 低Mn 高Nb 直缝埋弧焊管进行扩径,扩径后管子椭圆度均不大于2 mm,采用环切法测量残余应力,径向弹复量和轴向弹复量均为0 mm,环向弹复量均不大于30 mm,低的弹复量有利于提高X65MS 抗酸直缝焊管管体及焊缝的抗SSCC 腐蚀性能[10]。

图2 Mn-Ni-Mo-Ti-B 抗酸焊丝冲击断口SEM

图3 Mn-Mo-Ti-B 常规焊丝冲击断口SEM

3 X65MS 低Mn 高Nb 直缝埋弧焊管力学性能

3.1 硬度试验

由于硬度值对酸性服役焊管HIC 有较大的影响,研究表明,材料强度越高、硬度越大,HIC 敏感性越强[11]。API SPEC 5L 标准也明确要求其管体、焊接接头的硬度值不应超过250 HV10。由于X65MS 低Mn 高Nb 抗酸性钢板中没有Mo 元素,且碳当量低,采用最优的热输入,微观结构得到了更好的控制,且有效控制了焊接接头的硬度,也造就了X65MS 抗酸直缝焊管焊接接头良好的韧性和抗HIC 性。图4 为焊接接头硬度分布图,所有硬度都低于250 HV10,完全符合API SPEC 5L(45版)标准要求。

图4 焊接接头硬度分布(HV10)

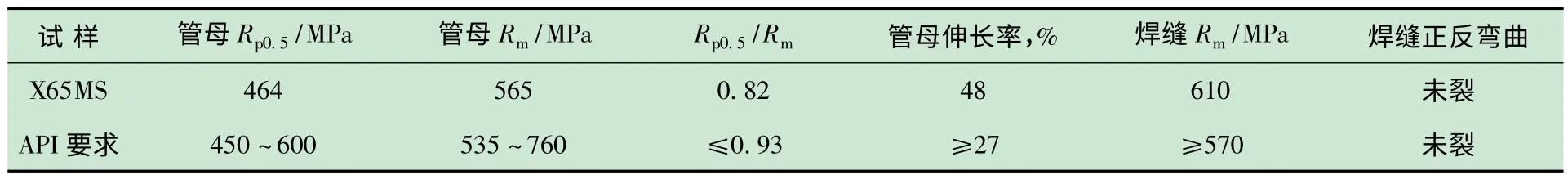

3.2 拉伸及弯曲性能

表4 为X65MS 抗酸直缝焊管母材(管母)横向、焊缝拉伸及弯曲性能检测结果。可见,管母横向及焊缝强度适中,都符合API SPEC 5L(45 版)标准要求。对焊缝进行正面和反面弯曲试验,弯轴直径9 t,弯曲角度180°,试验后的焊缝或熔合线处都未见任何裂纹或破裂,弯曲性能完全符合API SPEC 5L(45 版)标准要求。

3.3 断裂韧性试验

0 ℃下,两组管母落锤撕裂试验(DWTT)撕裂剪切面积均为100%,符合API SPEC 5L(45 版)标准要求。X65MS 耐酸管夏比冲击试验结果见图5。由图5 可见,0 ℃下,管母、热影响区(HAZ)和焊缝夏比冲击性能远高于标准要求,在系列温度(20,0,-20,-40,-60 和-80 ℃)下进行夏比冲击试验,焊缝和HAZ 具有优异的低温韧性,-80 ℃下的管母平均吸收功370 J 以上,-80 ℃的焊缝和HAZ平均吸收功都在116 J 以上,管体和焊缝都呈现出极好的低温韧性,裂纹要扩展就所需很大能量,可见,X65MS 低Mn 高Nb 抗酸性直缝埋弧焊管优异的低温韧性对SSCC 有极强的抗力。

表4 X65MS 耐酸管拉伸及弯曲性能

图5 X65MS 耐酸管夏比冲击试验结果

4 X65MS 低Mn 高Nb 直缝埋弧焊管抗酸试验

4.1 HIC 性能试验

采用美国CORTEST 集成式HIC 测试系统,依据美国腐蚀工程师协会标准 NACE 标准TM0284-2011(管线钢和压力容器钢抗氢致开裂评定方法),对X65MS 抗酸管在硫化氢环境进行试验检测,腐蚀溶液为标准A 溶液(硫化氢饱和质量分数为5%NaCl +质量分数0.5%冰乙酸),pH 值为2.7~3.8,经过96 h 和浸泡试验后,试样表面均无氢鼓泡,见图6 和图7。剖面金相观察所有试样均无裂纹。管母和焊接接头HIC 性能全部符合API SPEC 5L(45 版)标准要求。由此表明,试制的X65MS 低Mn 高Nb 抗酸性直缝埋弧焊管对HIC 不敏感。

图6 管母HIC 试验后宏观形貌

图7 焊缝HIC 试验后宏观形貌

4.2 SSCC 性能试验

采用美国CORTEST SSCC 测试系统,依据美国腐蚀工程师协会标准NACE TM 0177-2005(金属材料在含H2S 环境中抗硫化物应力腐蚀开裂性能试验方法)进行试验,腐蚀溶液为标准A 溶液(硫化氢饱和质量分数5%NaCl+质量分数0.5%冰乙酸),溶液pH 值为2.7~3.8,对开发的X65MS 低Mn 高Nb 抗酸性直缝埋弧焊管管母和焊接接头在90%SMYS 水平应力下,采用四点弯曲法加载720 h。图8 和图9 为加载后的表面宏观照片,在显微镜下放大10 倍对试样的拉伸面进行检查,无任何表面开裂或裂纹[12]。结果表明X65MS 低Mn 高Nb 抗酸性直缝埋弧焊管管母和焊接接头每组试样在远高于API SPEC 5L(45 版)标准要求的72%SMYS 应力时不断裂,显示出管母和焊接接头优异的抗SSCC性能。

图8 管母90%SMYS SSCC 试验后宏观形貌

图9 焊接接头90%SMYS SSCC 试验后宏观形貌

5 结论

(1)采用低Mn、Nb-Cr 合金化设计理念和全流程超洁净钢生产工艺技术开发的X65MS 耐酸板材微观结构决定了钢板性能及优异的抗HIC腐蚀能力;

(2)通过Mn-Ni-Mo-Ti-B 抗酸焊丝和低应力成型技术,得到了以细小IAF 为主的焊缝组织,管体和焊缝的维氏硬度均小于250 HV10,-80 ℃下母材冲击功370 J,-80 ℃焊接接头冲击功116 J;焊管具有优异低温韧性,且焊接接头硬度和强韧性达到良好的平衡;

(3)HIC 试验结果显示,管母、焊接接头表面均未发现氢鼓泡,试样剖面也无裂纹,表明开发的X65MS 低Mn 高Nb 抗酸性直缝埋弧焊管具有较好的抗HIC 性能;

(4)SSCC 试验结果显示,管母、焊接接头试样在90%SMYS 应力下均未发生SSCC 开裂现象,表明开发的X65MS 低Mn 高Nb 抗酸性直缝埋弧焊管具有较好的SSCC 性能。

[1]王晓香.焊接钢管技术的新进展[J].焊管,2011,34(3):5-11.

[2]付俊岩.含铌管线钢的焊接性和耐酸性[M].北京:冶金工业出版社,2013:326-336.

[3]李呐,李晨光,汤智涛,等.抗H2S 腐蚀管线钢的开发[J].钢管,2005,34(5):13-17.

[4]王斌,李春褔,范舟,等.合金元素和控制轧制对低合金高强度钢抗硫化氢腐蚀的影响[J].腐蚀与防护,2005,26(9):402-406.

[5]毕宗岳,金时麟,牛辉,等.X80 钢专用高强度高韧性焊丝研制[J].焊管,2009,32(2):23-26.

[6]毕宗岳,黄晓辉,牛辉,等.X65MS 耐酸性埋弧焊管的研制[J].焊管,2013,36(12),10-14.

[7]张念涛,徐连勇,韩永典,等.X65/2205 耐蚀合金内衬管焊接工艺开发及焊接接头耐蚀性研究[J].焊管,2012,35(11):21-24.

[8]王晓香.当前管线钢管研发的几个热点问题[J].焊管,2014,37(4):5-13.

[9]赵明纯,单以银,李玉海,等.显微组织对管线钢硫化物应力腐蚀开裂的影响[J].金属学报,2001,37 (10):1087-1092.

[10]黄晓辉,毕宗岳,牛辉,等.抗酸性X70MS 直缝埋弧焊管的研制[J].焊管,2014,37(6):5-10.

[11]梁根选.X60 螺旋埋弧焊管抗H2S 腐蚀性能研究[J].焊管,2011,34(9):9-16.

[12]谢广宇,唐荻,武会宾,等.X70 级管线钢硫化物应力腐蚀开裂实验研究[J].物理测试,2008,26(1):26-29.