劣质胜利原油破乳助剂的选择研究

曹振兴,申明周,崔新安,李春贤,唐应彪

(中石化洛阳工程有限公司,河南 洛阳 471003)

电脱盐工艺日益受到人们的重视,不仅因为电脱盐工艺是炼油加工中非常重要的第一步,而且电脱盐工艺运行效果的好坏直接对后续加工装置产生较大影响[1]。随着原油重质化、劣质化的增多,深度加工重质原油时电脱盐出现了许多问题,相关研究[2-5]已表明此类问题出现的频率和解决难度与日俱增,原有的电脱盐工艺已不能适应重质原油的脱盐,胜利原油是酸值高、难脱盐的一类劣质原油的代表。对于此类重质原油电脱盐,国内通常采用的方法是进行掺炼,虽然可以达到成功脱盐的效果,但对多数炼油厂来说,仍希望通过改进电脱盐设备及调整药剂和工艺参数等方法来取得良好的重质油脱盐效果。破乳剂作为原油脱盐脱水工艺的重要组成部分,在其使用过程中往往会添加一些助剂来提高其性能,这些助剂在改善破乳剂性质、提高破乳剂脱盐脱水性能等方面会起到积极的作用。因此,该文从助剂的有效添加出发,研究探索助剂在劣质重油脱盐脱水方面的功效,为炼油厂的电脱盐工艺改善提供技术支持。

1 破乳剂助剂

从功能上划分,破乳剂助剂可分为以下两类:一种是改善破乳剂性质类助剂,主要是降凝剂、降黏剂、稳定剂和溶剂等;另一种是提高破乳剂脱盐脱水的性能类助剂,主要是酸、碱、盐、表面活性剂和聚合物等。

该文出于经济性和实用性综合考虑,选择了以下4 种较为常见的酸碱化合物作为研究对象,其中酸性化合物:A 和B;碱性化合物:C 和D,考察其在原油电脱盐脱水工艺上的功效。

2 试验内容

2.1 原料油性质

选用的试验用油为胜利原油,原油的主要性质见下表1。

表1 原料油的主要性质

2.2 实验主要设备

YS-4 电脱盐试验仪、SYP 型智能玻璃恒温水浴、万能击穿装置、石油产品水分试验器、LC-4 微机库仑仪、电子秤和具塞量筒等。

2.3 方法

电脱盐脱水试验方法:首先将适量的原油、破乳剂和需要注入的水放入特制的不锈钢罐中,然后加上电极密封,放入设定好温度的电脱盐仪器中预热10 min 左右,将原油、破乳剂和注水混合均匀,再加电场一定时间,最后取上部油样做脱后含盐含水分析。

动态试验方法:将原油和水按一定比例通过计量泵打入反应釜,通过釜内搅拌和加热后输入卧式电脱盐罐进行脱盐脱水,助剂的注入点位置在进釜之前,脱盐原油采样点位于电脱盐罐出口。

分析方法:原油中的盐和水的含量分析标准分别参见GB/T260-1977(1988)《石油产品水分测定法》和SY/T0536-2008《原油盐含量的测定(电量法)》。

3 结果与讨论

3.1 破乳剂的筛选

3.1.1 破乳剂低温评价试验

试验条件:用六个具塞量筒分别量取50 mL胜利原油,注水量为10 mL,破乳剂加入量为50 μg/g,混合100 次后放入80 ℃的恒温水浴中,读取不同时间下的出水情况。试验结果见表2。

表2 破乳剂低温评价结果

从表2 中可以看出:使用TSH-YPV,FC961 和ST-14 破乳剂的试验在60 min 内的出水量均达到了7.0 mL,与其它几个破乳剂相比,出水速度较快,因此,破乳剂TSH-YPV,FC961 和ST-14 适合作为胜利原油破乳剂的进一步筛选。

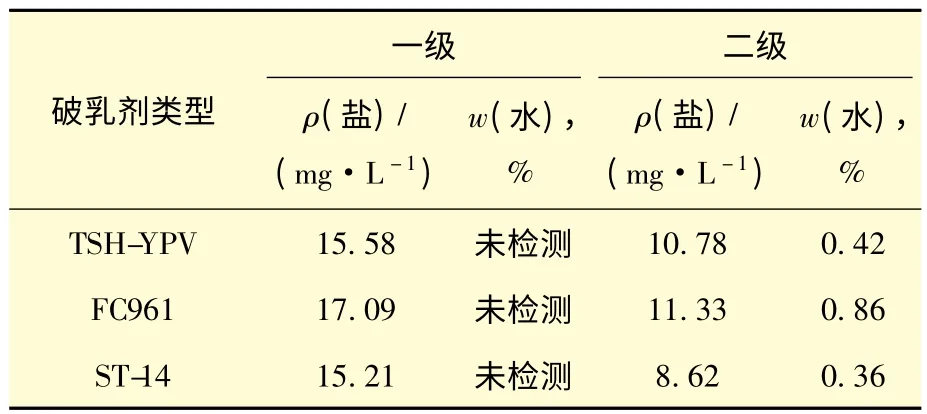

3.1.2 破乳剂高温脱盐评价试验

试验条件:采用两级脱盐工艺,试验温度为140 ℃,原油70 g,注水量8%,破乳剂加入量为60 μg/g,混合200 次,AC 电场强度为1 300 V/cm,电场作用时间为30 min。试验结果见表3。

表3 破乳剂高温评价结果

由表3 可知,对于胜利原油,与其它劣质原油脱盐中遇到的困境相同,采用的单一破乳剂和两级脱盐工艺已不能达到电脱盐技术指标。在高温脱盐评价中,破乳剂ST-14 的效果相对较好佳,原油脱后盐含量、脱后水含量小于破乳剂TSH-YPV和FC961 的效果。因此,选择ST-14 作为胜利原油电脱盐试验的基础破乳剂。

3.2 助剂类型的影响

试验条件:采用两级脱盐工艺,试验温度为140 ℃,原油70 g,注水量8%,破乳剂ST-14 加入量为60 μg/g,助剂加入量为30 μg/g,混合200 次,AC电场强度为1 300 V/cm,电场作用时间为30 min。试验结果见表4。

表4 数据表明,在相同的试验条件下酸性助剂A 和B 对胜利原油的脱盐效果较好,盐的质量浓度控制指标均在3.0 mg/L 以下,而碱性助剂C和D 的脱盐效果较差,脱后原油中盐的质量浓度分别达到了9.82 和10.04 mg/L,与表3 中所示的不加助剂的脱盐效果差别不大。由此可见,选择酸碱不同类助剂对原油带来的电脱盐效果是迥异的,酸性助剂有助于提升胜利原油类劣质原油的脱盐效果。

3.3 助剂使用量的影响

试验条件:采用两级电脱盐工艺,试验温度定为140 ℃,原油70 g,注水量8%,破乳剂ST-14 加入量为60 μg/g,助剂A 加入量0~40 μg/g,混合200 次,AC 电场强度为1 500 V/cm,电场作用时间为30 min。试验结果见图1。

图1 助剂A 加入量的影响结果

从图1 可看到,添加助剂A 后,原油脱后含盐含水量明显降低,且随着助剂添加量的增加,脱后原油的盐含量和水含量相应地逐渐减少,超过25 μg/g 后,脱后原油的盐含量和含水量降低趋势变缓。因此,选择合适的助剂,在合理的添加量下可以达到很好的脱盐脱水效果,满足工业上对脱后原油盐的质量浓度不大于3 mg/L,水的质量分数小于0.3%的技术要求。

3.4 酸性助剂对其它原油电脱盐的影响

试验选择了塔河原油与胜利原油作对比试验。塔河原油与胜利原油同属含硫中间基原油,均为劣质重油,它的原油电脱盐脱水也非常困难,在实际生产中普遍存在脱后含盐合格率低现象。

试验条件:采用两级电脱盐,试验温度定为140 ℃,原油为70 g,注水量10%,破乳剂ST-14加入量为60 μg/g,助剂A 加入量为30 μg/g,混合200 次,AC 电场强度为1 500 V/cm,电场作用时间为30 min。试验结果见图2。

图2 不同原油的电脱试验结果

从图2 明显可以看出:助剂A 对相同原油基属的两种不同原油带来的脱盐脱水表现是不同的,其对于塔河原油的脱盐脱水带来的帮助不大,二级脱盐后原油的盐的质量浓度较高,仍有22.07 mg/L。

与胜利原油相比,塔河原油具有沥青质高的特点。沥青质、胶质是原油中的天然乳化剂,它们是含有酸性或碱性基团的极性物质,作为界面活性化合物胶质的极性要小于沥青质,塔河原油沥青质含量高,在油水界面形成的界面膜强度相对要大些,而胜利原油胶质含量高、沥青质少,在油水界面形成的界面膜强度相对要小些,这就是采用相同的助剂而脱盐效果出现差异性的原因。

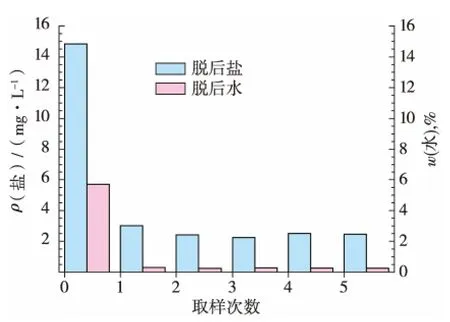

3.5 动态优化试验

试验条件:试验温度为140 ℃,AC 电场强度为1 500 V/cm,注水量8%,破乳剂ST-14 加入量为70 μg/g,助剂A 加入量为30 μg/g,采样间隔40 min。结果见图3。

图3 动态电脱盐实验结果

从图3 可以看出,经脱盐工艺优化后的胜利脱后原油盐的质量浓度可控制在3.0 mg/L 以下,水的质量分数不大于0.3%,基本满足后续生产工艺要求,解决了原有破乳剂破乳效果不佳的影响。

4 结论

为满足生产需要,解决劣质原油脱后盐含量和水含量高的问题,实验通过研究破乳剂助剂在胜利原油电脱盐脱水工艺中的应用,得到以下几点试验结论:

(1)在原有工艺参数下,破乳剂助剂的引入可在一定程度上有助于原油的脱盐脱水;

(2)助剂酸碱度的不同对原油脱盐脱水带来的效果也是不同的;

(3)助剂的使用范围因原油性质而有所不同,酸性破乳剂助剂偏用于胶质含量较多的胜利原油电脱工艺;

(4)在动态模拟条件下胜利原油通过添加破乳剂助剂A,脱后原油盐的质量浓度可控制在3.0 mg/L 以下,同时水的质量分数小于0.3%。

[1]贾鹏林,娄世松,楚喜丽.原油电脱盐脱水技术[M].北京:中国石化出版社,2010:1-5.

[2]李彬,杨森.原油性质变化与电脱盐装置操作条件优化[J].炼油技术与工程,2008,38(7):16-18.

[3]候侠,王静.影响电脱盐装置脱盐效率的因素分析及改进意见[J].石油化工应用,2006(4):37-40.

[4]陈明燕,刘政,聂崇斌,等.重质原油电脱盐影响因素分析及操作条件优化研究[J].石油与天然气化工,2011,10(6):578-580,584.

[5]张红宇,韩莉,许金山,等.胜利高硫高酸原油破乳脱盐研究[J].齐鲁石油化工,2012,40(3):189-192.