裂解炉对流段原料炉管失效分析与预防

闫全庆

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315800)

1 概述

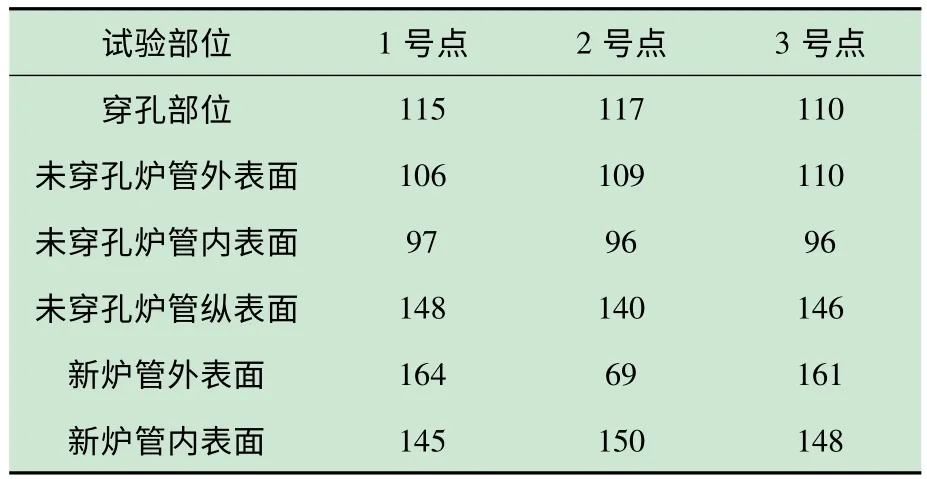

表1 乙烯裂解炉烟气检测值 mg/m3

工艺流程上,1 号和2 号炉原料为循环乙烷/循环丙烷,以及富乙烷气和液化气几种气体原料。原料从管廊外自对流段顶部分成6 组进入,自上而下与裂解炉高温烟气换热至约180 ℃时,外部过热稀释蒸汽(0.5 MPa,200 ℃)通过三通与原料混合。混合后原料进一步与烟气换热至横跨段温度后进辐射室。为抑制原料在裂解炉辐射段炉管结焦,在进辐射段之前从外部加注结焦抑制剂,结焦抑制剂注入点分两处:一处在原料进对流室之前;一处在注入稀释蒸汽总管上,并随着稀释蒸汽一起进入原料。

初步判断两台裂解炉对流段炉管存在泄漏,并将两台炉退出生产运行进行查漏。经查漏发现1 号炉有3 根对流段炉管穿孔,2 号炉有1 根对流段炉管穿孔。四处穿孔的工艺位置大致相同,均在下混合预热段,稀释蒸汽注入原料后进入对流室弯头箱约30 mm 区域内的炉管翅片管段,且均位于炉管横截面的下方。对两炉所有对流室炉管其它部位检查未发现缺陷。

2 失效原因及失效机理分析

2.1 宏观检验

穿孔炉管材料均为ASME SA335,规格均为φ168.30 mm×7.11 mm。

2 号炉穿孔部位炉管可看到内表面积垢严重呈灰白及黄褐色,清除垢层可见多处有不同深度的腐蚀坑,炉管外表面未见明显腐蚀。穿孔长约70 mm,最宽处约20 mm,对管段切开检查可见除腐蚀部位,其它部位壁厚都比较均匀。

1 号炉穿孔的3 根炉管分别是第1,3 和5 组进料,其中第1 和3 组炉管结焦呈黑色及褐色,第5 组垢物呈灰白色及黄褐色。各炉管的下部均有结垢,清除垢物后可见腐蚀凹坑,各炉管上部未发现结垢和壁厚的减薄。

2.2 微观检验

2.2.1 化学分析

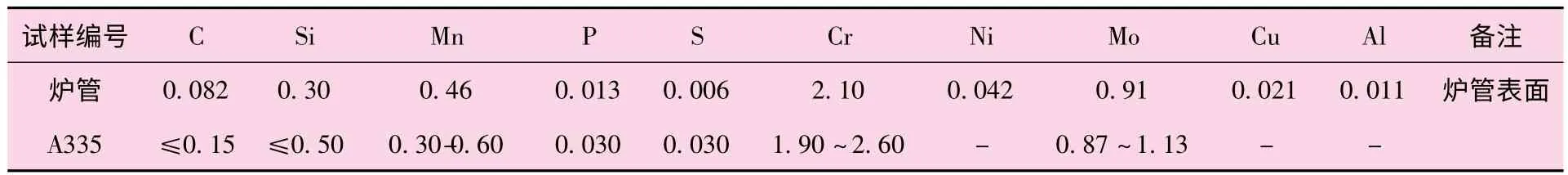

对泄漏的炉管抽检取样进行化学成分分析,分析结果见表2。由表2 看出,结果符合ASME A335 的标准要求。

3)钢管材质宜使用力学性能适中的Q235钢,其材质应符合《碳素结构钢》(GB/T 700)中的相应规定。

表2 炉管化学成分 w,%

2.2.2 金相分析

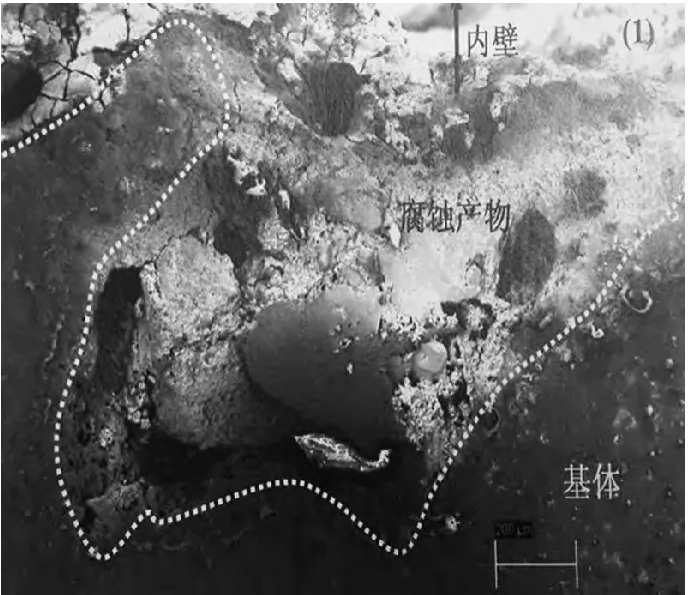

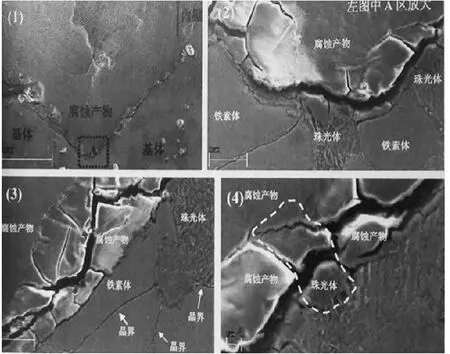

对炉管穿孔处及横断面等部位进行金相观察,其典型照片见图1 到图3。由图1 到图2 可见翅片管组织为典型铁素体+15%左右珠光体退火态组织,根据GB9948 标准要求,炉管在正火+回火状态供货使用更佳,退火使用降低了材料抗腐蚀能力。组织晶粒大小不均,平均晶粒度5.0 级左右,而根据标准GB9948 的要求,晶粒度为不大于6.5 级满足标准要求。炉管外壁可观察到厚度约400 μm 脱碳层,可见在炉管向火面经一个使用周期后材料并未出现严重劣化。穿孔处断面因腐蚀形成裂口锯齿状,内部呈现不同的台阶状,每台阶对应一个宏观腐蚀坑,腐蚀坑底部有较致密的腐蚀结垢物,对腐蚀坑底部继续微观放大,可见大块腐蚀结垢物和基体之间有一层贴覆在基体上的薄层腐蚀垢物。从图2 可看垢物中局部具有近似圆形气孔,腐蚀结垢局部龟裂形貌呈较典型垢下腐蚀形态。从图3(3)可见垢下被腐蚀掉大块的铁素体组织确定腐蚀为穿晶形式,而从图3(4)可见腐蚀产物中尚有呈完整珠光体形态产物表明腐蚀速率已较快。

图1 裂口处内壁以及横断面金相组织

图2 腐蚀产物形貌

2.2.3 厚度测量

图3 典型腐蚀部位基体组织

对发生穿孔的炉管及其它对流段炉管、弯头以及稀释蒸汽注入管道、弯头进行测厚,典型部位测厚数据见表3。从数据可见各部位均未发现明显的减薄现象。

表3 典型部位测厚数值

2.2.4 硬度测试

对穿孔部位以及新旧炉管进行硬度检测并将硬度值与标准(GB9948 石油裂化用无缝钢管,标准为不大于163HB)相对照,可见经使用一个周期后炉管内外表面硬度均存在一定程度降低,而炉管心部硬度与新炉管相比仍比较接近。炉管硬度总体满足使用要求。使用P22,规格为φ168.3 mm×7.11 mm 的炉管试样进行硬度测定。具体数据见表4。

表4 炉管硬度检测值 HB

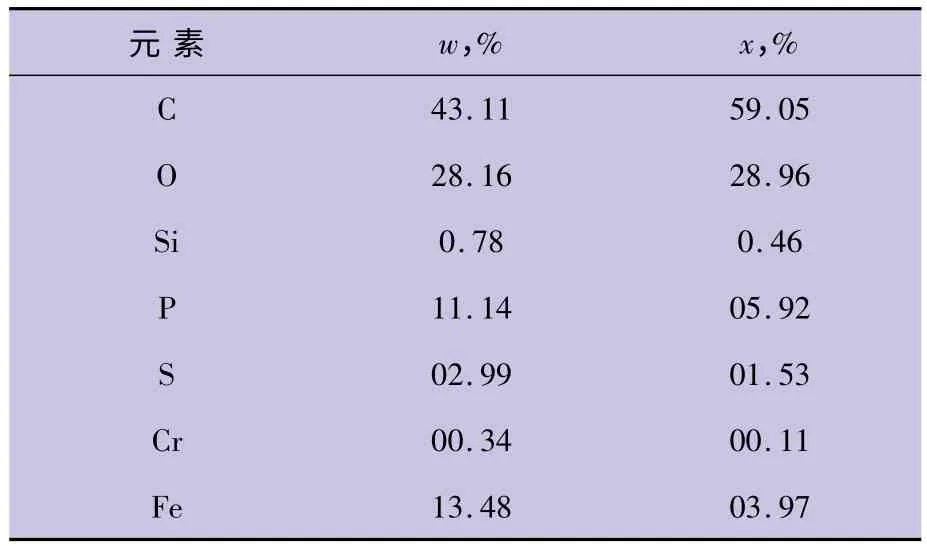

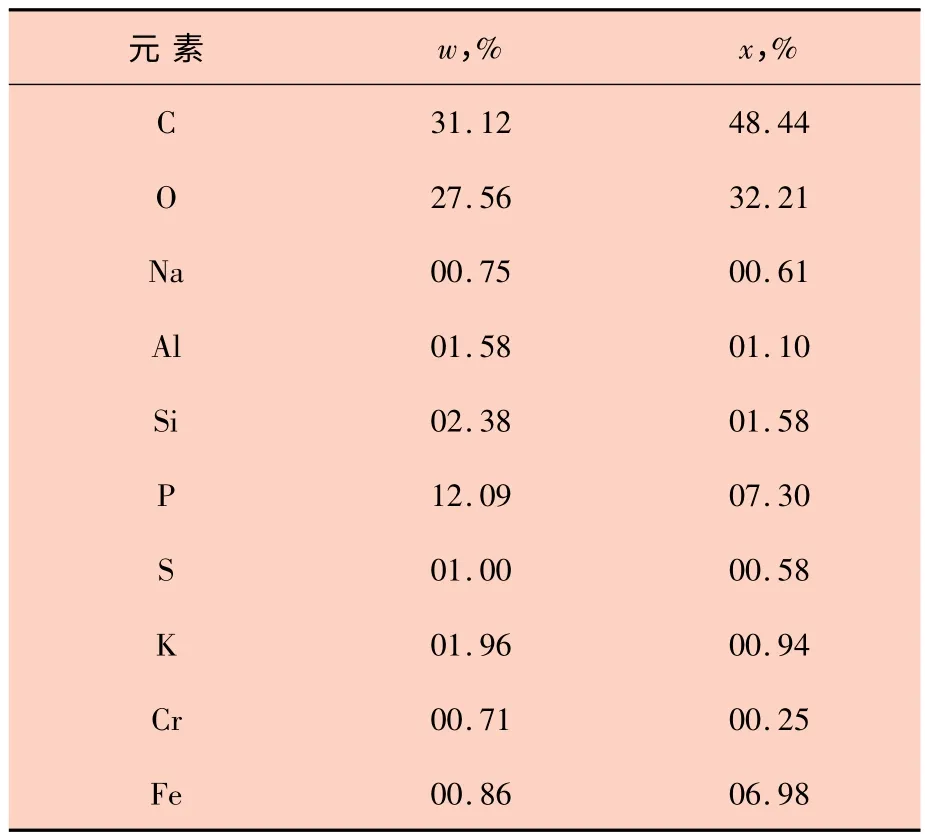

2.2.5 能谱分析

对1 号和2 号炉有关腐蚀产物和垢物做进一步的能谱分析,具体结果见表5 至表7。

表5 1 号炉第3 组穿孔炉管垢物能谱分析

表6 2 号炉穿孔炉管灰色垢物能谱分析

表7 2 号炉穿孔炉管黑色垢物能谱分析

从以上对垢物的各项分析可知C,Fe,P,O,S等元素含量较高,还有少量Si,Na 元素。分析判断,S 主要来自于原料以及结焦抑制剂中的活性硫,C,O 主要来自原料,Fe 元素主要来自炉管腐蚀,Si 和Na 主要来自于稀释蒸汽。P 元素可能具有结焦抑制剂,以及系统补入锅炉给水加药和稀释蒸汽等几方面的来源。

2.3 机理分析

从各炉管的宏观检查可以得出一个规律:炉管在发生腐蚀和穿孔的部位均有结垢,垢基本分布在稀释蒸汽与原料混合进入对流室的3 m 以内,并结在炉管下方。分析造成这种现象主因是此部位是介质液态向气态转变剧烈相变区域,并在此转变过程中引起结垢。

此区域液态介质的存在原因主要有两方面:一是稀释蒸汽与原料混合放热后出现液态水[1]。二是结焦抑制剂主要组分活性硫在此温度区域尚未完全汽化。液态介质随混合原料向下游流动,并与炉管外烟气不断换热,最终全部转变成气态。

对于黑色和灰白色及黄褐色垢物的成垢原因[2],分析主要是混合原料在这一区域发生反应形成不溶性盐类,此外,炉子开停操作或者负荷波动较大时温度的波动也因影响盐的饱和溶解度造成盐类析出[3];原料自身所带杂质以及原料中不饱和烃在对流室受热聚合等也形成一定积垢。综上,垢物以磷酸盐、亚磷酸盐为主,从多到少还有氧化铁沉淀物、硅酸盐类、硫酸盐类和胺盐的成分,以及原料中不饱和烃的受热聚合结焦。

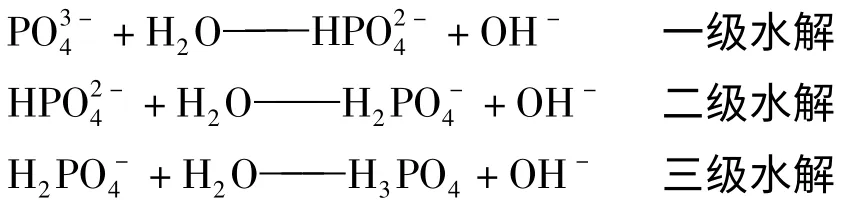

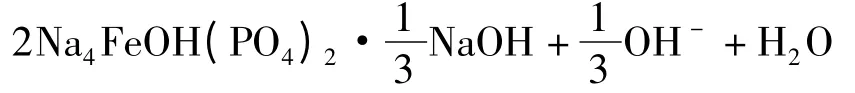

进一步分析不溶性磷酸盐的形成过程。P 随工艺系统的助剂以及锅炉给水等介质进入混合原料中,最初以磷酸盐形式存在,随磷酸化物富集浓度增加且有液态存在环境下发生磷酸根的水解,水解反应共三级,以一级水解为主。水解反应方程式如下:

从电镜分析可知Na/P 比值小于2.5,且在对流室成垢区域的操作温度大于177 ℃,在以上条件下磷酸钠盐和炉管表面氧化膜Fe3O4将发生反应并生成不溶解NaFeO4盐类[3],从而成为炉管结垢的主要成分,黏附到炉管表面。

磷酸盐成垢反应主方程式是:

以上成垢反应发生后,在炉管表面将形成局部的OH-增多,导致局部pH 值的升高引起炉管表面金属氧化膜的破坏进而发生碱腐蚀。这种因磷酸盐的结垢形成碱性环境引起碱腐蚀的腐蚀机理在锅炉系统较为常见,但本裂解炉系统混合原料总环境呈酸性,且混合物料在流动过程中会将生成的OH-不断带走。从金相观察也可见清晰的具有珠光体、铁素体及清晰晶界的基体组织,呈现酸性腐蚀环境下常规金相浸蚀典型金相组织形貌,可判断碱腐蚀并非本次对流段炉管穿孔的主因。

垢物一旦形成,正常的运行以及停炉烧焦均难以清除,除非机械清焦,否则在裂解炉整个运行周期内垢物将一直存在。因为垢物与液态的存在,将在垢下形成与介质中环境不同的小环境。垢物使介质在炉管内表面的流动和电介质的扩散受到限制,溶解的金属阳离子不易往外扩散,带负电的离子(主要是磷酸根离子)向垢物内迁移维持电中性,形成金属磷酸化物为主的浓缩溶液。垢物下金属表面处于活性状态电位为负,垢物外金属表面处于钝态电位为正,垢物内外形成微电池,引起负极金属失电子反应。主反应方程式是:

垢物引起的电池具有大阴极小阳极的面积结构,阳极电流密度大导致金属在闭塞环境中不断失电子水解,形成H+,pH 值进一步降低。随着腐蚀的进行,锈层与垢层一起形成更加闭塞的空间,内外物质交流更加困难,闭塞电池内金属离子的水解能够促进H+活度的进一步增加,使腐蚀区域内介质进一步酸化,使腐蚀反应动力增加。以上过程形成自催化作用,不断加剧。当裂解炉烧焦停炉后,因炉管在垢物区域形成液态溶解氧小环境,将使腐蚀速度进一步提高。以上腐蚀一直持续并逐渐加速使金属缺陷向纵深发展直至穿孔,而垢物外金属表面因阴极保护作用免受腐蚀。这一分析也与外炉管表面无点蚀等缺陷情况相符。

综上所述,工艺系统中的循环稀释蒸汽(以锅炉给水作为补入)在加注结焦抑制剂与原料混合,在进入对流室的温度巨变的炉管底部区域,混合原料形成结垢。垢的主要成分是磷酸盐、腐蚀产物、胺盐和原料的结焦等。存在垢物局部碱性环境导致保护膜的破损的碱腐蚀,但主因是因垢物和液态的存在形成浓差电池反应,使垢物下逐渐形成闭塞的自催化的垢下腐蚀。腐蚀自形成垢物开始,在裂解炉运行以及停炉期间一直持续并存在腐蚀速率的加快,直至引起穿孔。

3 预防措施

(1)加强工艺防腐管理。严格监控裂解原料中酸性组分含量和水含量。避免气体原料中胺盐等杂质带入,监控稀释蒸气量,避免其pH 值过高和Na 元素等的富集,减小工艺系统中P 元素的来源,加强对结焦抑制剂、锅炉给水及稀释蒸汽的控制,优化结焦抑制剂的注入方式。

(2)尽量维持加热炉的平稳操作,防止剧烈波动,保障加热炉的长周期运行。注意裂解炉对流段炉管的清焦,尽量在停炉时将水平段内残留物清理干净。

(3)定期监测裂解炉烟气中烃的成分,出现烃总值超标意味炉管出现泄漏,需及时组织停炉进行查漏维修。

[1]王静,刘忠友.裂解炉原料管线腐蚀情况调查及分析[J].石油化工腐蚀与防护,2014,31(3):28-34.

[2]孟庆武,刘丽双,王学增,等.裂解炉炉管的失效形式[J].失效分析及预防,2009,4(3):179.

[3]李茂东,许崇武.电站锅炉磷酸盐隐藏及其腐蚀破坏性[J].材料保护,2001,34(1):43-45.