真空多弧离子镀薄膜结合力检测试验探究

李 璠,李艳芬

(贵州红林机械有限公司,贵阳 550009)

0 引言

近年来,随着航空发动机性能的日益提高,越来越多的发动机零部件需要高硬度、高耐磨、高耐腐蚀、高精度尺寸的功能性特殊涂层,以达到表面改性的目的,来满足产品性能特殊要求。金属氮化物、碳化物因具有硬度高、抗氧化、耐腐蚀和摩擦系数低等优点,常被用作发动机零部件表面的耐磨涂层。真空离子多弧TiN 硬质薄膜发展较为成熟,目前已在精密耐磨零件中获得成功应用。

真空多弧离子沉积是真空物理气相沉积(PVD)技术中比较理想的工艺方法之一,它具有沉积速度快,金属粒子离化率高,镀膜过程控制稳定,且形成的膜层硬度极高、致密度大、摩擦因素小、与基体结合力强、化学稳定性高,工艺过程产生的温度效应低等优点[1]。其基本原理:真空室内有多个作为蒸发离化源的阴极和工件架,低压大电流直流电源与蒸发源和引弧电极相接,引弧电极在阳极表面接触时瞬间引发电弧,低压大电流直流电源维持阴极和阳极之间的弧光放电过程,放电过程中使阴极材料大量蒸发,并形成定向的具有能量的原子核离子束流,足以在基体上沉积具有牢固吸附力的膜层。膜层内应力,一般分为压应力和张应力[2]。膜层内应力和膜基结合力之间是对抗(竞争)关系。膜层越厚内应力越大,要求膜基结合力越高。优良的膜层需要有高的膜基结合力,同时还要控制膜层内应力。膜层太厚也会改变被镀件的尺寸精度。反之膜层太薄,又会减弱耐磨损性能。因此膜层厚度是有控制的,真空离子多弧TiN 膜层的厚度通常在2~10 μm[1]。采用划痕仪测得的临界载荷应该是在膜层内应力作用下表现出的膜基结合状况。因此膜基结合力临界载荷是评价真空离子多弧TiN 膜层最重要的性能指标[3]。随着我国材料检测仪器设备的发展[6],自动划痕测量仪为试验研究提供了手段。

本研究对真空离子多弧TiN 硬质薄膜的结合力检测进行试验探究,建立4Cr14Ni14W2Mo 和W9Mo3Cr4V 材料真空离子多弧TiN 硬质薄膜的检测试验方法及评价标准。

1 试验

1.1 试验件选择

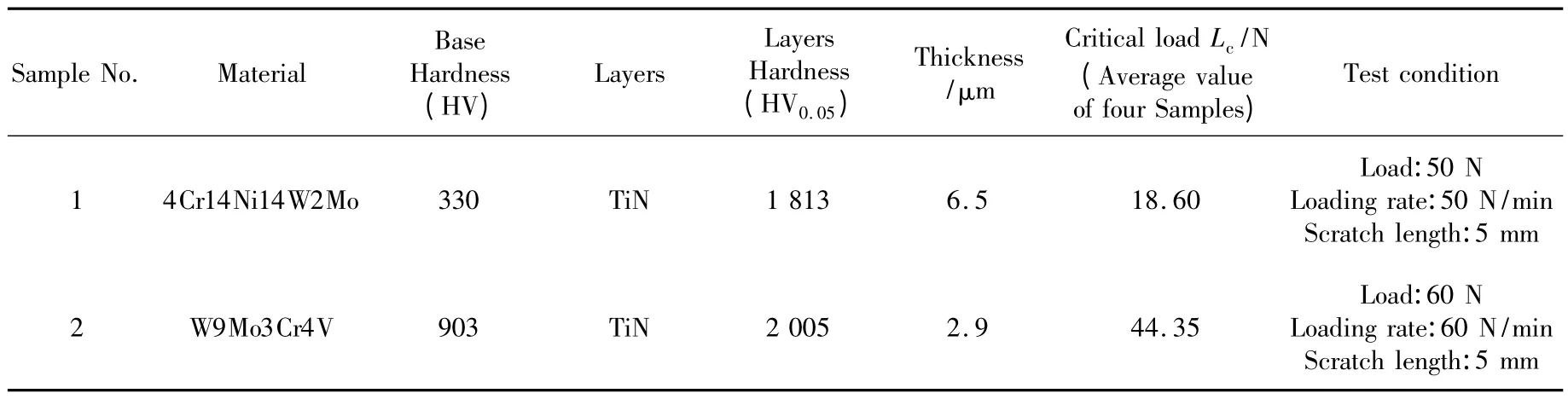

选择4Cr14Ni14W2Mo 和W9Mo3Cr4V 材料制成试样,在多功能离子镀膜机上进行TiN 镀膜试验。试样状态见表1。

表1 试样状态Table 1 Sample state

1.2 样品的制备

对加工好的4Cr14Ni14W2Mo 和W9Mo3Cr4V试验件,在MIP-700 多功能离子镀膜机上进行镀膜试验,镀膜厚度要求3~5 μm。基本流程为:镀前检验→清洗→装挂零件→抽真空→加热→辉光清洗→溅射清洗→沉积镀膜→冷却→取样→检查结合力。

为保证镀膜质量,试样表面粗糙度R 应在0.32以下,镀后表面目视检查不得有划伤、碰伤与其他机械损伤。

1.3 结合力试验

将镀好的结合力试样在温度(20±5)℃和相对湿度RH(50±10)%的条件下至少放置8 h,然后按规定步骤测试。试验机和微机系统在试验期间严禁受到振动和冲击。

结合力试验采用WS-2005 自动划痕测量仪,选择金刚石压头(顶角120°,顶端半径R 在(200±5)μm 范围内),在不小于40 倍的显微镜下检测压头,确认其顶端是光滑洁净的球面方可使用。将金刚石压头固定在夹头中,使其轴线垂直于膜层表面。用声发射动载荷测量方式,分别对每个试样各做至少5 次重复试验(即5 条划痕),记录4 条划痕产生的临界载荷进行试验分析。每个划痕之间间距至少2 mm(用试验台纵向带刻度手柄控制),见图1 所示。

试验条件:a)划痕速度(10±1)mm/min;b)划痕长度3~5 mm;c)加载载荷40~60 N;d)加载速率40~60 N/min。

图1 划痕间距Fig.1 Span between scratches

1.4 试验结果

样品的镀膜厚度采用GX-71 显微镜进行测定[7],每个样品测定5 个点取平均值记录。样品的表面硬度采用AVV502 型全自动显微硬度计在表面上[8]进行,每个样品测定5 个点取平均值记录。镀膜厚度见图2。

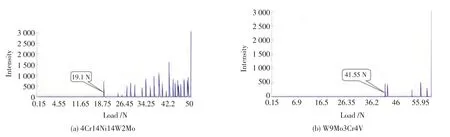

1.5 试验结果分析

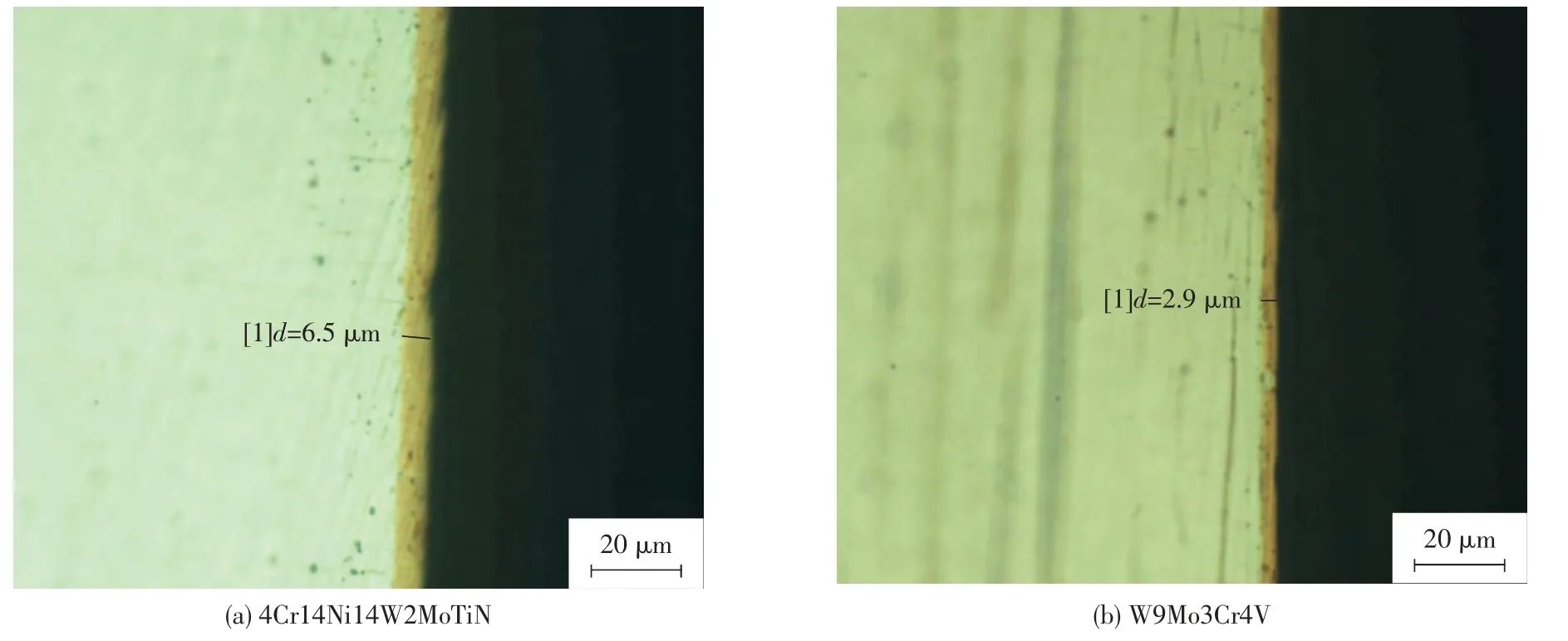

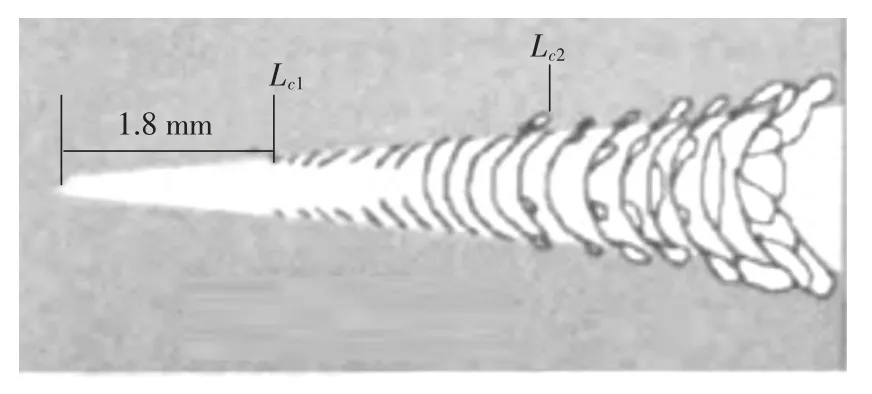

结合力测试结果见图3 所示。在确定第一个出现的声发射信号强度峰值是否为膜层结合力的临界载荷时,需要对划痕进行光学放大观察形貌来判断。通过试验得出,一般情况下临界载荷峰值出现后会紧接着连续出现峰值且不断升高。如果前方仅出现1 条独立的峰值,必须通过光学放大镜放大20~80 倍观察确定是否为膜层破裂产生的峰值。

观察结合力试验的声发射信号图形,TiN 膜层的划痕试验产生的声发射信号峰型均为间断式,这一点与放大的划痕形貌特征是吻合的。如图4 为4Cr14Ni15W2Mo 镀TiN 膜层的划痕形貌,

可见破裂的膜层为间断式的发展,在第1 个破裂和第2 个破裂之间存在一个间隔。

表2 测试结果Table 2 Test result

图2 镀膜厚度测量Fig.2 Measurement of coating thickness

图3 临界载荷测量结果Fig.3 Critical load measurement results

图4 4Cr14Ni14W2Mo 镀TiN 膜层的划痕形貌Fig.4 Scratch appearance of TiN coating on 4Cr14Ni14W2Mo

两种不同基体材料的镀膜层结合力有明显的差别。即结合力与基体材料的硬度是有关系的。基体材料硬度高其膜层结合力也高。

2 分析与讨论

对于膜(层)基(底)结合力的评价,国内外主流采用划痕检测方法。对于单一的膜层-基底系统,划痕试验中“临界载荷”的定义标准国内国外各不相同。

国内通常采用声发射法或者摩擦力法测量“薄膜内聚力失效”(Lc*)和“膜-基结合力失效”(Lc),后者也简称“临界载荷”。在国外,通常采用一个或者多个临界载荷(Lcn)根据薄膜渐进损坏的程度来定义。ASTM 标准[5]采用显微镜直接观察,确定2 个临界载荷(图5):Lc1为膜层上出现(龟)裂纹开始点;Lc2为在更高的压力作用下,和膜层裂纹相关联的其后膜层结合失效/出现小块膜层从基底剥落的开始点;Lc3通常定义为薄膜大面积剥落的开始点。研究中,Lc* 对应于Lc1,即薄膜内聚力失效;Lc对应于Lc2还是Lc3在国内还没有统一定义,国外通常以Lc2定义为薄膜的“临界载荷”,或者将Lc1、Lc2和Lc3分别列出。对于一些薄膜,Lc2和Lc3可能接近甚至重合,但对于另外一些薄膜,两者相差很远[2]。

图5 划痕和临界载荷示意图Fig.5 Sketch of scratch and critical load

在ASTM C1624—2005 标准中,明确提出临界载荷(Lcn)的确定只能采用显微镜观测法[5]。其他方法如摩擦力(摩擦因数)-压力曲线或者声发射法都只能作为辅助工具。而国内标准(JB/T 8554—1997)则主要采用声发射法和摩擦力(摩擦因数)-压力曲线来确定临界载荷[4]。本研究中论述的试验中的临界载荷是以Lc1膜层上出现(龟)裂纹开始点作为评价指标进行分析的。

3 结论

1)试验表明膜层结合力与基体材料的硬度有关,要提高膜层的结合力需要提高材料基体的硬度。

2)临界载荷是划痕试验中一个非常关键的参数,其定义为当薄膜开始出现破裂、剥落,摩擦因数急剧增大时所对应的法向加载。通过监测划痕过程中声发射信号或摩擦因数的变化曲线,可以确定试验加载的临界载荷值,用于评价膜基之间的结合强度非常有效。

3)对于目前生产试验用4Cr14Ni14W2Mo 和W9Mo3Cr4V 两种材料的真空离子多弧TiN 膜层结合力评价,可以采用自动划痕测量仪用声发射动载荷测量方式测定临界载荷进行结合力的评定。

[1]蔡满,何文瀚.模具超镜面表面电弧离子镀TIN 薄膜工艺研究[J].机电工程技术,2002,31(7):180-181.

[2]董骐,田凯,胡中军,等.吴臻阴极电弧TiN 膜层的观察检测和比较[J].中国表面工程,2010,23(1):63-68.

[3]付志强,蔡育平,袁镇海,等.真空阴极电弧沉积(Ti,Al)N 薄膜的应用研究[J].机械工程材料,2001,25(8):25-26.

[4]全国金属与非金属覆盖层标准化技术委员会.JB/T 8554—1997 气相沉积薄膜与基体附着力的划痕试验法[S].1997.

[5]ASTM C1624—2005 Standard test method for adhesion strength and mechanical failuremodes of ceramic coatings by quantitative single point scratch testing[S].2005.

[6]刘高扬,陶春虎,缪宏博.材料检测仪器设备发展研究[J].失效分析与预防,2015,10(3):190-196.

[7]李艳芬,李璠,郑为智.TiN 离子镀膜金相样品制备方法研究[C].全国第二届航空理化检测技术学术研讨会,2013:42-46.

[8]徐祖耀,黄本立,鄢国强.中国材料工程大典[M].北京:化学工业出版社,2006:497-498.