双相不锈钢管液压胀管破裂原因分析

李 明,马永存,陈惠锋,卢焕明,李 勇

(中国科学院宁波材料技术与工程研究所 测试中心,浙江 宁波 315201)

0 引言

在石油、化工、电力等工业领域,换热器作为一种常见压力容器被广泛使用[1],换热器结构类型有很多,其中管壳式换热器是最普遍使用的[2-4]。管壳式换热器由壳体、传热管束、管板、折流板(挡板)和管箱等部件组成。壳体多为圆筒形,内部装有管束,管束两端固定在管板上[5]。

在换热器材料的选择上,根据使用温度及环境不同,可选用金属、塑料、陶瓷等材料。但对于一些在高压、强腐蚀等苛刻条件下运行的设备,国内外多使用2205 型铁素体-奥氏体双相不锈钢材料,因其具有高强度、优良的韧性、好的焊接性及卓越的耐Cl-腐蚀性能[6-8]。如采用成本相对较低的普通奥氏体不锈钢,容易产生Cl-诱导的应力腐蚀[9-11],降低了换热器的使用寿命。

换热管与管板连接是管壳式换热器设计、制造中最关键的技术之一,也是换热器事故发生率最多的部位,所以换热管与管板连接处理不好可能导致换热器提前失效[12]。换热器失效轻则造成设备不能运行,重则造成生产停顿,甚至是人员伤亡[9]。

采用2205 双相不锈钢制作管壳式换热器,在用胀管工艺实现管束与管板的连接时发换热管管壁破裂。所用换热管为无缝钢管,且胀管前使用内窥镜检查并没有发现裂缝存在。本研究从针对胀管工艺后失效的换热管,利用金相显微镜、扫描电子显微镜(SEM)、能谱(EDS)以及电子背散射衍射(EBSD)技术分析裂缝附近轴向及径向的微观组织结构,确定2205 型双相不锈钢换热管胀管破裂的原因,通过有针对性的控制来消除失效换热器流入市场的安全隐患,避免经济损失。

1 试验过程与结果

1.1 宏观观察

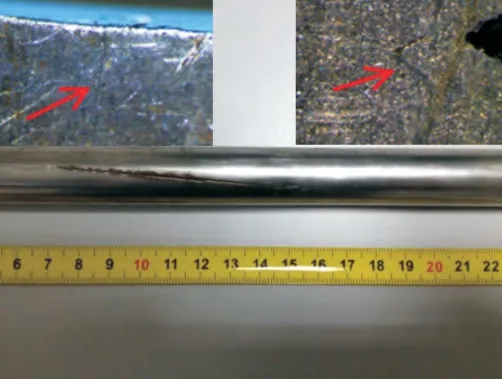

破裂换热管为2205 双相不锈钢管,外径20 mm,壁厚2 mm,管壁开裂。定义靠近裂纹端的不锈钢管口为卷尺0 mm 位置,70~150 mm 处的长裂纹最为明显(图1)。宏观上观察裂纹并非直线型,而是螺旋型。用体式显微镜沿不锈钢管检查,发现换热管0 mm 位置有小裂纹且未贯穿,650 mm位置仍可以看见微小的裂纹,且裂纹从0~650 mm 位置从未间断,但仅在70~150 mm 位置裂纹贯穿管壁,其余位置为非贯穿性裂纹。

图1 不锈钢换热管开裂照片Fig.1 Macrograph of duplex stainless steel tube

1.2 化学成分测试

根据ASME SA789M 标准检测该管的化学成分,成分符合要求。

表1 2205 双相不锈钢的化学成分(质量分数/%)Table 1 Compositions of 2205 duplex stainless steel (mass fraction/%)

1.3 断口观察

利用Zeiss EVO 18 型扫描电子显微镜对不锈钢距离管口90 mm 处的断口形貌进行观察,自上而下对应不锈钢管壁由外到内(图2a)。可见接近外侧的断口形貌明显异于内侧,外侧约365 μm厚度断口较光滑,没有明显的特征,可能由于断口外侧表面大部分均已被氧化。而管壁的中部和内侧有明显的韧窝,为韧性断裂(图2b)。

图2 断口微观形貌Fig.2 Micro appearance of the fracture surface

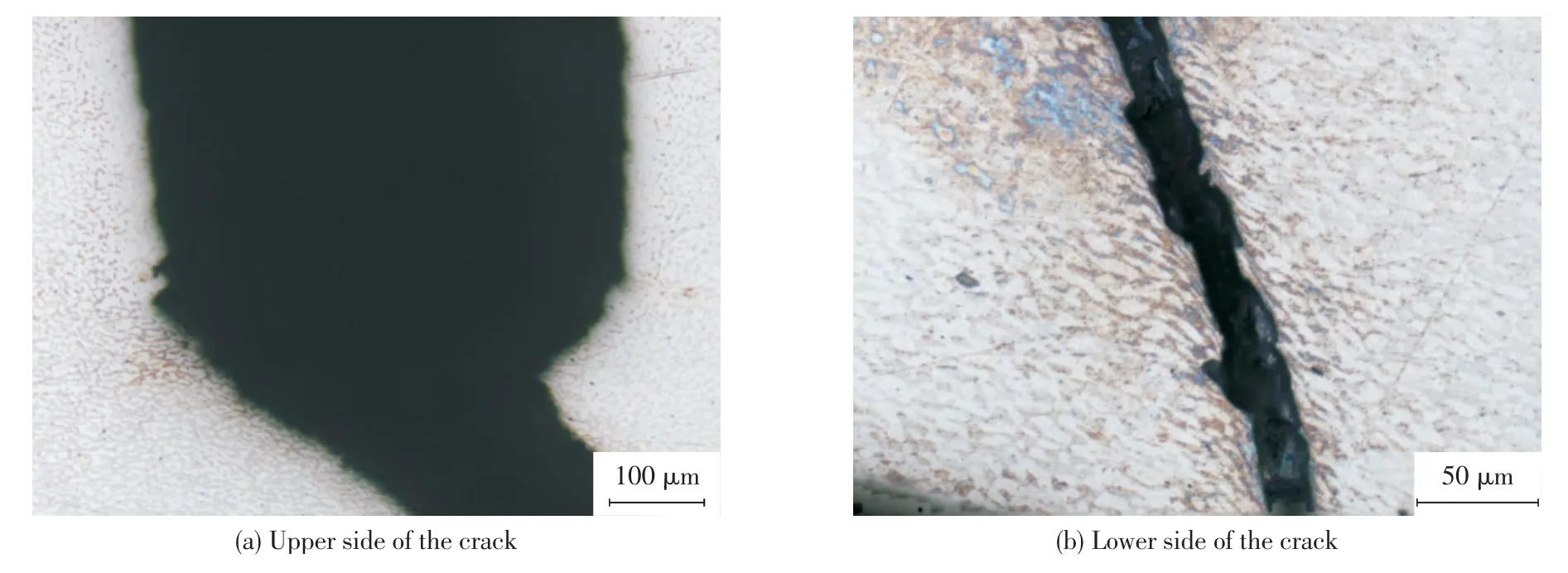

1.4 金相检查及相分析

在图2 附近位置取样,做钢管径向截面的金相分析,可见外壁裂纹边缘区域为单相组织,且比较耐腐蚀,颜色发白,远离裂纹边缘处组织正常,为双相钢组织(图3a)。而裂纹中下部的钢管内壁均为正常铁素体+奥氏体双相组织,但晶粒有明显的变形(图3b)。

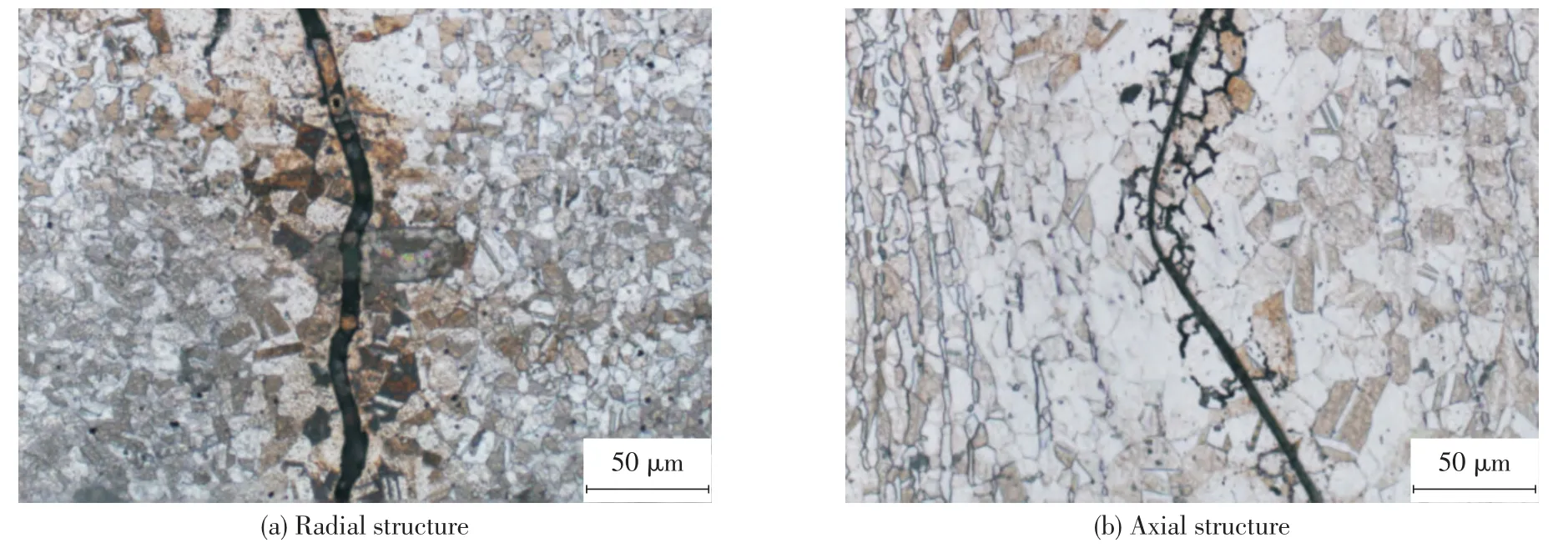

在远离贯穿性裂纹位置,距离管口400 mm处取样,做钢管的径向和轴向金相检测。可见不锈钢管径向组织裂纹处的晶粒明显较钢管远离裂纹端的正常晶粒粗大,裂纹处的晶粒大小约为10~40 μm,而正常的晶粒大小约为5~20 μm,且大小均匀(图4a)。由不锈钢管的轴向金相组织可以看到裂纹附近为等轴晶形貌,远离裂纹的正常组织为沿着管轴向的长条状铁素体与奥氏体组织(图4b)。

图3 双相不锈钢径向金相组织Fig.3 Radial cross section microstructure of duplex stainless steel tube

图4 双相不锈钢径向和轴向金相组织Fig.4 Radial and axial cross section microstructure of duplex stainless steel tube

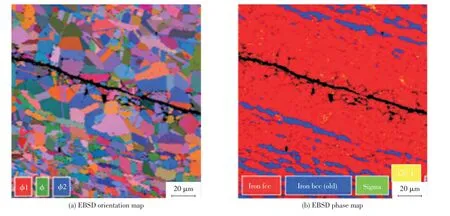

利用牛津AZtec HKL Max 型EBSD 对图4b所示区域做晶粒取向和相组成分析,结果与金相组织分析一致,裂缝附近为粗大等轴晶粒,远离裂缝为条状细小晶粒,不同的颜色代表不同的欧拉角取向(图5a)。相分布图中,红色区域代表fcc的奥氏体组织,蓝色区域代表体bcc 的铁素体组织,黑色区域代表零解析的位置,主要位于晶界和裂纹附近(图5b)。可以明显看出,裂纹附近约100 μm 宽的带状区域基本为奥氏体单相组织,且正好为晶粒粗大区域。根据统计,图5b 所示区域内的奥氏体含量为80.8%,铁素体含量为11.6%(体积分数)。而本研究中所用正常的2205 双相钢的两相组织比例接近1∶1(体积比)。

1.5 微观形貌及能谱分析

利用Zeiss AURIGA 型双束SEM,配备80 mm2能谱探测器,对距管口400 mm 裂纹附近进行微观分析。为了提高能谱数据准确性,未对试样进行腐蚀,而是精细抛光后拍摄电子通道衬度像(Electron Channeling Contrast Image,ECCI),ECCI 反映材料表面的晶体取向,帮助进行能谱分析区域的定位(图6a)。选取距裂纹不同距离的5个长方形区域进行能谱分析,结果表明,随着所选区域远离裂纹,N 元素含量逐渐递减,并在细晶的双相组织区域达到稳定,即距离裂纹250 μm 和350 μm 处的N 元素含量相当(图6b)。其他主要元素在5 个区域中含量较为均匀(表2),S、P 等微量元素较N 元素含量还低一个数量级,因此无法检出。

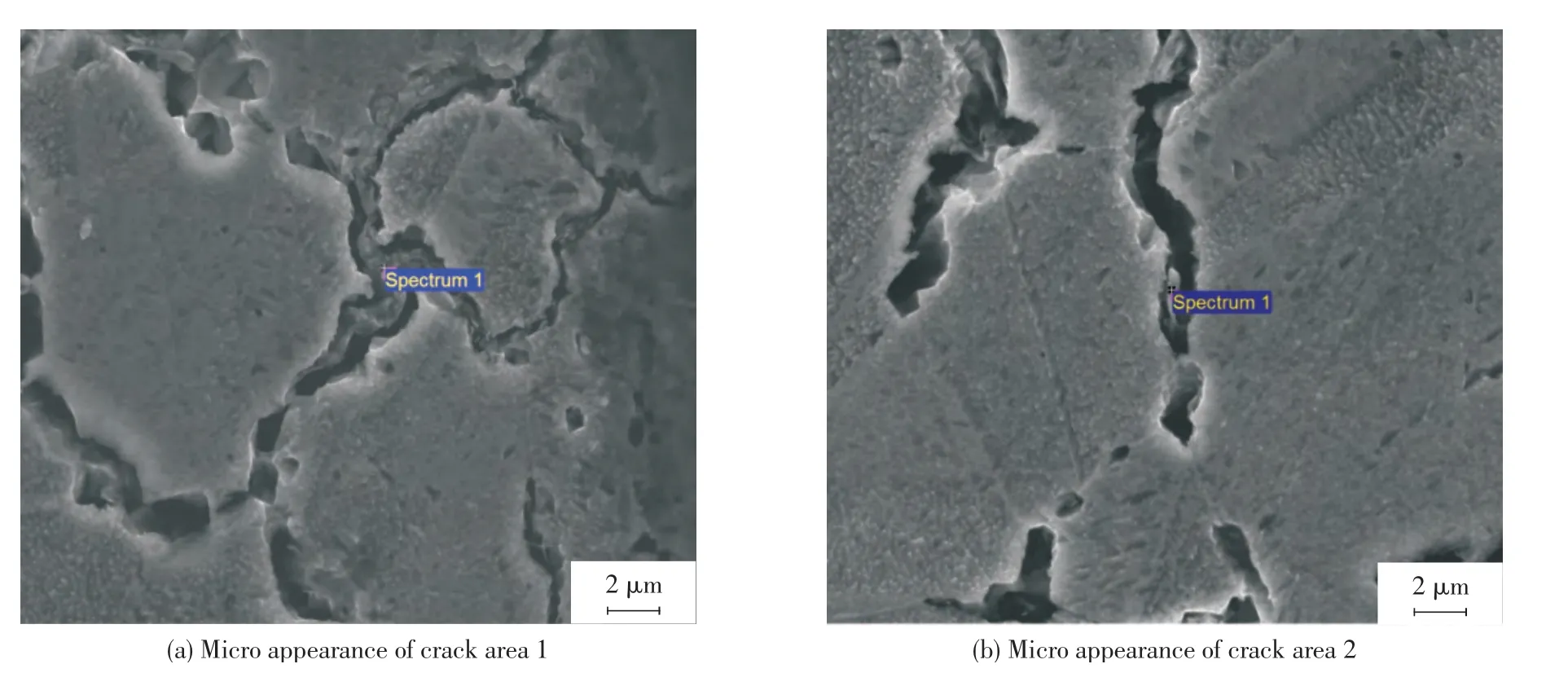

利用FEI Quanta 250 FEG 型SEM 对此区域的裂纹进行观测,发现许多裂纹内有一些片状析出物(图7),对其进行EDS 的元素半定量分析,得到元素含量分布列表。图示位置Cr 含量高于正常值约1 倍(表3)。

图5 钢管裂缝处轴向组织的EBSD 分析Fig.5 EBSD analysis of tube axial surface

图6 钢管裂缝处轴向组织的通道衬度像及EDS 分析Fig.6 ECCI of tube axial surface and EDS analysis

表2 X 射线能谱成分分析结果(质量分数/%)Table 2 Energy dispersive spectrum analysis results (mass fraction/%)

表3 X 射线能谱成分分析结果(质量分数/%)Table 3 Energy dispersive spectrum analysis results (mass fraction/%)

2 分析与讨论

此双相不锈钢管插入管板后,通过贴胀式液压胀管工艺与管板贴合,胀管区域恰为贯穿性裂纹发生区域,受到管板的约束作用,远离胀管区域有裂纹但未能完全破裂开。通过对该不锈钢管做成分分析,均在正常范围之内。

从断口分析来看,距离不锈钢管外壁约365 μm 区域断口形貌比较光滑,可能是时间较长氧化所致,未见明显的断裂特征。而距离管外表面大于365 μm 区域有明显韧窝,为韧性断裂,管壁内侧韧窝的方向一致向下,为胀管撕裂所致。从不锈钢的断口组织可以推断,外侧管壁日久氧化为先开裂的区域,而中部和内侧为后断裂区域。

从金相组织及相分析的结果来看,表面裂纹附近的组织异常。一方面裂纹处的晶粒粗大,并且未随着钢管生产过程中的冷轧工艺变成长条状,另一方面,根据EBSD 的结果可知其裂纹附近基本为单相的奥氏体组织,而正常的双相钢组织铁素体和奥氏体是均匀分布的。从贯穿性断裂的径向金相组织来看,靠内壁部分虽然晶粒受到拉伸作用明显变形,但可看出其为正常的双相组织。由此可见不锈钢裂纹源位于表面奥氏体带状区域,管壁中部和内侧由于组织正常有良好的塑性,在胀管受力时屈服变形,最终断裂。

图7 钢管裂缝处的微观形貌及能谱分析Fig.7 Micro appearance and EDS analysis in the crack

从SEM 及EDS 的分析结果来看,裂纹贯穿带状粗大奥氏体晶区。EDS 半定量结果表明,裂纹附近的粗大奥氏体区域N 元素的含量较高,为0.45%,而在双相区N 元素的含量为0.19%,过渡区域中N 元素含量呈递减趋势。其他元素含量在各区域内变化较小。在双相不锈钢中,N 是强烈奥氏体化元素,奥氏体化作用是Ni 的30 倍,随着N 含量增加,铁素体体积分数逐渐减小,奥氏体体积分数逐渐增多,且尺寸增大,奥氏体形貌从长条状变成了近球形状[13-15]。裂纹附近粗大的奥氏体带状区的塑性和强度较之正常双相钢组织差,晶界有富Cr 的硬脆相生成必然使得材料的塑性和强度进一步恶化,使得在不锈钢管冷加工过程中出现微裂纹。

综上所述,未胀管之前此不锈钢管可能在冶炼和铸造过程中由于微区成分不均匀而形成了粗大晶粒的奥氏体单相带状区,并存在硬脆的富Cr片状物析出,因此钢管表面异常组织区域塑性很差,在钢管加工过程中钢管表面受力导致微裂纹的产生。由于异常组织仅在钢管表面奥氏体带向下约365 μm 厚的区域,此区域下方为正常组织,塑性较好,使得不锈钢管冷加工处理完成后并未形成贯穿性的裂纹。而换热器制造厂在使用此钢管制作换热器时,液压胀管工艺使得原本均匀受力不锈钢管在微裂纹尖端应力集中,导致钢管破裂。

通过钢管破裂原因分析,确认是钢管材料本身的原因导致胀管工艺过程中破裂。因此,生产企业通过渗透检测表面微裂纹,可提前消除部分隐患。此外,企业在胀管连接工艺后,还利用内窥镜再进行检查,并通过高于使用压力的水压试验进行可靠性试验,避免失效换热器流入市场而导致的安全和经济问题。

3 结论

1)双相不锈钢管在胀管前已存在微裂纹。胀管时裂纹尖端应力集中,超出材料的抗拉强度而破裂。

2)双相不锈钢管由于N 元素偏析形成粗大奥氏体带状区,并在晶界处有片状富Cr 相析出,使得钢管局部塑性变差,导致钢管在加工过程中产生微裂纹。

[1]周俊波,王奎升,宋在卿.不锈钢换热器失效分析[J].腐蚀科学与防护技术,2003,15(2):117-118.

[2]谢世球,李家训,张晨,等.反应堆压力容器主螺栓的选材和研究[J].压力容器,1989,6(2):35-39.

[3]苗中辉,焦增庚,蔡琦.船用核动力装置部件失效分析与安全评定[J].材料保护,2006,39(8):54-56.

[4]郑连纲,吕勇波.反应堆压力容器强度可靠性分析[J].核动力工程,2012,33(4):1-4.

[5]杨挺.列管式换热器的腐蚀分析与对策[J].深冷技术,2014(4):47-50.

[6]殷瑞钰.中国钢铁业发展与评估[J].金属学报,2002,38(6):561-567.

[7]李为卫,曾君,马开阳,等.2205 双相不锈钢管焊接工艺评定[J].现代制造工程,2006(1):86-87.

[8]汪国林,赵向东.UNS S32205 双相不锈钢管道系统焊接技术探讨[J].石油工程建设,2005,31(5):34-38.

[9]王春晖.换热器波纹管失效分析[J].失效分析与预防,2010,5(2):98-101.

[10]骆素珍,彭建国.316L 不锈钢换热器的失效原因分析[J].宝钢技术,2007(4):24-28.

[11]胡丽华,杜楠,王梅丰,等.1Cr18Ni9Ti 不锈钢在酸性NaCl溶液中的点蚀电化学特征[J].失效分析与预防,2006,1(3):6-10.

[12]刘英东,郭飞,姜殿军,等.双相不锈钢管与管板液压胀接技术[J].压力容器,2014,31(3):77-80.

[13]李树健,宋志刚,郑文杰,等.N 对双相不锈钢00Cr25Ni7Mo3N 组织、力学性能和耐点蚀性能的影响研究[J].材料导报:纳米与新材料专辑,2011(S1):520-522.

[14]Son J,Kim S,Lee J,et al.Effect of N addition on tensile and corrosion behaviors of CD4MCU cast duplex stainless steels[J].Metallurgical and Materials Transactions A,2003,34(8):1617-1625.

[15]张守伟,王丽萍,姜文勇,等.N 对CD3MN 铸造双相不锈钢组织及性能的影响[J].热加工工艺,2014,43(6):56-58.