电池管理系统多通道高精度数据采集电路设计

魏海波,梅建伟,简炜

(湖北汽车工业学院电气与信息工程学院,湖北十堰442002)

锂聚合物动力电池组是电动汽车的主要动力来源,电池组剩余容量是衡量电动汽车剩余里程数的重要参数。常见的剩余容量评估主要是结合电荷累积法和开路电压法,通过两者的优缺互补共同实现SOC的准确评估。电荷累积法是利用检测到的实时电流累计释放或回收的电荷,开路电压法则是通过EMF-SOC 曲线通过对当前电池电压的检测校正SOC数据[1-2]。不管是电荷累积法或是开路电压法,都离不开电压、电流的检测,检测数据的准确性就成为影响SOC精确估量的关键因素。

1 数据采集总体方案设计

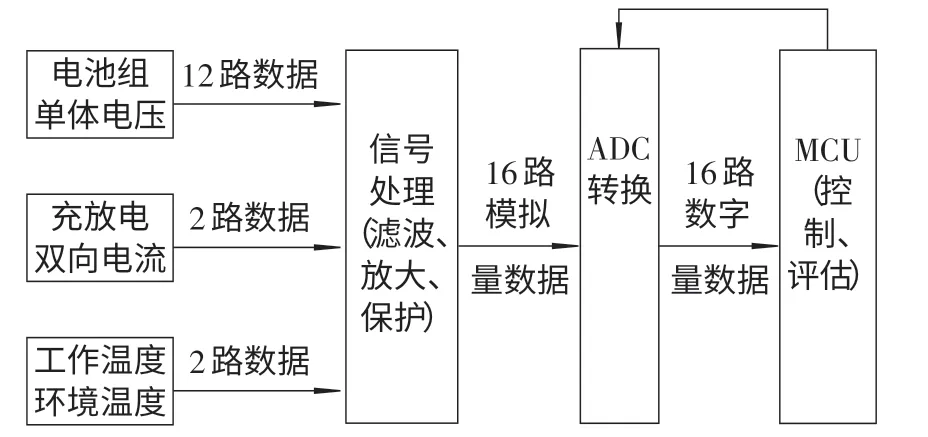

电池管理系统多通道高精度数据采集电路具体设计方案如图1所示。图1中左侧是电池组检测的相关模拟量数据,包括12路单体电压数据、充放电2 路电流数据、电池组工作温度及环境温度数据,这些数据对应的物理量可能是电压、电流、电阻,考虑到A/D转换只能以电压的形式实现模拟量的获取,因此相应的设计了信号转换电路,实现不同类型信号的电压转换;考虑到A/D转化模拟量量程的需求,设计了不同的信号放大电路;为了防止超量程的模拟量对A/D器件造成的影响,设计了对应的保护电路;为了防止干扰信号对数据准确性的影响,设计了滤波电路。16路电压模拟量产生后,A/D器件在MCU的控制下逐次对16个通道数据进行A/D转换,转换后的数字量用于实现对电池管理系统的SOC评估及其它管理工作。

图1 多通道高精度数据采集电路整体设计方案

2 硬件电路设计

2.1 动力电池电压信号检测电路设计

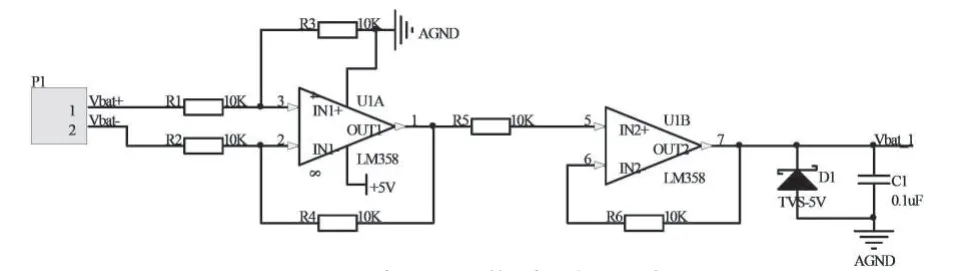

动力电池组是由众多单体电池串联而成。本设计中,选取12个单体电池串联而成的动力电池组,相应的就有12个电压模拟量信号。图2所示为电压采集电路设计。

图2 电压采集电路设计

动力电池组中,各个动力电池串联而成。在地参考点的作用下,各个电池正负极对地参考电压近似比例增大,为实现输出的是电池电压,必须通过减法电路实现:

式中:x是动力电池组中的任意电池编号。

最有效的实现途径是借助由运算放大器“虚短”与“虚断”原理构成的减法电路[3]。图2中,由双运放运算放大器LM358构建2级网络:第1级即为由R1~R4组建的差分放大电路形成减法电路,第2级构成电压跟随器,起到缓冲及隔离的作用。LM358 使用单5V 电源供电,考虑到电源对运放的限制,因此R1~R4构成的差分放大电路必须满足:Vin+≤+5V,Vin-≤+5V,即运放的同相输入端以及反向输入端都必须低于运放的电源电压。

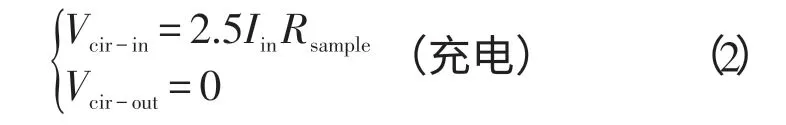

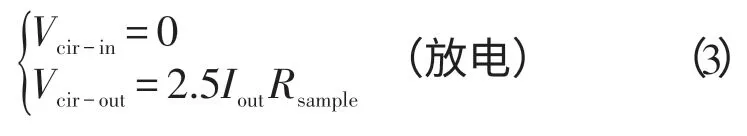

2.2 动力电池双向电流检测电路设计

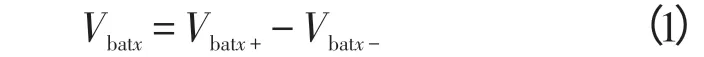

电池组在充放电过程中,由于只有一个充放电通道,理论上而言电流检测通道只有一个。根据电路理论电流在其参考方向下存在正负之分,因此必须单独设计充电电流、放电电流各自的检测信号。图3所示为集成的双向电流检测硬件电路设计。

图3 双向电流采集电路设计

从电路中可以看出,该电路的设计非常类似于电气中的互锁电路[4-5]。从采样电阻中采集的电阻两端电压在电阻分压网络下,产生不同的电压。结合运放的差分放大功能,分别引入LM358 运算放大器的2组不同的运放输入端,由于引入同相输入端和反相输入端的电压不同,使得2组运放各自工作在线性工作区与非线性工作区中。当电池组中有任意方向的电流时,均会产生一组运放工作在线性放大区域产生对应的模拟电压

信号同时另外一组运放工作在非线性区域而作为电子开关输出供电电源的参考地电压。在实际的电动汽车中,通常选用100AH的动力电池组为电动汽车提供动力源,这样,采样电阻的选择就有了依据[6]。本设计中,选用0.05R/2W的采样电阻多个并联成0.01R的功率电阻作为充放电电流检测元件。通过电阻网络匹配,最终可以获得的充放电电流模拟电压信号为

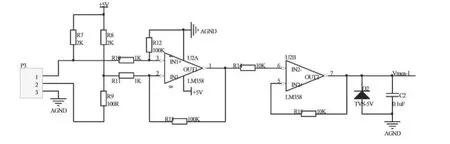

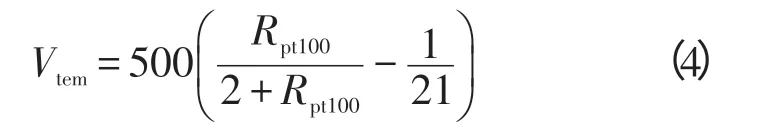

2.3 动力电池组温度检测电路设计

温度检测保证电池组工作在可靠温度范围内而不引起电池故障,是电池管理系统中必不可少的有效组成部分。图4所示为电池管理系统中的温度检测硬件电路设计。

图4 温度采集电路设计

温度检测传感器选用PT100系列温度传感器。最新制造工艺出产的PT100 体积小,精度高,比较适合应用在电池管理系统温度检测单元中。本设计中,选用三线式桥式测温电路,其最大优点在于将地线单独引出,参考电阻网络的地线电阻可以与PT100的地线电阻匹配,减小电阻差异带来的偏差问题,提高温度测量精度。其设计原理同3.1中的电压采集电路基本相同。通过差分放大电路中的电阻匹配,实现温度转换模拟电压为

2.4 A/D转换电路设计

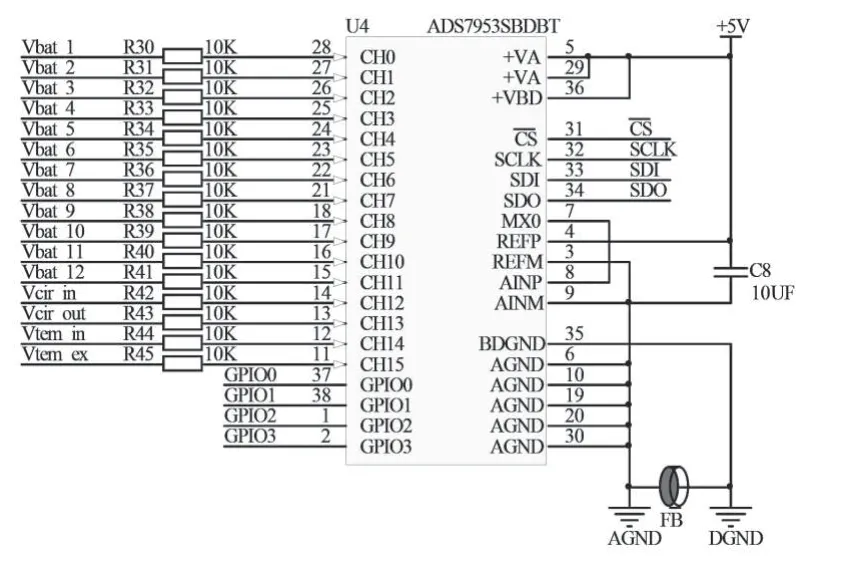

AD 转换芯片的分辨率决定了转换后的电压精度,根据电池管理系统对精度的要求,选用TI公司ADS7953SBDBT。ADS7953是TI 公司制造的12位、16 通道的串行AD 转换芯片。以1 MHz的速度进行数据采集,其串行传输速率可以高达20 MHz。另外配备的4个GPIO可以作为通用I/O进行控制,实现多场合的应用。A/D 转换硬件电路如图5所示。

图5 ADS7953SBDBT模数转换电路设计

由于ADS7953 芯片具有模拟地与数字地,为防止不同地线之间的干扰,在模拟地与数字地之间串联一个磁珠。

3 调试数据与分析

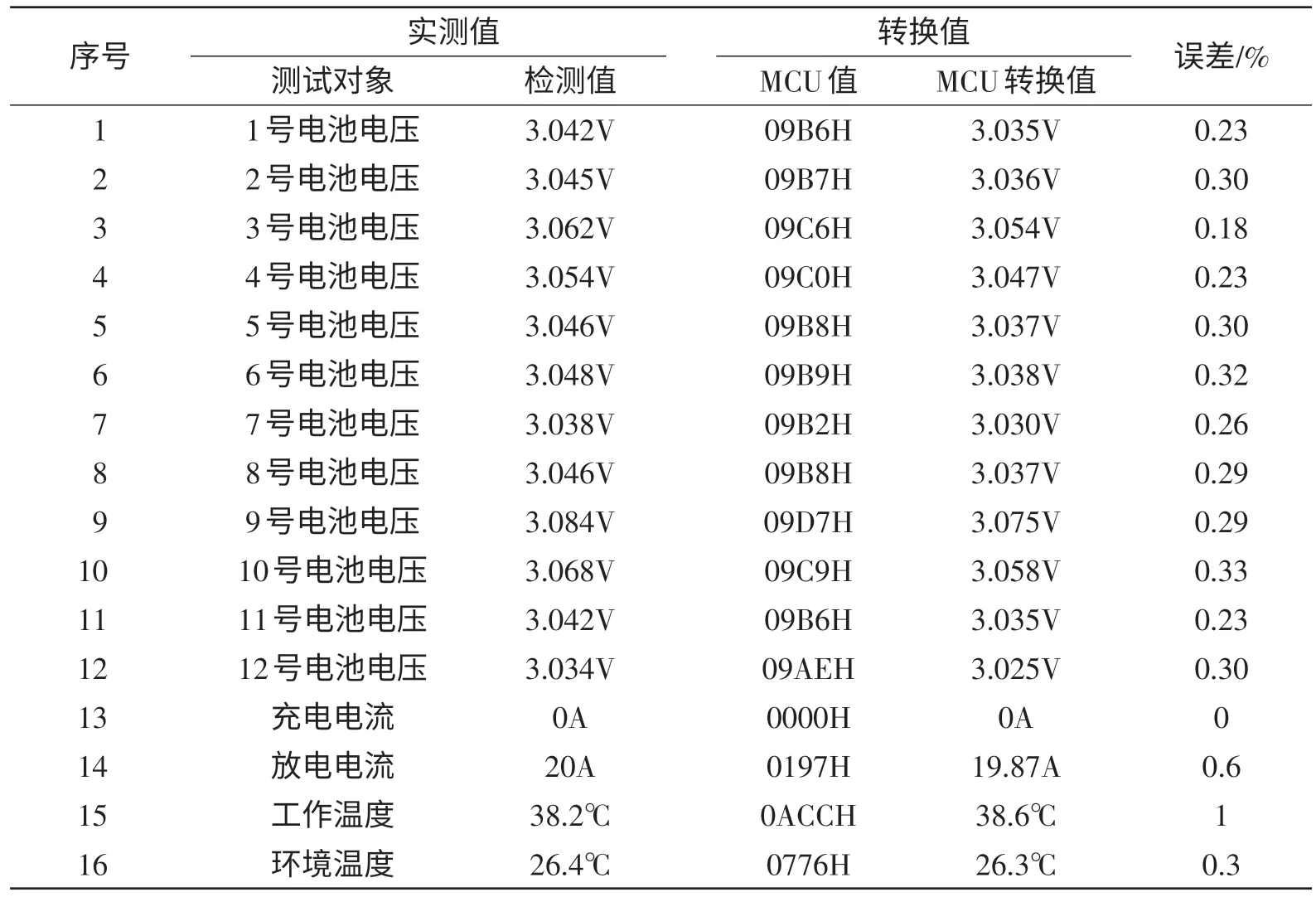

设计完毕后,对该套电池管理系统的硬件电路进行了制版调试。在解决了焊接遗留的硬件问题后,通过MCU的监测获取了大量数据。表1列出调试过程中某一时刻点的状态量。

表1 电压、电流、温度测量数据与A/D转换数据

从测试数据可以看出,无论是电压、电流、还是温度,其相对误差都控制在1%以内,特别是电压检测数据,精度更是达到了3‰,这样的误差在电池管理系统误差允许范围之内,达到了电池管理系统数据采集前端模块硬件电路设计的目的。

4 总结

设计了硬件检测电路,配合性能优良的A/D转换器,在简化电路设计的过程中同时满足了电池管理系统对电压、电流、温度等各项检测数据的要求。从实验获得的数据分析可以看出,该电池管理系统模拟量数据与MCU中检测转换后的模拟量数据误差小,不超过1%。结果表明:该电池管理系统的硬件电路设计合理、精度高、稳定性好,达到电池管理系统后续SOC 评估的预期效果。本设计中的硬件电路模块可以在较小调整下应用到其它测控系统电路中,具有一定的实用价值。

[1]谭晓军.电动汽车动力电池管理系统设计[M].广州:中山大学出版社,2011∶52-66.

[2]惠东,李建林,官亦标.电池系统工程[M].北京:机械工业出版社,2014∶141-143.

[3]康华光,陈大钦.电子技术基础模拟部分[M].4版.北京:高等教育出版社,1999∶330-332.

[4]陈均.几种基于PLC技术的实用控制程序设计[J].制造业自动化,2008,30(4)∶87-90.

[5]王静.六路竞赛用智力抢答器的设计[J].电子世界,2012,15(8)∶140-141.

[6]田俊杰,董威,陈静,等.基于场效应管的恒流源设计[J].中国测试,2009,35(1)∶118-121.

[7]赵慧勇,罗永革,王保华,刘珂路.多路电压采集单元模块仿真设计[J].湖北汽车工业学院学报,2010(2):17-20.