发动机进排气摇臂的有限元分析

尹长城,张继伟

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

摇臂是发动机配气机构的重要构件,其作用是将挺杆的运动传递给气门,摇臂在载荷作用下将产生弯曲变形,故进排气摇臂在工作过程中应具有足够的强度和刚度[1]。某车用发动机进排气摇臂原用材料为40Cr或QT500,为降低重量,现将摇臂设计为铝合金材质,需要摇臂在服役阶段应力和变形水平较低。本文中利用有限元法对摇臂进行辅助设计和分析。

1 进排气摇臂有限元静力分析

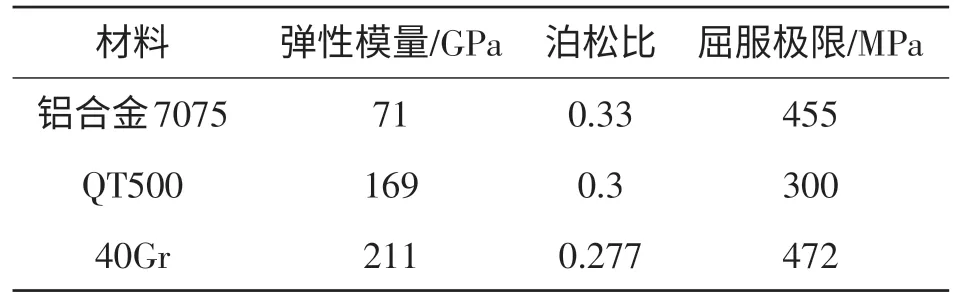

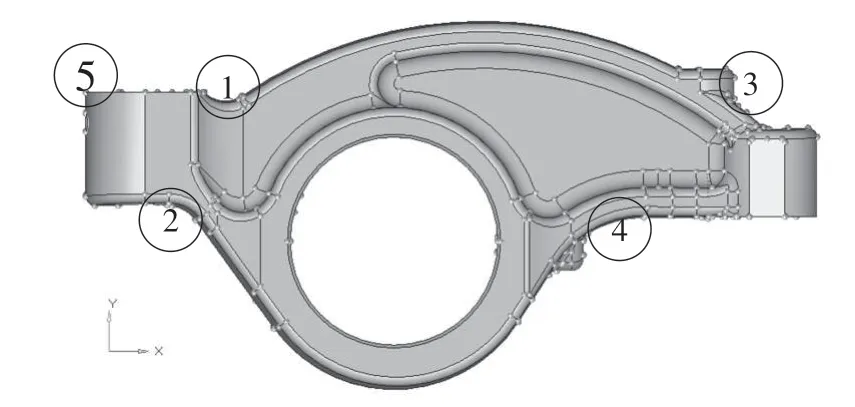

3种材料进排气摇臂均为各向同性材料,其材料参数见表1,摇臂的有限元模型在Hyperworks 软件中完成,对摇臂进行几何清理后,采用10节点四面体单元建立网格模型。单元尺寸1 mm。排气摇臂的单元数184216,节点数289103;进气摇臂单元数157323;节点数247361。配气机构是一个杠杆机构,支点处是固定铰链,整个结构通过两端外力作用保持平衡[2]。但有限元模型不能在结构两端施加外力,这样处理会使摇臂模型绕支点转动而具有刚体位移。摇臂轴孔利用刚性区,在主节点约束5个自由度,释放轴孔处绕孔轴转动的自由度,施加气阀轭接触约束垂直面的约束,如图1所示。这种处理方法只消除摇臂结构6个刚体位移,对应力和位移影响较小。

表1 材料参数

图1 摇臂边界条件示意图

图2 摇臂Mises应力或变形水平较高位置描述

在推杆与摇臂接触处施加轴向力,四冲程的发动机,当曲轴转动时,轴向力随时间变化,此处分析受力最大的情况。由Adams软件动力学仿真得到推力杆在一个工作周期下的受力(曲轴转动720°),当曲轴转动322.8°时,排气摇臂的推力杆受力为6938 N;当曲轴转动350.1°时,进气摇臂的推力杆受力为3557N,有限元分析分别按排气摇臂受力7000 N;进气摇臂受力3600 N 进行计算。经有限元计算,得到进排气摇臂的Mises 应力(以下简称应力)分布和变形分布。应力水平高的区域在摇臂模型的位置1~4,如图2和表2所示。排气摇臂最大应力发生在位置4;进气摇臂最大应力发生在位置2;进排气摇臂最大位移都在位置5。由表2可知,3种材料的应力结果几乎不变,这符合弹性力学的基本理论[3-4]。且工作应力均小于其屈服极限,满足强度。位移结果表明弹性模量越大,位移越小,刚度越好。图3给出了铝合金材质的进排气摇臂应力和位移云图。

表2 进排气摇臂静力分析结果

图3 铝合金材质进排气摇臂应力和位移云图

2 铝合金材质的摇臂分析

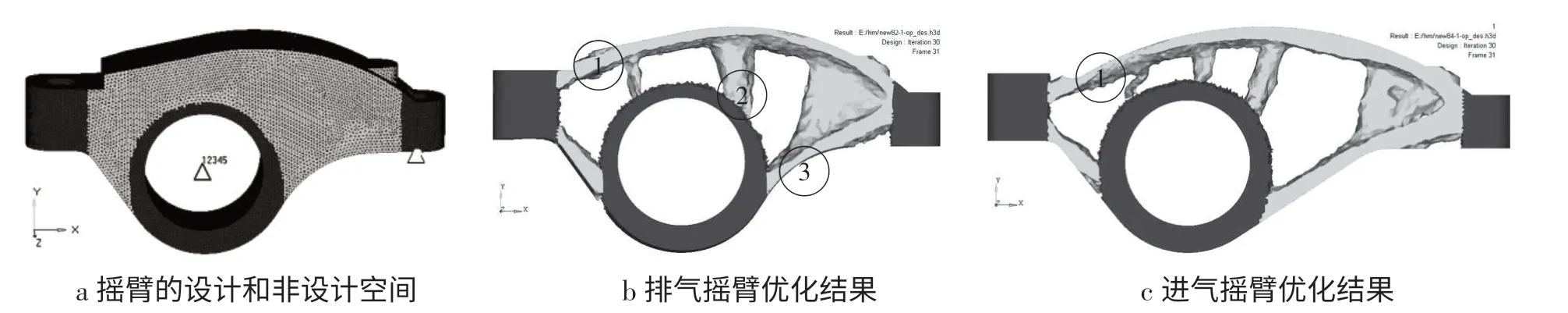

2.1 拓扑优化分析

结构拓扑优化的基本思路是将如何得到最优的拓扑结构问题转化为在给定设计区域内如何得到结构最优材料分布的问题。通过对结构的拓扑优化分析,设计人员可以对产品的结构和功能特征进行全面分析,因此对产品进行开发设计时可以更具有针对性[5]。

本文中利用结构的拓扑优化并不是为了减重,而是为了得到较好的承载构架,获得思路并进行二次设计,使摇臂的强度和刚度进一步提高。图4a所示的摇臂模型比原结构增加了材料,浅色部分为设计空间,深色部分为非设计空间,拓扑优化只可在设计空间减少材料。优化目标为重量最小,进行位移和应力约束后进行有限元计算,进排气摇臂拓扑优化结果如图4b~c所示。

2.2 改进结构分析

根据拓扑优化结果,重新设计结构,以减小摇臂应力水平为目的。针对铝合金材质的进排气摇臂,提出几种改进方案。

针对摇臂结构,采取了2种措施降低应力水平:1)增大摇臂外轮廓的弧度(本次计算主要修改了位置1和位置3的弧度);2)增加加强肋的尺寸。

排气摇臂3种改进方案如图4b所示:改进方案1 即增大排气摇臂位置1处的弧度,在位置2处填充材料;改进方案2 即增大排气摇臂位置1处的弧度,在位置2处填充材料,增加凹槽上下2处的厚度(位置3及其对面),厚度增加到6 mm;改进方案3 即改变1处的圆角半径,改为5 mm,位置2处增加材料,加强肋尺寸增大到6mm。

进气摇臂所受力较小,此处提出1种改进方案如图7所示,即增大位置1处的弧度。

各种改进方案的有限元分析如表3所示。从计算结果看,各种改进方案都有效地改善了应力和位移水平。其中排气摇臂的改进方案3和进气摇臂的改进方案效果明显。

图4 摇臂模型及拓扑优化结果

表3 进排气摇臂改进方案的有限元静力分析结果

3 进排气摇臂改进前后的重量对比

表4为进排气摇臂原方案和改进方案的重量对比,其中QT500的密度为7250 kg·m-3;40Cr的密度为7850 kg·m-3;铝合金7075的密度为2800 kg·m-3。

结合表3,选排气摇臂改进方案3为最优方案,则相比QT500减重59%;相比40Cr减重62%。进气摇臂改进方案相比QT500减重60%;相比40Cr减重63%。

表4 进排气摇臂改进前后的重量对比kg

4 结束语

利用Hyperworks软件对发动机进排气摇臂进行了有限元计算分析和优化,得到以下结论:1)进排气摇臂的材料采用铝合金材质,降低了重量,且满足强度。2)利用拓扑优化可为构件的二次设计提供思路。3)改进方案的有限元分析应力和变形进一步得到降低,排气摇臂改进方案3应为首选。

[1]杨连生.内燃机设计[M].吉林:中国农业机械出版社,1980.

[2]杨涛,齐明侠.杠杆机构有限元计算的建模问题[J].机械工程师,2006(6):124-125.

[3]卓家寿,邵国建,武清玺,黄丹.力学建模导论[M].北京:科学出版社,2007.

[4]尹长城,马迅,杨强.轻型车传动轴总成的主要零部件静力有限元分析[J].湖北汽车工业学院学报,2015(1):13-16.

[5]方超,郝琪.基于运动构件的拓扑优化方法研究[J].湖北汽车工业学院学报,2012,26(2):20-23+41.

[6]尹长城,马迅,陈哲.基于ANSYS Workbench传动轴的模态分析[J].湖北汽车工业学院学报,2013,27(1):15-17+22.