CAP1400核棒试验台综合监控系统设计与实现

徐凤荣,张善斌,刘炯

(东方电气自动控制工程有限公司,四川德阳,618000)

CAP1400核棒试验台综合监控系统设计与实现

徐凤荣,张善斌,刘炯

(东方电气自动控制工程有限公司,四川德阳,618000)

针对CAP1400核棒试验台系统工艺流程,文章提出了以西门子S7-300系列PLC及工业以太网控制的配置方式,设计并实现了集试验台水、风、电及现场数据采集等设备为一体的综合监控系统。结果表明,该系统结构合理、运行可靠稳定,满足CAP1400控制棒驱动机构试验运行要求。

西门子PLC,WinCC组态,核棒试验台,CAP1400

0 引言

本文以CAP1400核电站所需控制棒驱动机构试验台项目为背景,采用西门子SIMATIC S7-300系列PLC和智能检测仪表组成的下位机以及WinCC组态软件构成的上位机,实现对整个试验台系统的综合监控功能,为控制棒驱动机构试验提供规定的运行参数。

1 系统结构组成

该试验台系统从功能上主要包括水系统、通风系统、电气系统、调功系统、视频监视系统、数据采集系统,各子系统分别完成其相应的职能。

水系统主要监控水泵、阀门、加热器、冷却塔等设备,使工作水循环在封闭式回路中,用于满足控制棒驱动机构冷热态工况性能试验要求。实时监测系统中稳压器液位、压力、温度、试验回路压力、温度、流量等参数,并使稳压器电加热器和管道加热器与试验回路温度实现联动。

通风系统主要监控的设备有风机、电加热器、电动阀,主要用于在试验过程中,真实模拟驱动机构的运行环境,确保驱动机构正常运行。由循环风机为试验本体提供满足要求的风量,调节电加热器,保证送风温度为设定值。当试验本体出口温度高于设定值时,关闭加热器,并根据送风温度调节电动阀开度,以保证混合温度维持在设定值范围。

电气系统主要为相关配套电气设备供配电,并实现各被控设备的就地操控,同时监控主进线电流、循环泵电流、管道加热器电流、阀门开度以及各设备运行状态等。

调功系统包括单相晶闸管功率控制器和三相晶闸管功率控制器,用于调节电加热器输出功率,满足各种试验工况需求。

视频监视系统包括硬盘录像机、显示器、彩色摄像头、交换机,实时监视试验现场设备的运行状况。

数据采集系统采集试验现场的压力、流量、温度、液位等信号,实时监测相关数据,以实现有关设备的自动控制。

综上,试验台综合监控系统是为保障试验台各子系统正常工作而建立的,为控制棒驱动机构试验提供规定的运行条件,而且当发生紧急事件时,可及时采取应急措施,保证设备的正常停运和操作人员的安全。

2 硬件结构设计

本试验台综合监控系统设计需保证其高可靠性和高稳定性,且具有良好的扩展性和兼容性,因此应选择具有高抗干扰性能的软硬件设备。

由于本系统控制设备比较多,且分散分布,根据系统设计要求,选用西门子SIMATIC S7-300系列PLC对整个试验台的主要工艺设备进行监控,通过采集现场流量、温度、压力、液位等信号及设备运行状态信息,实现现场设备工艺参数的实时控制。

试验台综合监控系统硬件结构配置图如图1所示,采用2台DELL工业计算机分别作为下位机和上位机,并配置一台打印机。PLC主要由中央处理器 (CPU)、存储器、输入接口、输出接口、通信接口、电源等部分组成。CPU型号为CPU315-2PN/DP,该型号带有2个网络接口,易于组成网络。使用MMC存储数据及程序,维护方便,可靠性好,同时具有功能强大、速度快、模块化、可扩充性强等优点。选用西门子PS307(5A)型电源模件为监控系统供电[1]。

图1 试验台综合监控系统硬件结构配置图

根据系统配置和控制要求,选择合适的输入输出模块。系统所检测的压力、流量、液位等模拟量信号,通过对应的变送器转变为4~20 mA标准电流信号,接入PLC的AI模块。采用铂热电阻测量的温度信号,直接接入PLC的RTD模块。系统的开关量输入接至DI模块,DO模块通过继电器扩展输出,使系统电源与外部电源隔离。

系统PLC编程在SIMATIC Step7 V5.5平台上设计开发而成,通过西门子工业交换机、以太网、通信接口模块IMS360和IMR361以及通讯电缆,与上位机进行数据传输,实现系统的实时监控和操作[1]。

核棒试验台现场包括温度、压力、流量、液位等多种检测仪表以及阀门、电加热器、泵、风机等执行元件。

上位机是一个重要的人机接口,操作人员可通过上位机参与系统的整个监控管理过程,并修改相应的控制策略,对控制过程和参数进行监视、打印,实现整个系统画面监测、打印管理、参数设置、逻辑控制等功能。下位机主要用于工程师设计、组态、调试、监视等。

3 系统程序设计

3.1 S7-300程序设计

S7系列PLC提供了多种类型的块,可以存放用户程序和相关数据。Step7程序是块结构化程序,使用结构化编程、背景数据块、共享数据块以及功能块FB、功能FC的嵌套调用等,以OB为主程序,其他功能块由OB块调用,大大提高了编程效率[2]。

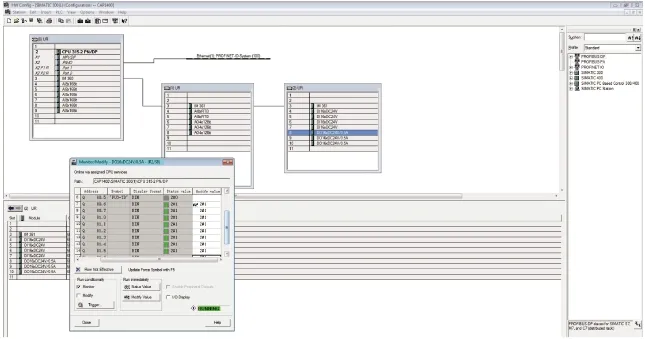

启动Step7 SIMATIC Manager,新建项目后,单击右键插入SIMATIC 300 station,双击 Hardware,打开HW Config对话窗口,进行硬件组态,根据系统硬件组成,完成试验台综合监控系统PLC硬件配置。采用Step7 V5.5编程软件完成系统控制数据区域及相应共享数据块 (DB块)的编制、控制程序的编写以及修改、调试。核棒试验台综合监控系统硬件组态画面如图2所示。

图2 核棒试验台综合监控系统硬件组态界面

本试验台综合监控系统的S7-300程序采用梯形图 (LAD)方式设计[3],包括主程序块OB1、功能块 FC以及各组织块 OB80、OB82、OB83、OB85、OB86、OB87、OB121。

在主控制程序OB1“核棒试验台主控制逻辑”中,编写了各被控设备的报警、手/自动控制、运行状态等逻辑。FC1功能块为 “主试验回路温升率高逻辑”,具体包括:一分钟时间判断、温度读入、一分钟最高温度记入、一分钟最低温度记入、温升率高判断等控制程序,然后在OB1中被调用。OB1、FC1部分控制逻辑如图3所示。

图3 OB1、FC1部分控制逻辑

OB1之外的OB块大多对应不同中断时间处理程序,本试验台综合监控系统中,Step7程序编写了OB32“主试验回路温升率时间计数”、OB35“速率控制模块逻辑”,其中OB35块包括电加热器的速率设定、功率减小、功率增加、电流信号反馈、控制信号输出等逻辑。

DB块主要用于提供数据,作为上、下位机数据传输中介,被OB、FC块读取。本系统共创建了7个DB块,分别为:模拟量信号输入、报警信号、状态指示、热电阻输入信号、控制信号、画面按钮信号和画面速率设定。

3.2 WinCC组态设计

WinCC是在生产过程自动化中解决可视化和控制任务的工业技术系统,主要用于对生产过程进行监控,实现变量管理、图形画面组态、报警记录、变量记录、数据归档、用户管理等功能[4]。在WinCC组态之前,首先需要建立WinCC与Step7之间的动态连接。WinCC与PLC之间的通信主要由S7协议中的SIMATIC Protocol Suite CHN协议通道实现,通过设置以太网地址、机架号、槽号等,建立上位机与PLC的连接。之后,通过建立变量组态、画面组态、元件属性的动态连接、在线趋势组态、报警组态、用户权限设置等步骤实现WinCC对现场设备的实时监控。

(1)变量组态:WinCC变量分为内部变量和外部变量。内部变量只在WinCC内部使用,主要实现编程数据的传递和画面动态。外部变量则用来定义WinCC监控组态与PLC内部存储器对应的访问对象,实现WinCC与PLC之间的通讯。

PLC与WinCC通信握手建立之后,在WinCC中对PLC程序中的变量建立相应的标签,在此,必须保证变量地址一一对应。本系统中新建泵、阀门、电加热器、风机等被控设备对应的变量组,以及报警、模拟量、温度变量组,每个变量组内创建具体的变量,每个变量设置变量名、数据类型、参数地址等。

(2)画面组态:WinCC图形编辑器用于图形界面的编辑。根据操作员站实际显示器的配置,本项目WinCC画面分辨率设置为1 920×1 080像素。根据系统工艺流程,按照各被控设备功能要求及现场位置分布,本着兼顾多个监控画面间的布局及画面简单、友好切换、易于操作的原则,在WinCC图形编辑器中共创建了57个图形编辑画面。

由于系统中单个被控设备所包含的控制信息和状态信息较多,故设计中采用调用隐藏画面窗口的方式,当鼠标动作点击某个设备或参数时,则弹出对应设备的监控窗口,进而实现对该设备的控制操作或监测设备的状态信息等,并以不同的颜色表示。

如图4所示为本项目中电加热器、循环风机的监控窗口画面。画面形象直观、易于精确掌握设备运行状况,便于试验人员进行相关的判断。

图4 电加热器、循环风机监控窗口

(3)元件属性的动态连接:对画面中元件的颜色、样式、闪烁、几何等属性进行变量连接,以动态反应现场设备的运行状态。当变量发生改变时,元件属性相应变化,从而直观形象地实现对被控系统状态的监控。

(4)在线趋势组态:根据功能要求,系统需采集试验现场的压力、流量、温度、液位等信号,实时监测相关数据,同时实现有关设备的自动控制。在WinCC图形编辑器中,使用 “WinCC Online Table Control”及 “WinCC Online Trend Control”控件,实现过程信号的查询和趋势曲线显示,以进一步了解系统运行情况。

(5)报警组态:通过系统组态实现现场设备或被测参数报警信息显示,当设备出现故障或流量、温度等模拟量参数超出设定值极限范围时,在主控画面进行闪烁报警,提醒操作人员做相应处理。

(6)用户权限设置:为实现安全操作与管理,系统设有用户管理功能,通过登录名和密码的设置,对操作人员进行权限界定,防止误操作。使用WinCC内部函数实现运行系统的退出功能、时钟显示功能等。

4 结束语

本试验台采用SIEMENS Step7编程和WinCC组态软件,设计了试验台水、风、电、视频以及现场数据采集等设备的综合监控系统,实现了被控对象的现场信息采集、集中管理、分散控制、远程操作等功能。从现场使用情况来看,整套系统功能完备,扩展灵活,维护操作方便,性能可靠,达到了良好的控制效果,不仅满足该试验台系统的工艺流程要求,而且大大提高了自动化控制水平。

[1]西门子公司.S7-300、WINCC培训资料

[2]西门子(中国)有限公司自动化与驱动集团.SIMATIC S7-300和S7-400梯形逻辑(LAD)编程参考手册,2004

[3]石荣鹏,张帅,郑雷,等.S7-300及工控组态软件WinCC的应用[J].中国科技博览,2010:180

[4]刘华波,王雪.组态软件WinCC及其应用[M],北京:机械工业出版社,2009

Design and Implementation of CAP1400 Nuclear Control Rod Test Station Comprehensive Monitoring System

Xu Fengrong,Zhang Shanbin,Liu Jiong

(Dongfang Electric Auto Control Engineering Co.,Ltd.,Deyang Sichuan,618000)

According to the technological process of CAP1400 nuclear control rod test station,this paper presents the configuration of SIEMENS S7-300 series PLC and Industrial Ethernet.The comprehensive monitoring system is designed and realized,including water and wind system monitoring,electrical equipment monitoring and the various data collection equipment monitoring.The result shows that the structure of system is reasonable,stable and reliable.The comprehensive monitoring system meets the need of CAP1400 CRDM test station.

SIEMENS PLC,WinCC,nuclear control rod test station,CAP1400

TP273

B

1674-9987(2015)03-0075-05

10.13808/j.cnki.issn1674-9987.2015.03.017

徐凤荣 (1981-),女,硕士,工程师,2006年毕业于燕山大学,现主要从事电气控制系统设计方面的研究工作。