某轿车总装厂S2线前后风挡安装工艺优化设计

周瑶,熊琦,王保华

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

根据市场需求对工厂生产线进行优化改造,对提高产品质量、增强市场竞争力、缩短生产周期、有效降低成本及加快技术进步有着重要的作用[1-3]。

某汽车公司总装分厂的S2线前后风挡玻璃安装目前还处于人工借用吊具搬运上线的阶段,消耗操作工人过多的体力且增加了工时,影响了生产节拍的提升。本文中主要是对S2线的前后风挡玻璃安装区域进行调查分析,对其工艺提出改造设计,以提升生产能力,达到降低工时、降低安全风险、提高生产效率的目的。

1 工艺优化方法简述

在生产过程中,由于装配方法、人员动作、步行距离、作业顺序、作业内容的不同,会导致操作过程中的损失,从而导致成本、质量、交货期、安全等环节出现问题。工艺优化是从工时和工艺优化技术的角度,根据现场观察、测量结果,通过分析、结合现场工位实际情况,利用工业工程、人机工程、岗位调查等工时优化技术对操作内容、步骤、环境进行改善,达到消除浪费、提升效率的目的[4]。

工时主要由两部分构成:为产品增加价值的操作时间,定义为“TG”;操作中可能需要使用但不增加价值的时间,是可以进行优化的时间,定义为“OC”。工时优化是通过摄影法测量S2线风挡安装的工时,尽量减少操作中可能需要使用但不增加价值的时间。

工位效率的提升使用ECRS分析法,首先应对工位进行动作分析,判断环境是否适合进行ECRS改善。ECRS 改善的主要技巧具体含义为取消、合并、重排、简化。

进行岗位调查,通过对岗位的观察,确定人机工程状态。现场和操作员工交流,了解员工希望改善的地方,针对多余的移动、不合理的动作、岗位环境等问题制定方案,进行改善。

2 S2线风挡安装区域的优化设计

2.1 S2线风挡安装区域的调查分析

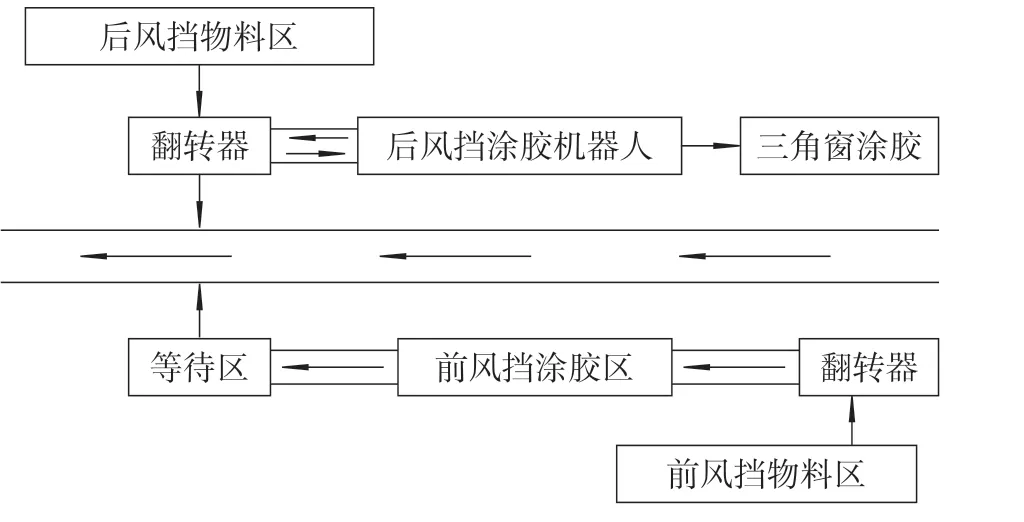

S2线前后风挡输送区位于生产线两侧,均平行于生产线,其简易示意图如图1所示。S2线风挡安装区域的主要操作为前风挡、后风挡以及三角窗的涂胶及安装,其中前风挡涂胶机器人为前风挡涂胶,后风挡涂胶机器人除了为候风挡涂胶外,还兼顾三角窗和部分前风挡的涂胶工作。

图1 S2线风挡安装区域简易图

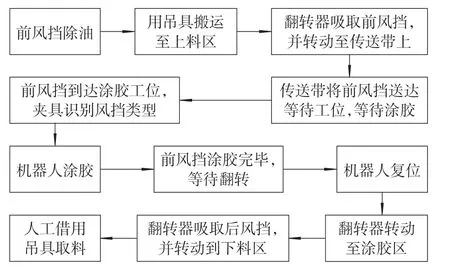

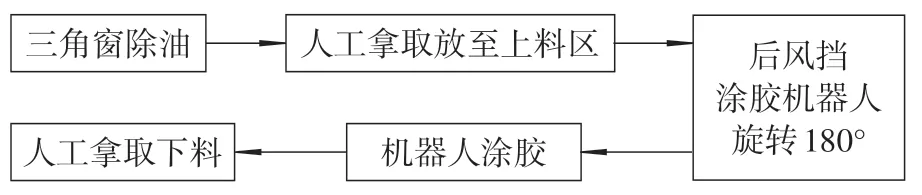

S2线上的前风挡涂胶工序流程图如图2所示。S2线上的后风挡涂胶由于上下料是翻转器的形式,所以导致一块风挡的涂胶结束下料后,下一块风挡才能上线,其涂胶工序流程图如图3所示。S2线上的三角窗涂胶工序流程图如图4所示。S2线风挡安装区域的首要问题是后风挡涂胶机器人存在不足:1)机器人臂展较小,不能为前风挡涂胶降级;2)机器人已投入使用8年,部分备件厂家没有,不利于维修工作;3)后风挡的上料和下料在同一侧,涂胶等待时间过长。不考虑上料时间,以T88后风挡为例,涂胶工时分析如表1所示。

图2 S2线前风挡涂胶流程图

图3 S2线后风挡涂胶流程图

图4 S2线三角窗涂胶流程图

表1 T88后风挡涂胶工时分析

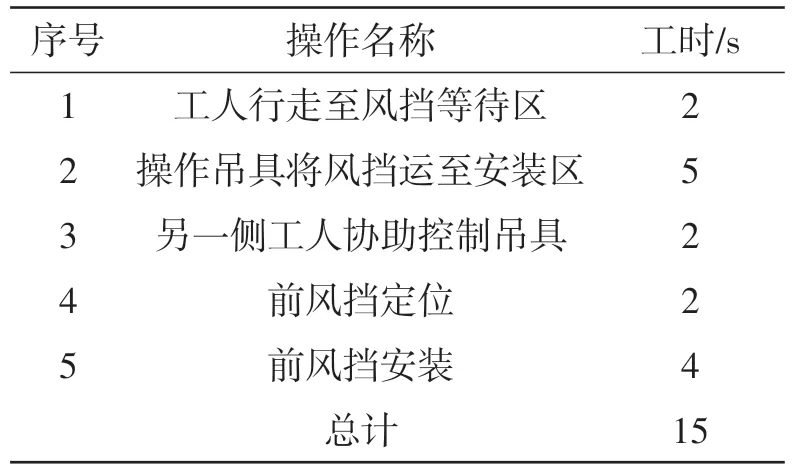

风挡涂胶完毕后,进入安装工序。安装工序共需5名工人,前后风挡的安装各需2名工人,三角窗的安装需1 名工人。S2线前风挡安装工序流程图如图5所示;安装工时以B73为例,分析如表2所示,总工时为15 s,其中TG 工时为4 s,OC 工时为11 s,为产品增加价值的时间所占比例只有26.7%,OC 工时太长导致工位效率低。S2线后风挡安装工序流程图如图6所示;安装工时以B73为例,分析如表3所示,总工时为16 s,其中TG 工时为4 s,OC 工时为12 s,为产品增加价值的时间所占比例只有25%,OC工时太长导致工位效率低。

图5 S2线前风挡安装流程图

表2 B73前风挡安装工时分析

图6 S2线后风挡安装流程图

表3 B73后风挡安装工时分析

前后风挡的安装都是一组双人操作,但是因为涂胶后取件只在车身的左边或右边,导致另外一边的操作工总是处于有等待、不饱满的状态。而且由于工艺顺序原因,没有合适的操作去填补空闲,造成OC 工时以致过长工位效率低,另一侧的工人需要步行过来取风挡,人工搬运安装劳动强度大。另外,操作工人频繁上下踏脚台,有安全风险。

2.2 S2线风挡安装区域优化方案

2.2.1 优化方案第1项

S2线后风挡区域优化首要步骤是更换一个臂展大的机器人,提升涂胶机器人的涂胶能力。增加三角窗涂胶工装自动进入涂胶位和返回的功能,使得三角窗涂胶位置由涂胶机后部改为中部。

2.2.2 优化方案第2项

根据S2线风挡安装区域的工艺布局,结合“总装分厂其他生产线的经验”,在S2线增加移载设备协助安装前后风挡是最合适的。1)S2线的风挡安装区域空间比较紧凑,而S1线前风挡安装机器人需要较大的空间,且使用机器人投资过大,回收成本时间过长,经济性不高。2)经过考察各条装配线可知,移载设备技术已经比较成熟。S2线风挡安装区域的工艺布局也较为适用此项改造。

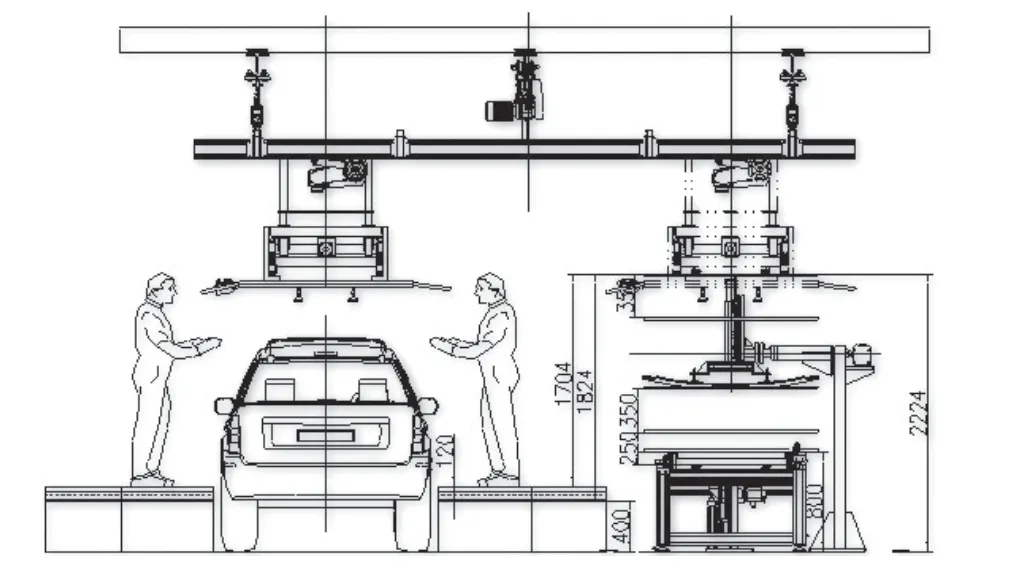

增加移行设备[5],即风挡工序中增加顶升旋转机构、提升翻转机构、安装玻璃移载机,改造示意图如图7所示。主要运行步骤为玻璃真空吸取夹具到待吸取的风挡玻璃处→吸取风挡玻璃→移动将风挡玻璃放置到车身上→水平转动提升机构→松开吸盘→移动线旁→水平转动提升机构→等待,工人只需握住移载设备操纵把手,控制风挡玻璃下来并安装即可。改造后,前后风挡安装工序见图8。

图7 改造构想图

图8 改造后风挡安装流程图

对比改造之前的前后风挡安装工序,由于增加的机械设备承担了风挡的搬运工作,工人搬运的操作就用ECRS 原理中的E(Eliminate)取消掉了,整个安装工序变得简单,正好是ECRS 原理中的S(Simple)的简化原理,改造后的安装工序有3个优点:1)减少了工人的线边和穿越生产线的移动距离,避免了频繁穿越生产线引起的安全问题。2)更加契合人机工程,工人只需控制操纵把手,节省了工人搬运风挡的体力消耗。3)极大地缩短了安装工序的OC工时,从而缩短了总工时,表4为改造后B73车型风挡安装工时分析表。改造后,前后风挡的安装工时分别从15 s和16 s降低为9 s。

表4 改造后B73风挡安装工时分析

2.2.3 优化方案第3项

将翻转器传送模式改为输运带传送模式。由于S2线后风挡通过翻转器方式涂胶,导致其必须先涂胶再转移至移载机,存在先后关系,不能同时进行。其他生产线风挡通过输送带方式上线,一条输送带上有3个工位,即等待工位、涂胶工位、转移至移载设备工位。为解决这个问题,可以利用工业工程优化,像其他生产线一样,采用输送带传送风挡进行涂胶。改造后,S2线后风挡和三角窗涂胶工序如图9所示。

图9 改造完后风挡安装流程图

该项改造也利用到了ECRS 原理对后风挡和三角窗的涂胶进行优化,C(Combine)使得后风挡和三角窗的涂胶操作可合并可以在同一侧进行,机器人无需180°旋转涂胶。由于将翻转器改为输送带,S(Simple)简化了操作,使得其涂胶和转移至移载机两道工序可以同时进行,无需等待一块风挡涂胶工序全部结束才开始下一块风挡的涂胶,很大程度上节约了时间。

3 总结

通过思考总装工艺相关理论知识,结合实际生产情况,为工厂S2线的风挡安装区域的工艺的优化改进做了以下工作:1)调查总装生产线风挡安装区域的现状,对比分析出S2线风挡安装区域的不足;2)了解到S2线后风挡涂胶机器人能力不足,将其更换为大臂展的涂胶机器人;3)经过岗位调查,从人机工程和工时优化的角度考虑,增加风挡玻璃移行设备;4)将后风挡的上下料由翻转器实现改为采用输送带的风挡传输模式。

方案理论上实施后将获得以下收益:1)距离优化,省去了行走距离;2)工时优化,降低辅助工时OC,提升了工位效率;3)操作优化,降低操作时的体力消耗和安全风险。

[1]王望予.汽车设计[M].4版.北京:机械工业出版社,2007.

[2]王先逵.机械制造工艺学[M].3版.北京:机械工业出版社,2007.

[3]孙冠男.汽车厂总装车间工艺布局改造[J].汽车工程师,2013(3):60-62.

[4]郑德权,汽车总装工艺[M].北京:机械工业出版社,2012.

[5]张金枝.自动移载设备在家电行业的广泛运用[J].制造业自动化,2006,28(S):152-153.

[6]李峰,董晓光,周清华,张维.基于基础IE的D310车身生产线改进[J].湖北汽车工业学院学报,2015(1),26-29+72.