中小型水轮机座环的程序化设计

王 莺,叶 菁

(1.浙江水利水电学院机械与汽车工程学院,浙江 杭州 310018;2.浙江省天正设计工程有限公司,浙江 杭州 310012)

0 引言

水轮机组在方案设计阶段,其过流部件的单线图需要根据实际转轮直径Ds与模型转轮直径D0的正比例关系进行缩放,导致每一过流部件蜗壳、座环、转轮和尾水管与现有机组几乎不能通用,这样不同的工况,设计者都必须重新出机组方案.另外导叶分布圆直径的确定和导叶开度曲线的绘制需要大量时间,且不能和座环的固定导叶形成联动的直观效果.基于此背景下,笔者进行程序编写,以辅助设计人员制图.

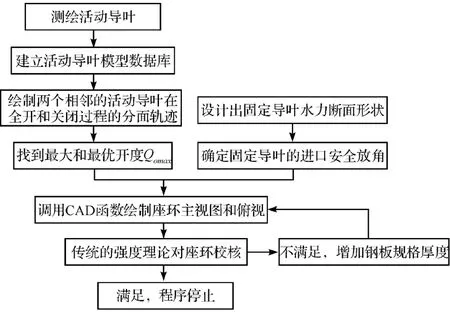

1 程序编写步骤

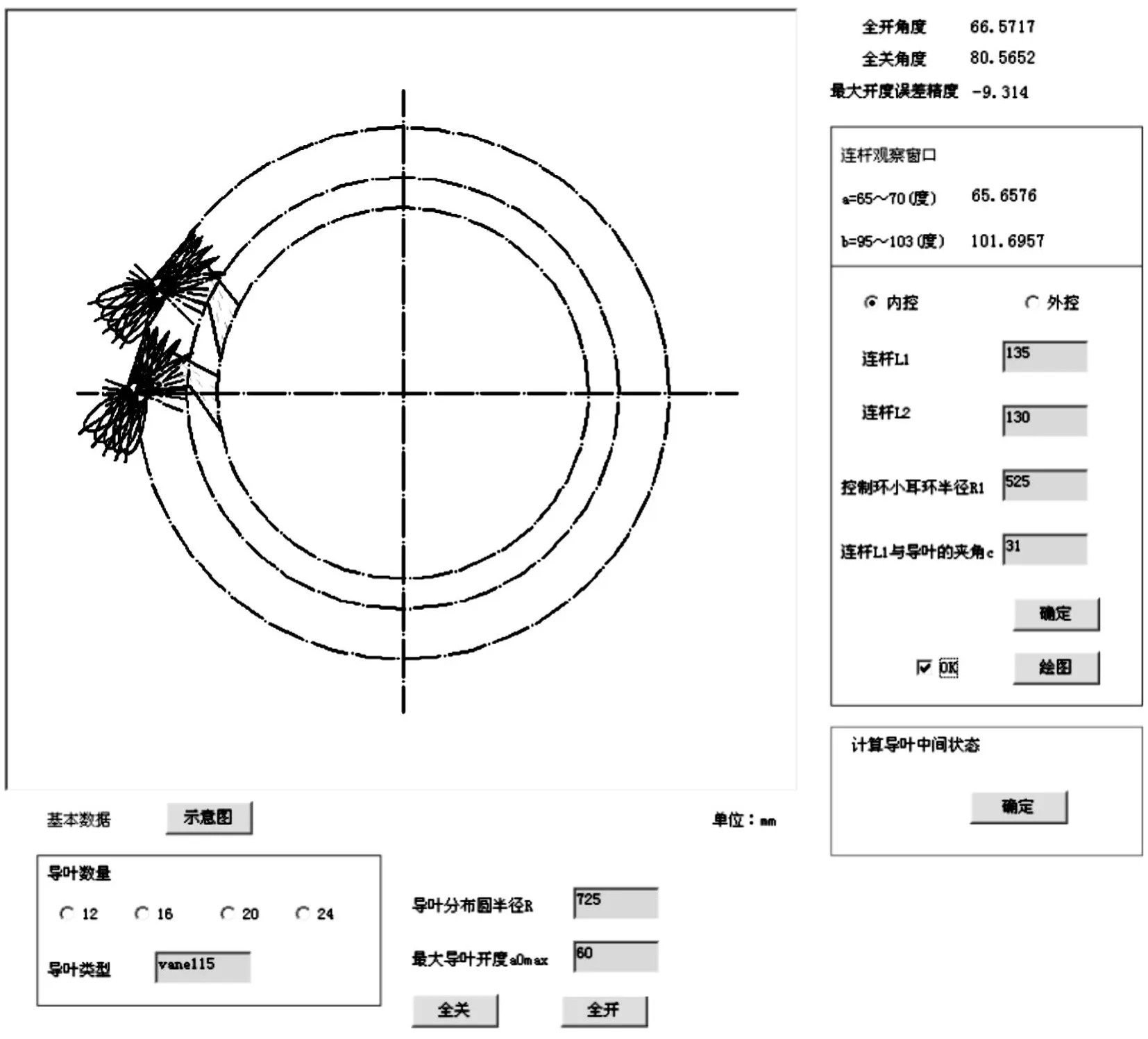

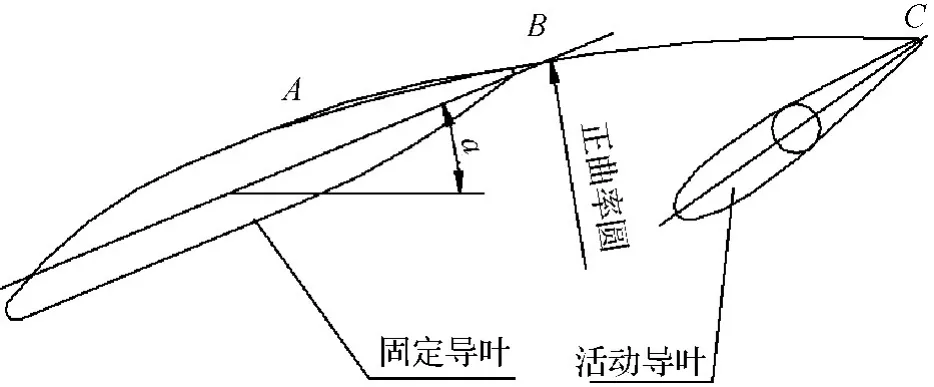

(1)根据模型数据库,绘制活动导叶在全开和关闭过程的分布轨迹,并找到最大和最优开口aomax;(2)根据相关理论,设计出固定导叶水力断面形状;(3)参考蜗壳水流出口角度,作为固定导叶进口角.[1]手动输入角度数据进行微调,观测固定导叶翼型的顶点和活动导叶的前端形成(见图1)的正曲率切圆,此时得到最佳固定导叶安放角;(4)编写座环俯视图和主视图程序,并调用CAD函数进行绘制;(5)采用传统的强度计算理论对座环进行校核,看其是否满足强度要求,如果满足程序停止,如果不满足,增加钢板规格厚度,循环计算,具体算法图框(见图2).需注意的是:与蜗壳尾尖连接的一个特殊固定导叶形状,主要服从尾端的构造.因此需要人为手动修整,使尾部有较好的流线即可,允许与水力设计计算结构有所差异.

图1 活动导叶与固定导叶布置示意图

图2 座环程序图框

2 活动导叶布置程序

2.1 活动导叶模型数据测绘

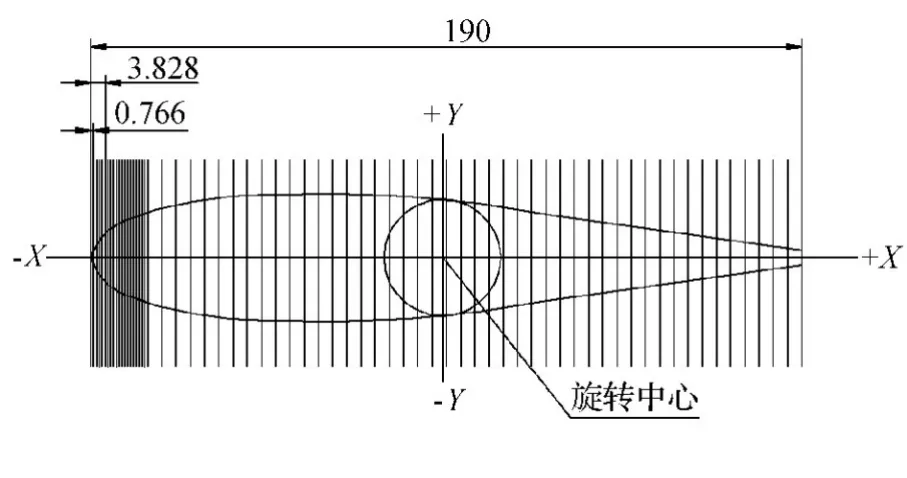

模型数据测绘前,必须统一一种格式便于后续其他模型导叶的录入.这里考虑到活动导叶的翼型缩放因子与导叶数量Nd和导叶分布圆Dv有关,缩放因子K=以Vane115模型导叶为例,将其统一转化为水力模型圆周均布16个导叶下测绘,由于其模型导叶Nd=24,即导叶缩放因子K=.在活动导叶中心建立笛卡尔坐标系,寻找到导叶本身的最大距离 L,进行划分 n个点,X方向的坐标为(X(i),Y(j)),在程序中形成二维数组.这里取50组数据,(见图3),划分间隔可以不等,但是活动导叶关闭状态下,其头部要紧贴相邻导叶的尾端,故各自头部和尾部需进行细化.[2]从左向右取数据,编程时在笛卡尔坐标系下建立导叶上下脊线三阶样条插值函数的曲线方程式,便于后续求解(见图4).测绘后的数据按表1的格式顺序存放填入到TXT文本中,作为模型导叶的数据库,用于后续编程调用.

图3 活动导叶模型划分及加密图

图4 活动导叶的测绘图

表1 模型导叶数据录入格式

由于实际水轮机活动导叶数量经常与模型导叶分布数量不同,经研究多数水力模型Nd数量为:24、20、16、12.故本文编写了以上四种分布导叶.

2.2 活动导叶布置程序

图5 导叶分布曲线

图6 活动导叶程序界面

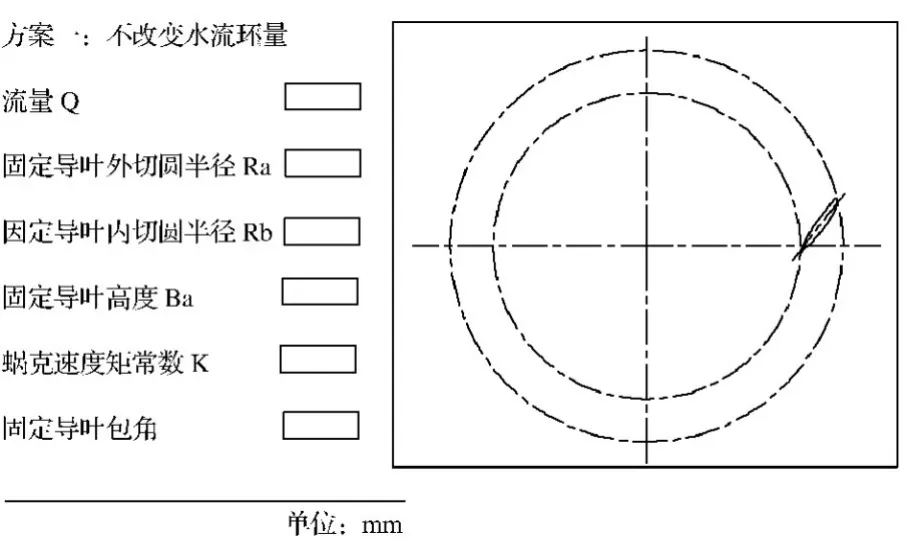

3 固定导叶设计程序

3.1 固定导叶的设计理论

固定导叶支撑着座环,既传递轴向载荷,又是过流面,所以应有良好的水力性能.本文固定导叶的水力设计,采用不改变水流的环量方法,其骨线为对数螺旋线,并以蜗壳水流出口角为螺旋角.

式中:θ—固定导叶的包角;

r—是与包角对应的半径;

Rb— 固定导叶内切圆半径[5];

m—蜗壳水流出口角的正切函数,可根据m=tanα计算出;

vu—蜗壳水流切向分速度;

vr—蜗壳水流径向分速度.

其中:R0—固定导叶外切圆半径;

K—蜗壳常数,在蜗壳设计中求得.

其中:Qp—设计流量;

h—固定导叶进口端高度;

Z—固定导叶数量;

Da—固定导叶外切圆直径;

Sa—固定导叶进口端实际厚度.

由公式可知,当θ∝0时,r=Rb,当θ为某一角度时,可以求出与之对应的r值,这样便可绘制固定导叶骨线,再按强度要求加厚成流线断面形状.

3.2 固定导叶的布置程序

按对数螺旋线绘制的固定导叶,其出口端位置要对准活动导叶处于最大和最优开口之间的进口端,故采用二维数组相关计算对固定导叶坐标进行旋转,并直观展现其布置,初始值为蜗壳水流出口角,手动输入增量进行微调,使得两翼型的顶点A、B和活动导叶的前端C形成正曲率切圆,得到固定导叶的安放角a,(见图7).再结合活动导叶的数量,初定固定导叶数,一般为活动导叶的一半或相等,沿圆周均布并得到固定导叶的曲线方程,便于后续三维软件的调用绘制模型,所编写的固定导叶子程序界面(见图8).

4 座环的设计程序

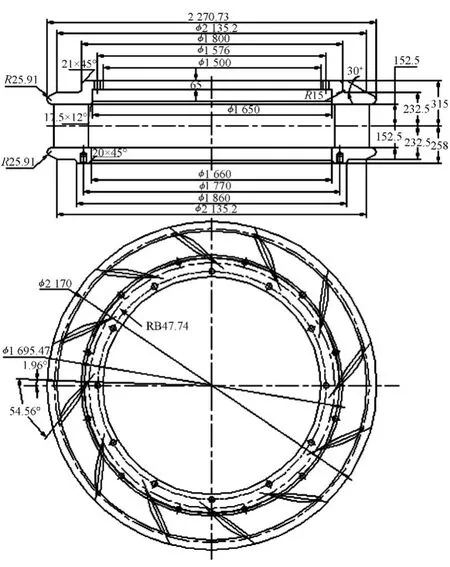

4.1 座环俯视图程序

根据机械制图原理,采用主视图和俯视图表达出座环形状.本文前面确定出固定导叶安放角度和导叶数量,调取座环分别与顶盖和底环的连接螺栓分布圆数据,并绘制出相应的螺孔线,用VB调用CAD制图函数库,直观绘制图9俯视图.

图7 固定导叶安放角

图8 固定导叶程序界面

图9 座环CAD图

4.2 座环主视图程序

根据俯视图的投影关系,确定座环主视图X轴向的数据;其高度Y依据固定导叶的高度和选用钢板的厚度累加设计;座环的碟形变倒角,通过设置条件语句,对不同的板厚选择对应半径,一般25~40 mm之间.调用CAD标注程序库对图纸进行标注和对粗糙度的处理,所有过流面打磨光滑,表面粗糙度为3.2,加工面配合处的3.2,固定导叶进口端节距误差不超过0.015D,顶盖与底环结合面平面度误差不超过0.0025 mm,相关的公差链尺寸,手动计算后人工标注.

5 强度计算程序

座环程序化出图后,需根据传统的应力算法,初步得到刚度值进行校对.如果满足材料的许用值即设计合格,如果不满足,程序自动改变钢板厚度重新计算,从而得到新的座环,如果钢板厚度累加异常或为了节省板材,有时需调整定导叶数量进行循环计算.

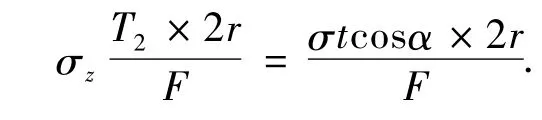

5.1 座环的强度计算理论

以蝶形边座环的强度计算为例,蜗壳第一断面圆环表面的径向应力σ,在蜗壳过渡处的座环半径为r,此时圆周上引起的力T=σt,水平分力T2=Tcosα,其中t为钢板厚度.座环在T2作用下产生的拉应力.F为座环的截面面积,采用条件语句判定该值是否满足强度要求[6].

5.2 固定导叶的强度计算

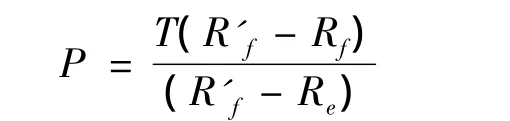

固定导叶受到的拉力:

其中:R'f—蜗壳壁厚扇形面积重心;

Rf—蜗壳本体中心半径;

Re—固定导叶重心半径.

为了简化固定导叶的应力计算,采用面积修正法编写公式,固定导叶拉应力σ=,固定导叶材料是Q235,其[σ]=150 MPa,采用顺序语句编写代码看强度是否满足要求.

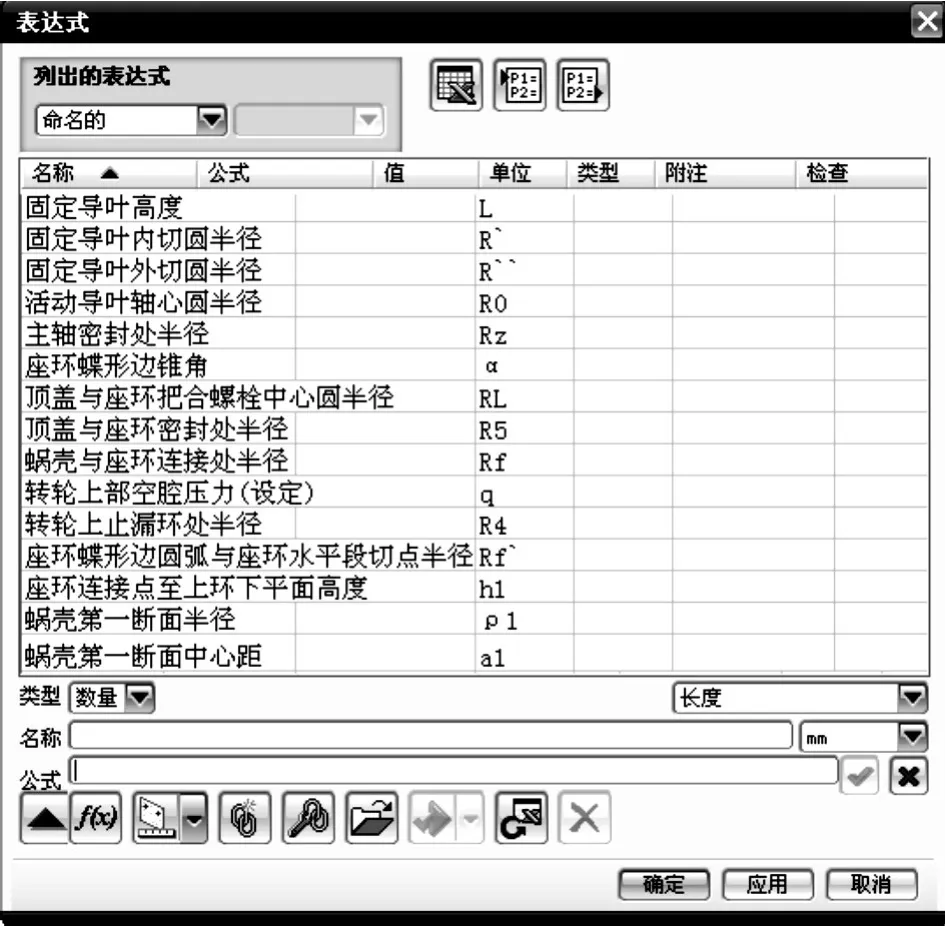

6 座环三维模型的程序化

座环的二维设计出图后,相关的尺寸可以集中写入命名为stay ring的Excel表格中.运用UG7.5三维软件中的表达式命令(见图10),进行编程,绘制出一个座环的模型.[7-11]调用此 Xls格式的表格后,对模型进行更新即可绘制出新座环三维图形,(见图11),实现数据与模型的联动.为后续模型的有限元分析精确得到座环的应力节省了时间.

图10 UG7.5软件表达式界面

7 结论

(1)建立活动导叶模型数据库,编写活动导叶的布置程序,得到活动导叶的运行轨迹,并绘制出导叶开度曲线.

(2)编写固定导叶布置程序,实现座环的固定导叶与活动导叶形成联动的直观效果,设计者通过改变一些参数就能得到一种布置形式,便于从中选择最优方案.传统的图纸方案,设计者绘制一种导叶状态需要大量时间,更无精力去优化方案.

(3)调取CAD绘图函数,将理论的计算程序绘制成图形,并且有标注和加工符号便于工厂直接加工.

(4)采用UG7.5三维软件中的表达式命令,成功实现编程的数据与三维模型的联动,通过改变尺寸使得三维软件自动更新绘制出座环的三维模型.

[1]王 城,赵 勇.水轮机设计手册(水轮发电机组设计手册第一部分)[M].北京:机械工业出版社,1998.

[2]庞立军,魏洪久.水轮机蜗壳座环的应力分析与评定[J].大电机技术,2008(3):39 -42.

[3]JAMES R.FARR,MAAN H.JAWAD..ASME 压力容器设计指南[M].2版,郑津洋,徐 平,方晓斌,等译.北京:化学工业出版社,2003.

[4]高建铭.姚志民水轮机的水力设计[M].北京:电力工业出版社,1999.

[5]李立宗.VB程序设计教程[M].天津:南开大学出版社,2009.

[6]王春林,司艳雷,郑海霞,等.旋流自吸泵内部流场的数值模拟[J].排灌机械,2008,26(2):31 -35.

[7]袁寿其,张金凤,袁建平.正交试验研究分流叶片主要参数对性能影响[J].排灌机械,2008,26(2):1 -5.

[8]田爱民,许洪元.旋转喷射泵集流管内部流动计算[J].石油化工设备,2005(2):21-25.

[9]孙立宾,曾明富,常喜兵.水泵水轮机顶盖/座环联接件应力幅分析计算[J].东方电机,2011(2):36-39.

[10]谢阿萌,龙 毅.混流式水轮机不锈钢转轮叶片应力有限元分析[J].湖南电力,2011,31(4):14 -16.

[11]王兴林,宋文武.贯流式水轮机导叶建模及应力分析[J].企业技术开发,2012,31(29):37 -41.