平面放电开关的导通特性研究

庞树财,贺 佳,罗斌强,王 斌

平面放电开关的导通特性研究

庞树财1,贺 佳2,罗斌强2,王 斌1

(1. 中国工程物理研究院电子工程研究所,四川绵阳,621999;2. 中国工程物理研究院流体力学研究所,四川绵阳,621999)

基于分段连续仿真的方法,以计算得到的电爆炸时金属气体压力作为输入,将桥区的电爆炸等效成压缩气体对外膨胀做功,对一种微机电技术制造的由聚酰亚胺覆盖的平面高压开关的导通过程进行了仿真研究。仿真结果表明:高压电极出现电流的滞后时间是由触发极桥区电爆炸过程决定的,高压电极是由电爆炸金属气体膨胀直接连通的。最后制造了开关样品,测试得到的电路波形与仿真符合地很好。

爆炸箔起爆系统;高压开关;微机电制造技术;电爆炸;仿真

高压开关是构成爆炸箔起爆系统的核心器件之一[1-3]。目前一般采用分立的火花隙开关,这种开关具有结构和应用线路简单,耐冲击性强,工作温度(-60~+200℃)和电压范围(1.0~10kV)宽,电流大小可控(2~30kA)且漏电流小(<1nA),导通电阻小(一般为0.2~0.4mΩ),开关电感小于10nH,延迟时间小于10 ns,工作寿命达几千次等优点[4-5]。但是为保证由分立器件构成的电容放电单元(CDU)与冲击片雷管之间可靠连接,通常采用高压连接器连接,高压连接器的有效接插长度一般不低于3mm。尽管高压连接器的材料阻抗较小,但仍不可避免地在放电回路中引入一定的电感和电阻,由于回路的负载为阻抗很小的爆炸箔(阻抗为毫欧级),微小回路阻抗的引入,会造成对CDU中能量的重新分配。连接导线越长,损耗在回路上的能量越大,对CDU的要求越为苛刻。

采用微机电加工技术将高压开关平面化可以有效解决上述问题[6-11]。平面化的开关不仅可以减少高压接插件,而且可以实现高压开关与爆炸箔的集成,极大地减少连接导线,降低系统的能量消耗,提高系统的集成度。

本文对一种采用表面微加工技术制造的平面高压开的导通机理开展了研究,并通过加工、测试对开关的导通机理进行了验证。

1 平面高压开关结构

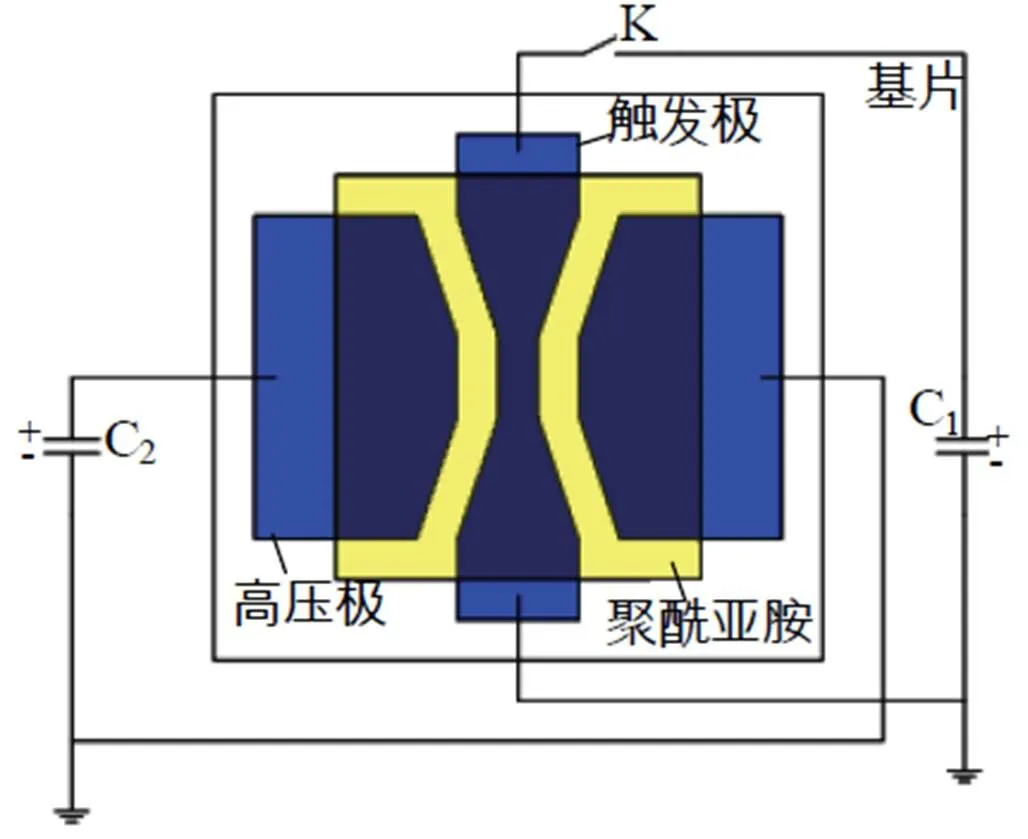

开关由基片、高压阳极、高压阴极和触发极,以及覆盖在其上面的绝缘介质层构成,如图1所示。高压阴极与高压阳极的尖端处对应的是触发极的桥箔区,在电极间隙处及电极上面覆盖了一层聚酰亚胺对高压放电回路进行隔离,这样使高压放电回路可以保持良好的断开性能,从而提高了开关高压回路的安全性。

图1 平面开关结构及工作原理示意图

开关的工作原理可以描述为:电路接好后,首先对C1、C2充电,待电压稳定之后,闭合K使触发回路导通,C1经过触发极放电,回路中形成脉冲大电流,使得触发极的爆炸箔区域发生瞬态固、液、气直至等离子体态相变,最终当气体压强大于洛伦兹力和绝缘介质的束缚力时发生爆炸。爆炸导致高压回路导通, C2经过开关在高压回路释放出脉冲大电流。

2 触发极桥区电爆炸过程仿真

一维反应流体动力学程序SSS可处理炸药爆轰、激光烧蚀、热传导、冲击波传播等物理问题。在SSS程序基础上,引进包含固-液-气-等离子体4个状态的 SESAME状态方程库以及含固-液-气-等离子体4个状态的Burgess 电阻率模型和放电回路方程,以实现微型金属箔电爆炸过程的计算。其中SESAME数据库是一个列表式数据库,具有相当广的温度和密度应用范围(≈0~105K,/0≈10-2~104),可以准确地表示物质的相变,以温度和密度为自变量,可给出压力和内能。含外电路的一维动力学程序的控制方程组为:

式(1)中:为比容;为单位面积的质量;为拉氏坐标;为速度;em为单位体积的洛仑兹力;为温度;为热传导系数;为比内能;为金属箔上焦耳热的沉积功率;,为总压力,为压力,为人工粘性;,为总比能。其中,洛仑兹力em和能量沉积功率仅在金属箔区域参与计算。

外电路方程为:

式(2)中:为回路电容;为回路总电感;为回路总电阻;0为电容器初始充电电压;()为放电回路电流。

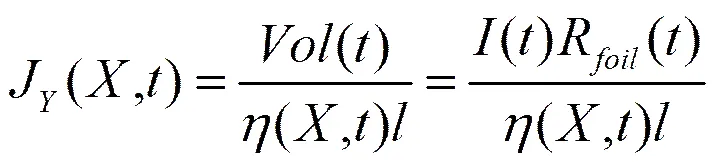

沉积在金属箔上的焦耳热计算公式:

假定电爆炸过程中放电电流流经爆炸箔整个横截面。放电初始阶段,沿厚度方向电阻率基本为常数,电流在金属箔截面均匀分布,电爆炸之后,不同位置处等离子体密度与温度的差异,使得沿厚度方向电阻率不再保持为常数,爆炸箔截面的电流分布亦不再均匀。

爆炸箔厚度方向的线电流分布见式(4):

式(4)中:()为爆炸箔两端电压;(,) 为爆炸箔电阻率;为爆炸箔长度。

将金属箔看作沿其厚度方向多个电阻的并联,金属箔的电阻可由式(5)给出:

式(5)中:()为金属箔厚度。

电感增量L主要是膨胀的金属箔自感的变化导致,高频电流下矩形截面直导线电感*见式(6):

爆炸箔膨胀导致的电感变化为:

对Burgess电阻率模型,不同相的电阻率表达式为:

(8)

式(8)~(9)中:1、2、3、4为拟合参数;为格林爱森系数。

式(10)中:为参数;L为融化潜热;θ为熔点温度。

气相区的电阻由两部分组成:电子与离子的碰撞以及电子和质子的碰撞。电阻率表述为:

因此,气态区电阻率为:

(12)

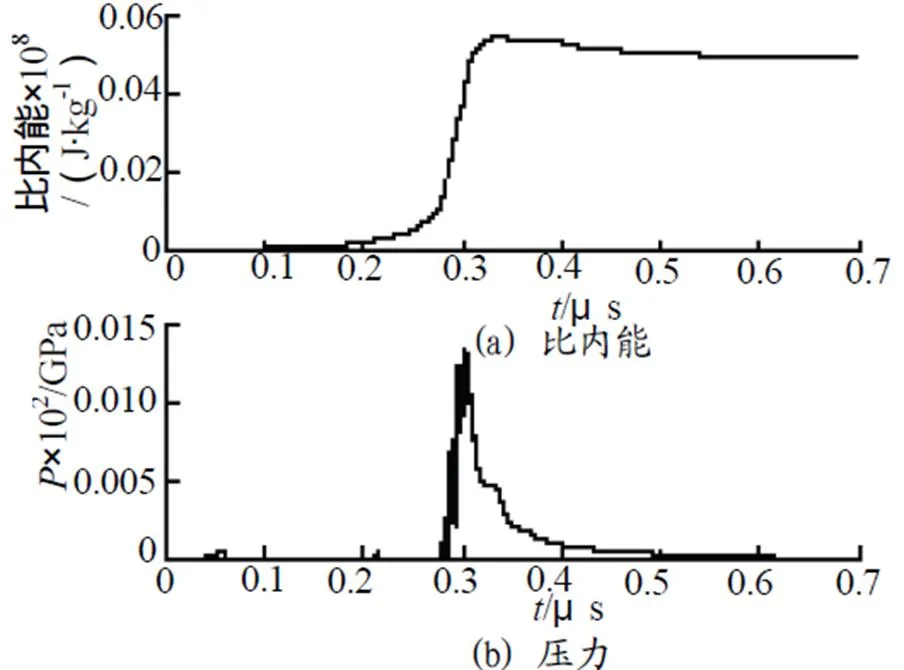

改进后的一维动力学程序,只需输入电容、电感、电阻、充电电压、桥箔尺寸、桥箔材料等参数,即可得到计算模型区域的多个物理量,以及放电回路的各物理参数,如图2所示。为了提高触发回路的能量利用率,希望在触发电流波形的1/4周期电流峰值处发生电爆炸。计算得到在外电路参数为=0.33μH,=0.3Ω,触发极桥区材料为铜,结构尺寸为85μm× 85μm×4μm,外电路电压500V时,电爆炸在触发电流的1/4周期峰值处发生。根据对爆炸产物的内能计算知道此时为临界爆炸状态(金属气体恰好发生等离子体化),如图3所示。

图2 一维动力学程序的计算流程

图3 500V时的临界爆炸

3 DYNA仿真平面高压开关导通过程

触发极桥区在能量快速注入时,会产生四态相变并形成高温、高压的金属气体,当气体压强大于洛仑兹力和绝缘介质的束缚力时发生爆炸。可以将爆炸时的触发极桥区等效成压缩气体,并假设其在电爆炸点处才开始对外膨胀做功,来仿真开关从电爆炸到导通时的物理过程。图4为500V时触发极桥区金属气体的比内能和压力,以此作为DYNA计算的状态方程的输入参数。

图4 500V时的临界爆炸的比内能和压力

由图4可知,在500V的临界爆炸情况下,压力在12ns内由0升至1.3GPa,维持约4ns,再经33ns下降至460MPa;金属箔厚度4μm,铜的体波声速 3.9km/s,扰动增长临界时间4 /3.9 =1ns。

这里与真实情况的差别在于,实际中金属气体在大于一定的压力时就开始膨胀,而这里假设在压力达到最大值1.3GPa时才开始膨胀。由前述可知,金属气体的压力在12ns内由0升至1.3GPa,由于存在洛仑兹力和绝缘介质的束缚力,并且这个束缚力很大,因此从金属气体膨胀到爆炸的时间间隔很小,估计仅有几纳秒,而从爆炸到绝缘层被剪切需要20ns的时间,因此这个差别对整个过程的影响很小,基本可以忽略。

图5为仿真时的三维模型。爆炸箔结构尺寸85μm×85μm×4μm;聚酰亚胺的拉伸强度为120 MPa。图6的仿真过程分析:=0ns时,红色区域为压力为1.3GPa压缩的金属气体,蓝色的为高压电极,绿色的为聚酰亚胺;=15ns时,金属气体对外膨胀做功,将触发极与高压极间隙处的聚酰亚胺拉裂挤出;=20ns时,金属气体将间隙处的聚酰亚胺完全挤出,膨胀的金属气体将高压电极直接连通。这时对外的表现是将覆盖在触发电极和高压电极上的聚酰亚胺剪切炸飞。

图5 平面高压开关DYNA三维模型

图6 500V临界爆炸开关导通过程DYNA仿真

由膨胀的金属气体将高压电极直接连通的导通机理可以直接推出开关的电流波形情况:高压电极出现电流的滞后时间是由触发极桥区电爆炸过程决定的,也就是从金属气体膨胀到将聚酰亚胺剪切的时间,此过程时间长则滞后的时间长,此过程时间短则滞后的时间短。在本文500V的条件下,时间差在十几纳秒,因此触发电流波形的爆炸点与高压电极电流出现的时间差时几乎是同时出现的;由于高压电极是由金属气体直接连通的,因此可以等效认为,触发极电爆炸时刻,将一个电阻接入高压电极的间隙处。

4 平面高压开关的制作和测试

4.1 平面高压开关的制作

开关采用微机电技术加工制造。开关的基片材料是一块55mm×55mm×0.5mm厚(±25μm)、单面抛光、最大光洁度为25.4nm的99.6%的纯氧化铝陶瓷基片。

首先是清洗工艺。用丙酮将基片擦拭干净,丙酮、乙醇和DI各超声10min; DI煮沸10min两遍,高压纯净氮气枪吹干,放入100℃烘箱中烘2h以上。然后进行3层金属薄膜的沉积,其中500Å的Ti作为粘接辅助层,4μm的铜作为导体层,3 000Å的Au作为抑制氧化层。

从沉积室里取出基片后,立即以2 000rpm/40s旋涂牌号为RZG 304正光刻胶层,光刻胶覆盖的基片采用接触光刻(Suss MA6)曝光8s,用RZX 3038显影后,在去离子水中漂洗后用氮气吹干。用KI∶I∶DI=40(g)∶10g∶100(mL)配比的溶液腐蚀掉裸露的Au,用配比为FeCl3∶DI=1∶2溶液腐蚀裸露出的Cu。用HF∶CH3COOH∶DI=1∶100∶100配比的溶液腐蚀裸露出的Ti。然后在去离子水中漂洗干净,用氮气枪吹干。用丙酮、乙醇去光刻胶,接着在去离子水中漂洗,用氮气吹干。

检测之后,以1 500rpm/40s旋涂两层聚酰亚胺(ZKPI-305ⅡD),两遍之间水平放置150℃烘30min。随后1 500rpm/40s旋涂BN303-60负胶,经光刻显影后,在45%的NaOH溶液中腐蚀裸露出的聚酰亚胺,漏出金属电极后,在去离子水中漂洗干净,用氮气枪吹干。在300℃可编程高烘箱里烘烤基片1h完成亚胺化。划片后的裸芯片的尺寸是10mm×10mm。

4.2 平面开关的电流波形测试

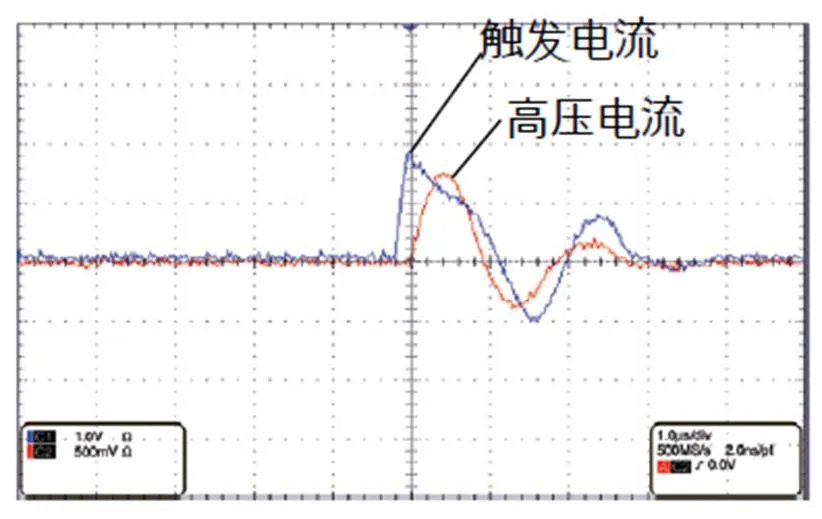

对制得的芯片进行电学参数测试。测试电路图如图7所示。主回路电容为0.39μF,触发回路电容为0.13μF,DW-P202-3D36为升压模块,实现15~1 250V的电压变换,对主回路电容充电。触发回路采用直流电压源PS350/5 000V-25W为触发电容充电。采用两个带衰减头(衰减1 000倍)的电流线圈,经4通道示波器TDS7404B采集回路中的电压波形。对触发极回路加载500V测试,得到的电流波形如图8所示。由图8可以看出,触发极桥区在电流波形最高点发生爆炸,几乎同时高压电极开始出现脉冲电流,这与前面的仿真结果是一致的。

图8 平面高压开关电流波形图

5 结论

通过对电爆炸与金属气体膨胀的分段连续仿真,得到了高压电极出现电流的滞后时间是由触发极桥区电爆炸过程决定的,高压电极是由电爆炸金属气体膨胀直接连通的结论,并得到了实验验证。由结论可以知道,这种开关从加电到高压电流出现的时间分散性是由电爆炸过程控制的,如果对触发极桥区的加工尺寸的一致性进行有效控制,或者提高触发电极的起爆电压,那么开关导通时间的分散性,也即是电流波形的一致性将会很好,这种特性使得开关不仅可以用于单一的高压起爆系统,还可以很好地应用在分布式起爆系统中。

[1] Richardson D D, Northeast E D, Ryan P F X. An exploding foil flying plate generator[R]. MRL-R-1133, 1988.

[2] Wang G J, Deng X Y, Tan F L, et al. Velocity measurement of the small size flyer of exploding foil initiator[J]. Explosion and Shock Waves, 2008, 28(1):28-32.

[3] 王桂吉,赵剑衡,唐小松,等.平面一维应变电炮加载技术研究[J].高压物理学报, 2005,19(3):269-274.

[4] 陈维青,曾正中,等. 触发管型气体火花开关触发电极结构研究[J].强激光与粒子束,2005,17(8):1 213-1 215.

[5] K.W.Chu and G.L.Scott.A comparison of high-voltage switches[R].SAND99-0154,1999.

[6] 王桂吉,吴刚,赵剑衡,唐小松,韩梅.平面火花隙三电极开关研制及性能测试[J].强激光与粒子束,2006,18 (2) :349-352.

[7] Dr.Thomas A.Baginski, Dr.Keith A.Thomas. A robust one-shot switch for high power pulse applications[C]// Annual Fuze Conference 2008.University and Los Alamos National Laboratories,2008.

[8] Thomas A. Baginski. A robust planar triggered spark gap switch for high power pulse applications[C]//Annual Fuze Conference 2009. Auburn University, 2009.

[9] Thomas A. Baginski,Robert Neal Dean.Micromachined planar triggered spark gap switch[J].IEEE Transactions on compo- nents, packaging and manufacturing technology,2011,1(9):1 480-1 485.

[10] 周密,孟庆英,韩克华,钱勇,秦国圣. 爆炸平面开关的设计及研究[J].火工品, 2012(6):12-15.

[11] 周镇威,杨卓青,丁桂甫,陆闻静,沈慧. 微型平面式气体火花开关的设计和制作[J]. 强激光与粒子束,2012,24 (5):1 256-1 260.

Study on the Conduction Characteristics of Planar Discharge Switch

PANG Shu-cai1,HE Jia2,LUO Bin-qiang2,WANG Bin1

(1.Institute of Electronic Engineering, CAEP, Mianyang,621999;2. Institute of Fluid Physics, CAEP, Mianyang,621999)

Based on piecewise constant simulation, a research on the conduction characteristics of planar discharge switch (PDS) covered by polyimide, which was manufactured by micro electric mechanical techniques was carried out,taking the metal vapor pressure calculated in electric exploding as input, and the electric exploding of the bridge area is considered as doing work by compressed gas expanding. The simulation showed that the lagging time of current in high voltage electrodes is determined by the exploding progress of triggers, the exploding metal gas expands and conducts the high voltage poles directly. At last, a PDS sample is fabricated and the tested circuit waveform coincides with the simulator very well.

Exploding foil initiator systems;High voltage switch;Micro electric mechanical techniques;Electric explode;Simulation

1003-1480(2015)03-0014-05

TJ450.1

A

2014-12-26

庞树财(1973-),男,工程师,主要从事高压开关方面的研究。

中国工程物理研究院科学技术发展基金重点项目(2012A0203009)。