坡口形状对Monel400合金厚板焊接残余应力影响的研究

高颜萌

(山西大同大学煤炭工程学院,山西 大同 037003)

试(实)验研究

坡口形状对Monel400合金厚板焊接残余应力影响的研究

高颜萌

(山西大同大学煤炭工程学院,山西 大同 037003)

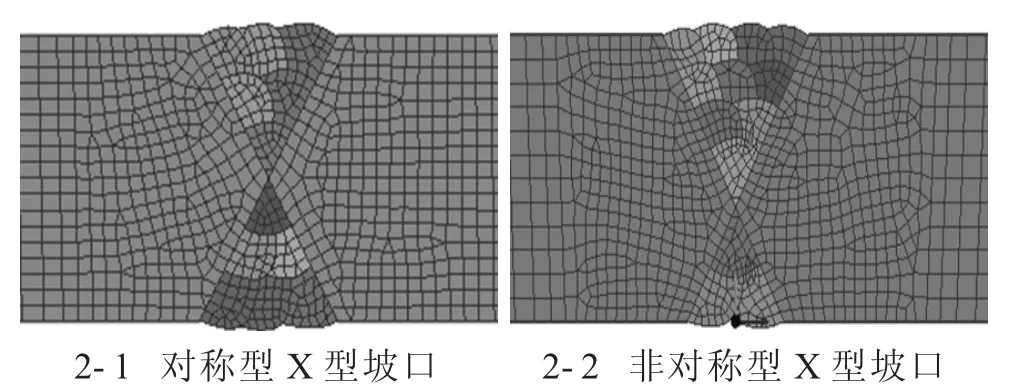

利用visual-mesh软件,建立了两种不同坡口形式下的20 mm厚Monel400合金板对接接头二维有限元网格模型;以SYSWELD软件为平台,利用平均热循环曲线法对两种坡口形式下的多道焊焊接过程进行了数值模拟,得出了两种坡口形式下接头的温度场分布、残余应力分布、残余变形分布等结果。结果表明,对称型X型坡口的等效应力值、横向残余应力值及残余变形量均小于非对称型X型坡口。

SYSWELD 多层多道焊 数值模拟 残余应力

焊接残余应力是在焊接过程中不均匀温度场的作用下产生的,对焊接结构的承载能力和服役寿命会产生十分重要的影响,较大的残余应力不仅引起焊接结构件的变形,甚至导致构件的开裂而引起报废[1],因此有关这一问题的研究具有非常重要的实际工程价值。近年来,利用有限元数值模拟来研究焊接构件残余应力的分布得到了极大的推广及应用,不仅节约了成本,降低了劳动强度,更为实际生产提供了十分有价值的研究结果。

影响焊接残余应力分布及大小的因素有很多,其中焊接工艺尤为重要。在厚板焊接过程中,坡口形状的选择不仅影响到施焊过程的难易程度,对构件残余应力及变形的大小也会产生较大的影响,因此,本文以20 mm厚Monel400合金板对接接头为研究对象,利用焊接有限元数值模拟软件SYSWELD,模拟对比了两种坡口形式下接头残余应力及变形的分布状况,通过对模拟结果的分析及评价,为实际焊接过程中坡口形式的选择及焊接工艺的优化提供一定的数据基础。

1 模型的创建

1.1 焊接工艺的制定

本文针对两块规格为200 mm×100 mm×20 mm的Monel400合金厚板对接进行有限元数值模拟。Monel400属于镍基耐蚀合金,经查阅相关焊接手册并分析后决定,采用TIG焊,焊接电流为100 A,焊接电压为16 V,焊接速度为4.5 mm/s。对于20 mm厚板,可开设X型坡口[2],本次模拟的目的是研究坡口形状对残余应力的影响,因此设计两种坡口形式,如图1所示,经计算对称型X型坡口需上下各三层六道焊缝,非对称型X型坡口需上面四层十道焊缝,下面两层三道焊缝。

图1 坡口形状(mm)

1.2 有限元网格模型的建立

平板对接时,焊接残余应力及变形主要集中在垂直焊缝方向,而在平行于焊缝方向的应力及变形都较小,因此为了简化模型,减小有限元模拟时的计算量,在利用SYSWELD软件模拟厚板焊接时,可利用二维截面网格模型来代替接头的三维模型。利用Visual mesh软件所创建的两种坡口形式接头的二维网格模型如下页图2所示。焊接时,由于温度及应力的变化主要集中在焊缝及近缝区,因此在划分网格时,焊缝及近缝区的网格密度要细小些,而远离焊缝的母材区网格密度可以稀疏些,这样在提高模拟计算速度的同时又可以保证计算精度和准确性[3]。

图2 二维网格模型

网格划分完成后,需要准确进行网格“组”的定义,以保证SYSWELD软件模拟时的识别。对于多道焊模拟,将母材的左右两部分定义为C1、C2,将每道焊缝按照焊接顺序依次定义为W1~Wn,将焊接线定义为TRAJ,将参考线定义为CANKAO,将起始点和终止点分别定义为SN、EN,将起始单元定义为SE,将所有的焊缝定义为ALL-WELDS,将第一道焊缝定义为WELD,将其余焊缝定义为NOT-WELDED,将母材的轮廓线定义为AIR(作为换热面)。

2 多道焊模拟关键技术

厚板焊接模拟时,为了在保证模拟结果准确的前提下减小计算机的计算量,提高计算速度,在创建热源及焊接向导设置中采取了一些不同于单道焊的特殊技术。

2.1 热源文件的创建

SYSWELD软件在进行薄板单层单道焊数值模拟时,采用的是瞬态移动热源的方法,即校核好的热源模型沿焊缝以所设定的焊接速度进行移动完成焊接过程的模拟。这种方法若用于厚板多层多道焊时,会由于计算量超大而导致工程的崩溃,无法完成模拟,因此对于厚板多道焊焊接模拟,采用的是平均热循环曲线法[4]。

平均热循环曲线法是利用提取出的第一道焊缝中心各点的平均热循环曲线,生成焊接热源文件,然后在SYSWELD软件的多道焊模块中,将此热源文件作为焊接热源按焊道顺序依次加载到各焊道上完成厚板的焊接。由于提取出的平均热循环曲线准确地表达了焊缝各点在加热和冷却过程中的温度变化规律,因此利用这种方法所得的多道焊的模拟结果与瞬态移动热源法模拟结果相同,同时大大降低了计算工作量。

首先在SYSWELD热源校核模块中,利用3 mm Monel400合金薄板进行热源校核,选择双椭球热源模型[5]。在焊接向导中,将校核好的热源文件加载到第一道焊缝上,并进行其他相关参数的设置,只需完成第一道焊缝焊接过程的温度场模拟计算即可。图3为校核好的热源所形成的熔池形状,图4为对称型X型坡口只有第一道焊缝的网格模型。利用软件的Display工具从温度场文件中提取第一道焊缝中心区所有节点的热循环曲线,并求平均值,之后需对所得曲线进行简单处理,只截取温度变化最为剧烈的部分即可,即加热过程和冷却至室温的部分。图5所示为处理之后的平均热循环曲线,将此曲线利用Curves DB工具保存为*.trc的格式,之后利用多道焊模块中的Import curves into database工具将此文件导入,并保存到指定的*.fct函数库中,作为多道焊模拟计算时的热源函数。模拟过程证明,多层多道焊模拟时,利用热循环曲线法比瞬态移动热源的方法可节省至少50%的时间,可大大提高工作效率。

2.2 多道焊焊接向导的设置

热源文件创建完成后,即可按照焊接向导的提示完成多道焊各项参数的设置。需要注意的是,在加载焊缝材料性能参数时,对未焊接焊道即NOT-WELDED组,需加载空材料即Not_Yet_Deposited;在加载热源参数时,Source Description一栏需加载函数库中的空热源即Dummy Heat Source,而在Intensity一栏加载之前所保存好的平均热循环曲线作为焊道的热源。

图3 熔池形状

图4 第一焊道网格模型

图5 平均热循环曲线

3 模拟结果分析

3.1 焊接热循环

厚板多道焊时,每道焊缝均会经历多次焊接热循环,即经历多次的升温和降温的过程。图6为本次模拟过程中对称型X型坡口第一道和第二道焊缝交界处即X型坡口根部某点的焊接热循环曲线。由图6可看出,由于共有12道焊缝,因此第一道焊缝中的点会经历共12次的升温及降温过程。因所取点位于X型坡口根部,在焊接第一道和第二道焊缝时此点均被熔化,因此曲线中第一次和第二次的升温均达到合金的熔点。之后由于远离焊道中心,因此之后的升温均是由于热量的传递,导致温度较低。非对称型X型坡口的焊接热循环与此类似,不同之处在于焊道道数的不同引起各焊道升温及降温次数的不同,此处不再赘述。

图6 坡口根部点焊接热循环曲线

3.2 焊接残余应力

图7为两种坡口形式下焊接结束后的等效应力分布云图。由图7可看出,无论哪种坡口,焊缝及近缝区应力较高,距离焊缝越远应力越低。非对称型坡口应力集中程度高于对称型坡口,这是由于焊接时,对称型X型坡口采取双面对称焊道交替焊接的方法,而对于非对称型X型坡口,则采用焊完一面所有焊道之后再焊另一面的方法,因此对称型坡口两面的应力可以互相抵消,使其残余应力降低。

图8为两种坡口沿厚度方向中心截面处等效应力曲线及横向残余应力曲线,其中横坐标值100 MPa对应于焊缝中心。由图8-1及图8-2可看出,焊缝中心等效应力最大,对称型坡口最大等效应力值在600 MPa至700 MPa之间,而非对称型坡口最大等效应力值接近800 MPa。由此也可看出非对称型坡口的应力集中程度要大于对称型坡口。由图8-3及图8-4可以看出,两种坡口厚度方向中心截面的焊缝中心横向残余应力皆为残余压应力,而远离焊缝的母材区为残余拉应力,这是由于此处为X型坡口的第一、二焊道处,最先焊接,最先冷却至室温,受之后焊道膨胀的影响产生残余拉应力。另外,由图8-3及图8-4还可看出,对称型坡口中心残余压应力最大值接近-400 MPa,小于非对称型坡口的压应力值,也可说明非对称型坡口的残余应力大于对称型坡口。

图7 等效应力云图

3.3 焊后形变

下页图9为两种坡口放大5倍之后的焊后残余形变分布云图。由图9可看出,形变主要分布在热影响区附近,焊缝中心的形变量反而要低些。这是由于在焊接过程中,热影响区虽受热但温度达不到熔点,因此变形不能自由进行,受到周围环境变化尤其是焊缝熔化金属的热胀冷缩影响较大。另外,对称型坡口的形变量要远小于非对称型坡口形变量,这也符合残余应力的分布状况。

4 结论

1)将热循环曲线法应用于多道焊的数值模拟,可大大减小计算量,提高模拟速度。

图8 残余应力曲线

2)应力主要集中在焊缝及附近区域,而在远离焊缝处应力集中相对较小。

图9 焊后形变云图

3)非对称型X型坡口的应力集中程度比对称型X型坡口的严重,并且其等效应力值和横向残余应力值都较大,因此引起接头产生较大的残余变形,在实际焊接时应尽量选用对称焊接的方法。

[1] 方洪渊.焊接结构学[M].北京:机械工业出版社,2013.

[2] 杜国华.实用工程材料焊接手册[M].北京:机械工业出版社,2004:20-25.

[3] 苏杭,常荣辉,倪家强.基于SYSWELD的焊接模拟仿真[J].大连交通大学学报,2013,34(2):79-82.

[4] 杜博睿,郭邵庆,李能.超高强度不锈钢厚板多道TIG焊温度场和应力场数值模拟[J].焊接,2014(12):37-41.

[5] 李瑞英,赵明,吴春梅.基于SYSWELD的双椭球热源模型参数的确定[J].焊接学报,2014,35(10):93-96.

(编辑:胡玉香)

Research on Effect of Groove Shape on Monel400 Alloy Thick Plate Welding Residual Stress

Gao Yanmeng

(College of Coal Engineering,Shanxi Datong University,Datong Shanxi 037003)

Based on two different forms of groove,the two-dimensional finite element mesh model of the 20 mm thick butt joint with Monel400 alloy is established by visual-mesh software.With SYSWELD software for the platform,the numerical simulation of the multi-channel welding process of two groove forms are carried out with the method of the average thermal cycle curve.Then,the results,including the temperature field distribution,the residual stress distribution,the residual deformation distribution,are obtained.The results shows that the equivalent stress value,the transverse residual stress value and the residual deformation of the symmetrical X type groove are all less than the asymmetric X type groove.

SYSWELD,multilayer multi-channel welding,numerical simulation,residual stress

10.16525/j.cnki.cn14-1167/tf.2015.06.09

TG404

A

1672-1152(2015)06-0025-04

2015-10-09

高颜萌(1986—),女,硕士,助教,研究方向:现代材料加工。